Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет механизма уравновешиванияСтр 1 из 5Следующая ⇒

Расчет механизма уравновешивания

Задание

Исходные данные для расчета

Исходные данные для расчета размерной цепи

Анализ конструкционного узла

Уравновешивающие механизмы служат для восприятия веса звеньев манипулятора и частично - веса перемещаемых им грузов, а также для компенсации влияния статических моментов масс звеньев робота. Неуравновешенность механизма приводит к увеличению погрешностей позиционирования, динамических погрешностей, зависящих от скорости и ускорения движения, к увеличению нагрузок на опоры и потребляемой мощности.

Расчет и выбор посадки с гарантированным натягом Требования, предъявляемые к посадке с натягом

Посадки с натягом в механизмах и машинах применяют для соединения деталей и передачи крутящего момента. Прилагаемый крутящий момент должен передаваться за счет сил трения, возникающих на сопрягаемых поверхностях деталей под воздействием натяга. При выборе посадки для конкретного сопряжения необходимо выдержать два условия: ) При наименьшем натяге должна обеспечиваться передача внешнего момента, осевой силы и их совместного действия. ) При наибольшем натяге выбранная посадка не должна разрушать сопрягаемые детали.

Расчет посадки с натягом

Для расчета предложено соединение вал - ступица. Величина удельного контактного эксплуатационного давления определяется по формуле:

Mкр - крутящий момент, Нм;, l - номинальные диаметр и длина соединения, мм;- коэффициент запаса прочности соединения на возможные перегрузки,=1,5 - 2; (Учитывая наличие шпонки в соединении, примем n=1)- коэффициент трения (см. прил. А2 [1]), для сталей f=0,15. Определим наименьший натяг, предварительно определив коэффициенты Ляме С1 и С2:

d - номинальный диаметр соединения, мм; d 1, d 2 - диаметры колец, мм; m 1, m 2 - коэффициенты Пуассона для металлов вала и отверстия, m 1, m 2 = 0,3 (прил. А1 [1]).

Определяем величину минимального натяга по формуле:

Е1, Е2 - модули упругости материалов соединяемых деталей (прил. А1 [1]), Для стали Е = (1,9 - 2,2)×1011 Па;

Наибольший натяг в соединении, обеспечивающий его прочность, определяется на основе теории наибольших касательных напряжений. Условие прочности деталей заключается в отсутствии пластической деформации на контактной поверхности вала и ступицы при наибольшем допустимом удельном контактном давлении pдоп. При определении Nmax принимают pдоп, меньшее из двух значений.

для ступицы для вала

где s Т - предел текучести материалов деталей, (прил. А3 [1]) s Т1 = 3,6×108Па, s Т2 = 6,0×108Па.

Таким образом, наибольший допустимый натяг, при котором возникает наибольшее допустимое давление p доп, находят по формуле:

Прежде чем приступить к выбору посадки по стандарту, в вычисленные значения минимального и максимального натягов следует внести ряд поправок, исходя из условий работы соединения и его конструктивных особенностей (u - поправка на смятие неровностей деталей, ut - поправка на различные температурные условия работы и сборки, u ц - поправка на деформацию деталей от действия центробежных сил, u уд - поправка на увеличение контактного давления у торцов охватывающей детали)

Rz 1, Rz 2 - высота неровностей поверхностей отверстия и вала (прил. А5 [1]), Rz 1 = 6,3, Rz 2 =3,2; К - коэффициент, учитывающий величину смятия неровностей отверстия втулки и вала (прил. А4 [1]), К =0,3 для деталей из одинакового материала.

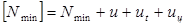

Выбираем посадки из таблиц системы допусков и посадок по величинам [ Nmax ], [ Nmin ]. При этом должны соблюдаться следующие условия:

Данным условиям удовлетворяет посадка:

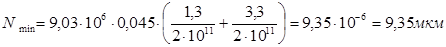

Nmin =9 мкм, Nmax =50 мкм. Анализ размерной цепи По заданию на курсовое проектирование необходимо провести проверочный расчет размерной цепи, т.е. установить, обеспечивается ли в узле полная взаимозаменяемость при заданных размерах звеньев. Проверочный расчет размерной цепи ведем по методу «минимума - максимума».

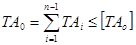

Исходные данные для расчета размерной цепи: А1 =113 D 9 мм - шина корпуса, увеличивающее звено; А2 =А3=19 h 7 мм - ширина подшипника, уменьшающие звенья; А4=65 h 9 мм - длина ступицы зубчатого колеса, уменьшающее звено; A 5 =5 d 9 мм - длина бурта вала, уменьшающее звено; A 6 =5 h 10 мм - длина распорной втулки, уменьшающее звено; Ao =0,3 - 0,5 мм - зазор между корпусом и подшипником, замыкающее звено. Условие полной взаимозаменяемости в цепи: а) Допуск замыкающего звена ТАо должен быть меньше или равен заданному допуску

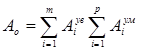

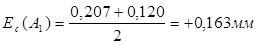

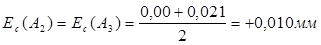

б) Наибольшее значение замыкающего звена Ао max должно быть меньше или равно наибольшему значению замыкающего звена заданного[ Ао max ]. в) Наименьшее значение замыкающего звена Ао min должно быть больше или равно заданному значению замыкающего звена [ Ао min ]. . Определим предельные отклонения и допуски составляющих звеньев: А1 max =113,207 мм, А1 min =113,120 мм, ТА1=0,087 мм; А2 max =А3 max =19,000 мм, А2 min =А3 min =18,979 мм, ТА2=ТА3=0,021; А4 max =65,000 мм, А3 min =64,926 мм, ТА3=0,074 мм; А5 max =4,970 мм, А5 min =4,940 мм, ТА5=0,030 мм; А6 max =5,048, TA 6 =0,048 мм; [ Ao min ] =0,3 мм, [ Ao max ]= 0,5 мм. 2. Построим схему размерной цепи, звено А1,А4 - увеличивающее звено, звенья А2, А3, А5, А6 - уменьшающие. . Определим номинальный размер замыкающего звена по формуле:

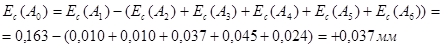

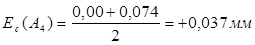

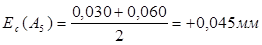

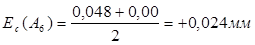

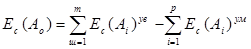

А0 = (А1) - (А2 +А3+А4 +А5 +А6)=113 - (19+19+65+5+5)= 0; 4. Определим среднее отклонение замыкающего звена Ес(Ао):

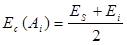

координата середины поля допуска для любого составляющего звена.

Координата середины поля допуска замыкающего звена Ес(Ао):

. Допуск замыкающего звена.

TA 0 = TA 1 + TA 2 + TA 3 + TA 4 + TA 5 + TA 6; (6.5) TAo =0,163+0,010+0,010+0,037 + 0,045+0,024=0,289 мм; Допуск исходного звена

[ TAo ] = [ Ao max ] - [ Ao min ] (6.6)

[ TAo ] = 0,05 - 0,03 = 0,02 мм; 6. Предельные размеры замыкающего звена. A0max=Ec(A0) + TA0/2=0,037 + 0,289/2=0,181 < 0,50min= Ec(A0) - TA0/2=0,037 - 0,289/2=-0,107 < 0,3 Расчеты показывают, что третье условие не выполняется и в узле не будет обеспечиваться полная взаимозаменяемость.

Библиографический список

1. Байделюк В.С. Основы взаимозаменяемости: учебное пособие для студентов специальности 030500 всех форм обучения и учащихся техникумов и колледжей. - Красноярск: СибГТУ, 2001. - 124 с. 2. ГОСТ 25346-89. Основные нормы взаимозаменяемости ЕСДП. Общие положения, ряды допусков и основных отклонений. . ГОСТ 24853-81. Калибры гладкие для размеров до 500 мм. Допуски. . ГОСТ 23360-78. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечения пазов. Допуски и посадки. Расчет механизма уравновешивания

Задание

Исходные данные для расчета

Исходные данные для расчета размерной цепи

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(2.1)

(2.1)

(2.2)

(2.2) ; (2.3)

; (2.3)

;

; (2.4)

(2.4)

, (2.5)

, (2.5) , (2.6)

, (2.6) ,

, .

. (2.7)

(2.7) .

. , (2.8)

, (2.8) ,

, , длина ступицы l > d;

, длина ступицы l > d; , т.к. рабочая температура механизма уравновешивания не больше 100°С;

, т.к. рабочая температура механизма уравновешивания не больше 100°С; , т.к. рабочие скорости механизма не более 10-15 м/c

, т.к. рабочие скорости механизма не более 10-15 м/c , (2.9)

, (2.9) . (2.10)

. (2.10) ,

,

, (2.11)

, (2.11) . (2.12)

. (2.12) Æ45

Æ45  ,

, . (6.1)

. (6.1) ; (6.2)

; (6.2) (6.3)

(6.3) ;

; ;

; ;

; ;

; .

. ; (6.4)

; (6.4)