Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы испытаний пиломатериалов

И заготовок

Методы определения влажности. Согласно ГОСТ 16588-91 могут быть использованы три метода. Рабочий метод, основанный на применении электровлагомеров любой конструкции с погрешностью измерения ±2 % влажности. Определение влажности пилопродукции проводится в диапазоне от 7 до 28 %. Влагомером влажность измеряют на середине ширины пласти пилопродукции, на половине длины коротких досок или заготовок (менее 1,5 м) и на 2-4 участках у более длинных досок. Измерения проводят, отступя не менее 50 см от торца. За влажность участка принимают среднее значение трех измерений. Вычисляют среднюю влажность единицы пилопродукции и выборки из партии, округляя результат до 1 %. Контрольный сушильно-весовой метод применяют при любой влажности, при отсутствии влагомеров, а также при возникновении разногласий. Используют метод, аналогичный описанному в разделе 4, с учетом больших размеров образцов и их количества. Образцы в виде поперечного среза толщиной (вдоль волокон) 10-20 мм выпиливают, отступя от торца не менее 50 см. Массу образцов определяют с погрешностью не более 0,1 г. Сушку проводят при температуре 103±2 °С. Все образцы считают высушенными, если изменение массы трех, произвольно выбранных, образцов при последовательных взвешиваниях с интервалом 2 часа не превышает 1 %. Влажность образца вычисляют по формуле 4. Ускоренный сушильно-весовой метод предусматривает сушку образцов при температуре (120±2) °С в сушильных шкафах типа СЭШ-ЗМ с принудительной циркуляцией. Продолжительность сушки в этом случае составляет 2-2,5 часа. Конечную массу определяют после охлаждения образцов в комнатных условиях в течение 2-5 мин. В обоих сушильно-весовых методах предусмотрено вычисление средней влажности выборки из партии пилопродукции. Методы определения прочности и жесткости. Эти методы во многом сходны с методами испытаний малых чистых образцов древесины. Однако они отличаются размерами (иногда и формой) образцов, требованиями к качеству древесины в образцах, приспособлениями и процедурой испытаний. Способы статистической обработки результатов испытаний такие же, как для малых образцов древесины, а влажность определяется методами, которые рассмотрены выше в этом параграфе.

Определение прочности при продольном сжа тии. Образцы имеют натурные размеры, отличаясь от пиломатериалов и заготовок только длиной, которая должна быть в 5 раз больше толщины. Определяют минимальную прочность, поэтому образец выпиливают так, чтобы он включал наиболее слабое, из-за наличия пороков, сечение сортимента. Это сечение должно находиться в образце на расстоянии не менее одной толщины от каждого торца. Образец устанавливают в приспособлении с шарнирным устройством для центрирования усилий, выполненным согласно ГОСТ 21554.4-78, и нагружают со скоростью (0,15±0,05) МПа/с. Определив при разрушении максимальную нагрузку Ртах и измерив предварительно поперечное сечение образца, вычисляют предел прочности. Определение прочности при продольном рас тяжении. Для испытаний используют не фигурный, а плоский образец натурных размеров с длиной рабочей части (свободной от захватов), превышающей ширину доски (заготовки) не менее чем в 8 раз. Образец должен включать наиболее слабое сечение (из-за пороков) сортимента, которое должно быть в пределах средней по длине зоны образца, распространяющейся на 1,5 ширины по обе стороны от центра. Образец после измерения размеров поперечного сечения зажимают в захватах машины, снабженных согласно ГОСТ 21554.5-78 клиновидными губками с рифленой поверхностью и скосом, постепенно уменьшающим боковое давление. Образец нагружают со скоростью (0,15±0,05) МПа/с и определяют Ртах. Метод определения прочности при статическом изгибе. Образец натурных размеров, длина его равна 21-22 высотам. Высота h равна размеру сечения образца в направлении приложения нагрузки. Сортообразующие пороки должны быть расположены на средней трети длины образца. Испытания проводят согласно ГОСТ 21554.2-81 по схеме с нагружением в двух точках. Радиус опори нажимных элементов 1,5 h. Пролет l должен составлять 18 h. Нагружают образец с такой скоростью, чтобы его разрушение произошло не менее чем через 2 и не более чем через 5 мин. Определяют Ртах, Н. и используя предварительно измеренные значения ширины b, высоты h и пролета l,мм, вычисляют предел прочности, МПа, по формуле

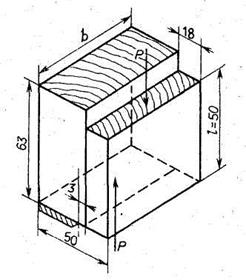

Определение прочности при скалывании вдоль волокон. Форма и размеры образца указаны на рис. 50, размер b равен толщине пиломатериала или заготовки. Образец не должен иметь пороков древесины, увеличивающих сопротивление скалыванию, а также трещин в плоскости скалывания. Наклон волокон в образце должен быть типичным для всего сортимента (доски, бруса и т. д.). Образец помещают в приспособление, изготовленное согласно ГОСТ 21554.6-78, и прикладывают нагрузку к правой укороченной части образца. Левая часть образца находится на опоре. Зазор между ребром опоры и плоскостью скалывания должен составлять 3 мм. Образец нагружается при скорости перемещения активной головки машины (0,6

Рис. 50. Образец для испытания на скалывание вдоль волокон пиломатериалов и заготовок

Рассмотренные методы используются, как отмечалось, для определения сорта конструкционных пиломатериалов. Кроме того, ГОСТ 21554.7-78 устанавливает метод определения предела прочности пиломатериалов и заготовок при смятии поперек волокон. Показателями контактной прочности при поперечном смятии служат: условный предел прочности, равный пределу пропорциональности между напряжениями и деформациями, или величина напряжений, соответствующая заданной деформации (2,5 мм) образца. Испытания проводят на образцах длиной 150 мм и высотой 50 мм, выпиленных из прикромочной зоны пиломатериала или заготовки во всю их толщину. Нагрузку передают через пуансон на участок длины образца, равный 50 мм. Нагружают рабочую поверхность образца, которая соответствует кромке пиломатериала или заготовки. Определение шероховатости поверхности. Для оценки состояния поверхности лесоматериалов и композиционных древесных материалов применяют параметры шероховатости согласно ГОСТ 7016-82. В зависимости от вида материала и способа механической обработки используют один или несколько параметров из следующей номенклатуры: Rm max, Rm; Rz; Ra и Sz. Параметры Rm max - это среднее арифметическое не менее 5 высших значений высот неровностей на контролируемой поверхности материала. Высота неровности равна разнице уровней выступа и смежной впадины. Параметр Rm - это наибольшая высота профиля, т.е. совокупности неровностей, в пределах базовой длины. Базовая длина представляет собой протяженность участка, используемого для выделения неровностей, характеризующих шероховатость данной поверхности. Параметр Rz - это среднее арифметическое высот неровностей профиля по 5 высшим отклонениям уровней выступов и впадин от средней линии профиля в пределах базовой длины. Параметр Ra - это среднее арифметическое из абсолютных значений всех отклонений профиля от средней линии в пределах базовой длины. Параметр Sz - это средний шаг впадин неровностей, характерных для данного вида обработки. Шероховатость поверхности пиломатериалов и заготовок обычно оценивают по параметру Rm max Значения этого параметра для поверхности после рамного пиления древесины хвойных пород находятся в пределах от 500 до 1600 мкм, а древесины лиственных пород - от 320 до 1000 мкм, для поверхности после пиления дисковыми пилами древесины всех пород - в диапазоне от 40 до 800 мкм.

|

||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 177; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.8.206 (0.006 с.) |

=

=  (40)

(40) 0,12) мм/мин, определяют Ртах и вычисляют предел прочности по формуле.

0,12) мм/мин, определяют Ртах и вычисляют предел прочности по формуле.