Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Манометр с трубчатой пружиной

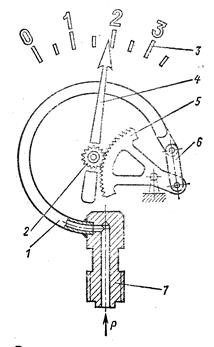

Чаще всего используют манометры первого типа. Его работа основана на использовании трубки Бурдона – изогнутой в виде 3/4 кольца трубчатой пружины овального сечения. Как только внутрь трубки попадает жидкость под давлением, трубка в пределах упругой деформации стремится перейти от овальной формы сечения к форме круга. Ввиду разности площадей наружной и внешней поверхностей пружины, сила, действующая на наружную поверхность, больше, чем сила, действующая на внутреннюю поверхность. Трубчатая пружина разгибается. Через рычаг 6, зубчатый сектор 5 и шестерню 2 (рис. 13.27) это перемещение передается стрелке 4. Для уменьшения разрушающего действия пикового давления предусматривается во ввертном штуцере 7 отверстие малого диаметра (дрссель). Для давлений свыше 10,0 МПа вместо трубчатой пружины используют трубчатую пружину винтовой формы или в форме шнека. Такими манометрами можно измерять давлеие до 100,0 МПа.

Рис. 13.27. Схема трубчатого манометра: 1 – трубка Бурдона; 2 – шестерня; 4 – стрелка; 5 – зубчатый сектор;

Мембранный манометр

Вместо трубчатой пружины используют мембрану, закрепленную между фланцами, или применяют герметичную капсулу из гофрированного металла. При подаче давления под мембрану или внутрь капсулы они изгибаются. Этот изгиб является мерой измеряемого давления. Изгиб преобразуется в перемещение стрелки с помощью передаточного механизма.

Поршневой манометр Рабочая жидкость воздействует на поршень. Поршень в противовес силе давления нагружен пружиной. Стрелка связана непосредственно с поршнем. Поршневые манометры защищены от перегрузки. Охладители

В гидроприводе вследствии трения, сопровождающего течении жидкости по трубопроводам и гидроаппаратам, происходит потеря энергии. Потерянная энергия превращается в тепловую энергию. Это особенно характерно для приводов с дроссельным регулированием. Тепло нагретой жидкости частично передается стенкам гидробака, трубопроводам и гидроаппаратам. Другая часть тепла идет на повышение температуры самой рабочей жидкости. Температура рабочей жидкости не должна превышать (50…60)°. Высокая температура жидкости снижает вязкость (происходит переход к граничному трению), ведет к интенсивному старению жидкости, разрушает уплотнения. В гидроприводах с мощностью насоса менее 6 кВт рабочая жидкость, как правило, охлаждается до допустимой температуры путем теплового излучения и конвекционного переноса тепла от нагретых устройств гидросистемы (особенно от стенок гидробака). Если охлаждающая способность гидроустановки оказывается недостаточной, то разогретую жидкость прогоняют через специальное охлаждающее устройство. Их устанавливают в линии слива после гидродвигателей, переливных клапанов или на линии отвода утечек, т.к. в этих линиях жидкость имеет наибольшую температуру.

В качестве охлаждающих устройств применяют: · радиатор воздушного охлаждения, обеспечивающий разность температур до 25°; · радиатор водяного охлаждения, обеспечивающий разность темпетур до 35°; · специальные холодильные машины, для отвода больших количеств тепла. Радиатор воздушного охлаждения (рис. 13.28): рабочая жидкость проходит через змеевик, охдаждаемый вентилятором. Достоинство: · малые эксплуатационные расходы; · простота установки. Недостаток: · вентилятор при работе создает шум.

Радиатор водяного охлаждения (рис. 13.29): трубопровод с проходящей по нему рабочей жидкостью омывается охлаждающим агентом (водой, например). Достоинство: · отсутствие шума; · возможность отвода большого количества тепла. Недостаток: · высокие эксплуатационные расходы; · коррозия трубопроводов. Гидропривод мобильных машин, как правило, имеет охладитель (из-за ограниченности размеров гидробака сложно обеспечить необходимый отвод тепла за счет тепловой радиации и конвекции).

Рис. 13.29. Радиатор водяного охлаждения

Оптимальный интервал для вязкости рабочей жидкости на основе минеральных масел составляет (16…25) сСт при температуре (40…60)°. Минимально допустимая вязкость при температуре (80…90)° – 4...6 сСт.

Нагревательный патрон

Эксплуатация приводов в зимнее время представляет известную трудность по причине того, что вязкость жидкости при отрицательных температурах существенно увеличивается. Для достижения за короткое время оптимальной вязкости осуществляют как обогрев гидроустановки в целом, так и подогрев рабочей жидкости. Для этого применяют нагревательные патроны (рис. 13.30) и проточные подогреватели.

Диапазон рабочих температур рабочей жидкости в °С: · стационарные установки– 35…55; · мобильные установки – 45…65.

Рис. 13.30 Нагревательный патрон

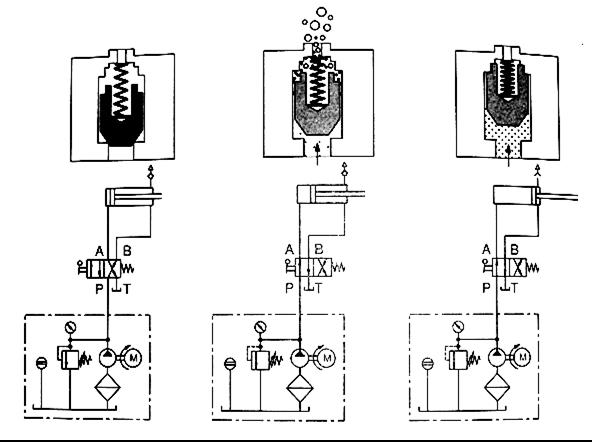

Воздухоспускные клапаны Воздухоспускные клапанынеобходимо устанавливать в самой верхней точке трубопроводной системы ввиду того, что воздух накапливается именно там. В некоторых моделях цилиндров предусмотрены отверстия для установки воздухоспускного клапана. На рис. 13.31 показаны этапы работы воздухоспускного клапана установленного на цилиндре. Этап первый. Шток цилиндра втянут. Поршень воздухоспускного клапана под действием пружины герметично закрывает отверстие в корпусе клапана. Этап второй. При запонении жидкостью вредного пространства в полости цилиндра, давление жидкости в ней нарастает и при достижении определенного значения давления поршень клапана начинает движение вверх. Воздух получает возможность выходить через малый зазор между поршнем клапана и отверстием, в котором он перемещается. Этап третий. В момент движения поршня воздухоспускной клапан под действием давления в бесштоковой полости, перемещается вверх до упора и закрывает выпускное отверстие в цилиндре. При обратном ходе давление в полости упадет и пружина отожмет поршень вниз, подготовив его к повторению работы.

Рис. 13.31. Этапы работы воздуспускного клапана

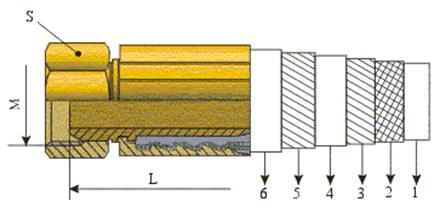

Трубопроводы Гидроаппараты, насосы и гидродвигатели соединяются между собой шлангами или трубами. Шланги (гибкие трубопроводы) применяют для соединения движущихся механизмов и гидроустройств, и в случае необходимости использования сложной пространственной конфигурации для трубопроводов. Кроме того, шланги способны поглощать вибрации и шумы. Шланги представляют собой многослойную конструкцию. В зависимости от рабочего давления количество слоев может быть значительным. На рис. 13.32 представлена конструкция шланга высокого давления.

Рис. 13.32. Конструкция шланга высокого давления: 1 – внутренний резиновый слой; 2 – нитяная оплетка; 3 – металлическая оплетка;

Внутренний слой 1 выполняется из синтетической резины, тефлона, полиэфирных эластомеров, пербунана, неопрена. Важнейшим элементом шлангов является плетеный слой 2, изготовленный из стальной проволоки из полиэфирного или вискозного материала. Он воспринимает усилие, распирающее внутренний слой шланга, обеспечивая стабильность его поперечного сечения. Плетеных слоев может быть несколько – это зависит от диапазона рабочих давлений шланга. Наружный слой 3 изготовляют из износостойкой резины, полиэфирных, полиуретановых эластомеров. Дополнительно он может быть покрыт металлической спиралью или оплеткой. При выборе шланга необходимо иметь в виду, что пульсирующее давление, возникающее при быстрых переключениях клапанов, может многократно превышать расчетное давление. Для шлангов установлены следующие характеристики:

· максимально допустимое рабочее давление: рабочее давление составляет лишь четверть разрушающего давления; · пробное давление: шланг подвергают испытаниям при давлении вдва раза выше рабочего в течение не менее 30 с. и не более 60 с.; · относительное удлинение: каждый шланг под действием давления получает удлинение. Его величина зависит от плетеного слоя. Относительная величина удлинения не должна выходить за пределы (+ 2…– 4) %; · радиус изгиба: указываемый минимальный радиус изгиба относится к случаю нагружения максимальным рабочим давлением при неподвижном шланге. Меньший радиус недопустим по соображениям безопасности; · рабочая температура: указываемые температуры относятся к температуре, перекачиваемой рабочей жидкости. Высокая температура существенно снижает срок службы шлангов. При монтаже шлангов важен выбор длины шланга: соединяемые ими подвижные элементы не должны подвергать растяжению гибкие трубопропроводы. Радиусы изгиба шлангов должны быть максимально возможными применительно к конкретному случаю. Некоторые основные правила монтажа шлагов приведены на рис. 13.33.

Рис. 13.33. Основные правила монтажа шлангов

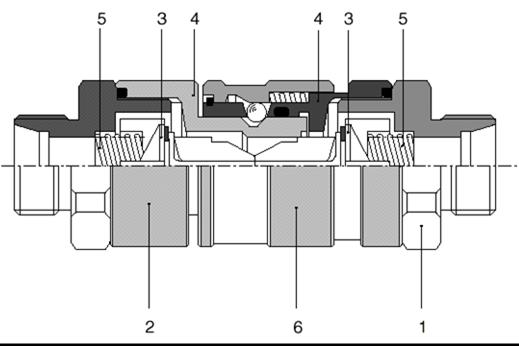

Гибкие трубопроводы можно соединять друг с другом и с гидроаппаратами при помощи резьбовых соединений, или применяя быстроразъемные муфты с обратным клапаном (рис. 13.34). Обратные клапана позволяют выполнять соединение (отсоединение) без слива рабочей жидкости, что существенно экономит время при выполнении текущих ремонтных работ.

Рис. 13.34. Быстроразъемная муфта с обратным клапаном: 1 – запорная гайка; 2 – колпачковый ниппель; 3 – замыкающий конус;

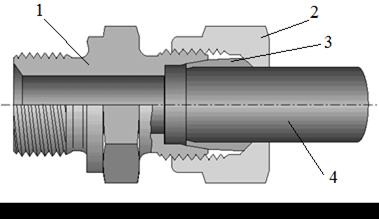

В качестве жестких трубопроводов применяют стальные бесшовные (и только бесшовные) трубы. До монтажа трубам с помощью трубогибочного оборудования придают необходимую форму. Трубы изгибают в холодном или горячем виде. Трубы после обработки необходимо промыть и продуть сжатым воздухом. Для труб с внутренним диаметром до 38 мм применяют резьбовые соединения трубы с трубой и с другими устройствами (рис. 13.35). На концевую часть трубы 4 надевают накидную гайку 2 икольцо 3. Соединяют наконечник 1 с трубой. Гайку навинчивают на резьбовой конец наконечника, одновременно доводя до пластической деформации кольцо 3. Кольцо обжимает трубу и герметизирует другие поверхности, с которыми оно контактирует.

Фланцецевые соединения применяют для труб с внутренним диаметром от 30 мм и больше. При фланцевом соединении труб фланец может быть приварен к трубе, либо привинчен к ней. В качестве присоединительной резьбы применяют дюймовую резьбу, метрическую мелкую, либо коничесческую для нормальных давлений и температур (NPT).

Рис. 13.35. Резьбовое соединение труб; 1 – наконечник, 2 – накидная гайка, 3 – кольцо, 4 – труба

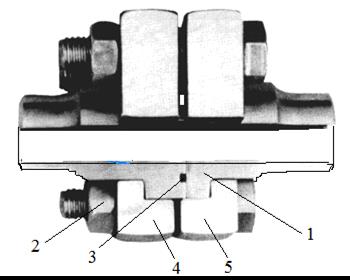

На рис.13.36 показано фланцевое соединение труб риваренными фланцами. Герметизация соединения обеспечивается деформацией уплотняющего элемента 3 болтовым соединением. Радиус изгиба стальной трубы должен быть не менее трех диаметров трубы. Гофры в местах изгиба не допускаются. Для напорных линий овальность трубы при наружном диамет ре меньше 20 мм должна быть не более 10%, при диаметре трубы больше 20 мм не более 8%. Для повышения жесткости трубопроводной системы и уменьшения вибрации трубопроводов их следует закреплять скобами через каждые 1,5 метра.

Рис. 13.36. Фланцевое соединение труб: 1 – труба с фланцем; 2 – болтовое соединение; 3 – уплотняющий элемент;

Важное замечание. Шланги (трубы), имеющие повреждения, подлежат немедленной замене. Приложение А

СИМВОЛЫ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ Функционирование гидравлических и пневматических систем представляется на схемах с помощью символов и условных обозначений. Способы представления элементов на схемах в целом нормированы, хотя существуют некоторые различия этих норм у различных фирм производителей. Ниже приведены условные обозначения элементов пневмоавтоматики и гидроавтоматики с краткими комментариями.

|

||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 138; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.136.165 (0.026 с.) |