Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Термическая обработка металлических материалов

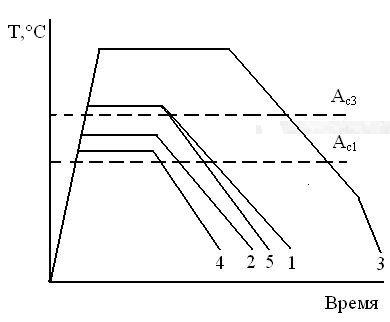

5.3.1. Термическая обработка изделий из сталей В зависимости от назначения изделия и условий его работы, заданных технических условий на изделие студент выбирает один из способов объемного или поверхностного упрочнения. Объемное упрочнение. Типовая упрочняющая термическая обработка деталей из среднеуглеродистых конструкционных сталей обычно состоит из двух основных операций: закалки и высокотемпературного отпуска. Такую двойную термическую обработку называют улучшением. Закалка. Температура нагрева при проведении полной закалки изделий из среднеуглеродистых конструкционных сталей назначается выше температуры фазового превращения Асз на 30-50°C и может быть определена по справочной литературе. Время нагрева при закалке определяют расчетным методом или по нормативам. Для деталей простой формы время нагрева можно подсчитать ориентировочно по формуле τ= а•Д, секунд Под Д понимается диаметр или толщина детали в мм. Значения коэффициента "а" даны в табл. 3.2. Таблица 8.2 Нормы времени нагрева при закалке

Важную роль для проведения закалки играет выбор охлаждающей среди и режимов охлаждения. Возможно охлаждение в различных средах: вода, растворы солей и щелочей в воде, минеральные масла, щелочи, нагретые до определенной температуры выше линииМн, расплавленные соли др. В зависимости от химического состава стали, размеров и формы детали и других факторов студент назначает способ закалки и выбирает соответствующую охлаждающую среду. При разработке технологии закалки необходимо учитывать способ погружения детали в охлаждающую жидкую среду, обеспечивающий уменьшениедеформации детали. Для снижения коробления деталей сложной формы применяют их охлаждение в специальных штампах и приспособлениях. В зависимости от условий нагружения деталей при эксплуатации, их размеров и степени легирования стали следует принимать во внимание влияние прокаливаемости стали на свойства деталей разных размеров по диаграммам "механические свойства - диаметр детали", используя соответствующую справочную литературу (или потаблицам).

Отпуск закаленных сталей. Температуру высокотепературного отпуска назначают, руководствуясь графиками "механические свойства-температура отпуска" (или таблицами) по справочникам. Для принятой марки стали выбранная температура отпуска должна обеспечить заданные в технических условиях значения механических свойств. Время проведения отпуска зависит от размеров детали, отношения объема к поверхности тела, химического состава стали и некоторых других факторов (стабильности размеров, жесткости и т.д). Определение времени нагрева при отпуске закаленных изделий может быть проведено по донным табл.3.3 с учетом геометрического показателя изделия (тела) W= V/F, где V- объем тела в см3; F- площадь поверхности тела в см2. Продолжительность выдержки при низком отпуске приведена в табл.3.4. Таблица 8.3 Время нагрева при отпуске закаленных изделий

Примечание. По данным Х.К. Баскаева и А.И. Самохоцкого.

Таблица 8.4 Время выдержки при температуре отпуска 180°С, проводимого для снятия напряжений и стабилизации структуры и размеров (точность изготовления изделий 2 мкм)

Примечание. По данным Х.К. Баскаева и А.И. Самохоцкого. Охлаждение деталей из углеродистых сталей ведется при отпуске на воздухе, а для легирования сталей, склонных к проявлению отпускной хрупкости II рода, применяют ускоренное охлаждение, например, в минеральном масле. Поверхностная закалка. В машиностроении широко применяется поверхностная закалка с индукционным нагревом токами высокой частоты (ТВЧ). Рекомендуемая глубина закаленного слоя при таком способе закалки в зависимости от диаметра детали дана в табл.8.5 а частота тока - в табл.8.6. Оптимальные температуры нагрева при поверхностной закалке с индукционным нагревом определяют по приводимы в литературе диаграммам преимущественных температур нагрева в зависимости от скорости нагрева. При этом скорость нагреве ориентировочно можно принимать равной до 300-500 градусов в секунду.

При выбранных глубине закаленного слоя (или заданных в технических условиях и на рабочем чертеже детали) и частоте тока назначают по графикам"время нагрева-диаметр детали" требуемое время нагрева; на этих графиках приведены и данные о сообщаемой детали удельной мощности на единицу площади поверхности детали. Таким образом, в результате получают при заданном диаметре детали данные о глубине закаленного слоя, частоте тока, удельной мощности, температуре и времени нагрева ТВЧ. В технологической документации приводятся следующие параметры на настройки генераторов (по ГОСТ ЕСТД 3.1405-86). В случае лампового генератора (ЛГ): - сила анодного тока, сила сеточного тока, анодное напряжение, напряжение на контуре. В случае машинного генератора (МГ): - сила тока МГ, сила тока возбуждения, напряжение МГ, напряжение на индукторе МГ, потребляемая мощность МГ.

Способы охлаждения при поверхностной закалке о нагревом ТВЧ различны. Часто применяемым является "душевое" охлаждение многочисленными струями воды, подаваемой под давлением на поверхность детали через отверстия на внутренней поверхности индуктора. Закалку деталей большей длины проводят при их вращении с перемещениеминдуктора вдоль детали, т.е. непрерывно последовательным способом. Для закалки отдельных поверхностей детали применяют способ последовательной закалки по частям. При закалке с индукционным нагревом деталей небольших размеров используют охлаждение всей поверхности. Объемно-поверхностная закалка при глубинном нагреве деталей из сталей пониженнойпрокаливаемости марки 55ПП и др. с уменьшенным содержанием марганца и кремния. При этом способе толщина закаленного поверхностного слоя определяется не глубиной нагрева, а прокаливаемостью стали, т.е. способностью к закалке (получению структуры мартенсита или мартенсита и троостита (не более 50%) на определенное расстояние от поверхности вглубь детали). Время нагрева 20-100 секунд, глубина нагрева долина быть обязательно примерно в два раза больше толщины закаленного мартенситного слоя (δнагр≈2 δзак), интенсивное охлаждение потоком большого количества быстродвижущейся воды. Вследствие использования сталей пониженной прокаливаемости детали получают небольшой слой мартенсита на глубину 2-3 мм с твердостью НRС 58. Далее располагается упрочненная зона со структурой троостита и сорбита закалки, имеющая твердость НRС 33-35. Способ объемно-поверхностной закалки применяется для высоконагруженных деталей машин (зубчатых колес, осей и др.) в условиях массового и серийного производства (автомобилестроение и др.). Лазерное термоупрочнение. При термической обработке с лазерным нагревом используются газовые и твердотельные лазерные установки, которые имеют системы транспортировки и фокусировки луча лазера, механизмы перемещения изделий по заданному режиму. При воздействии лазерного луча на поверхность происходит поглощение и передача энергии высокой концентрации тонкому поверхностному слою, соответствующий нагрев выше температур АС1и АС3, возможно плавление и переход в жидкое состояние тонкого приповерхностного слоя. В процессе охлаждения нагретого участка путем теплоотвода холодноймассой изделия без применения специальной охлаждающей среды создается скорость охлаждения до 1000 градусов в секунду (Vохл» Vкрит.зак), происходит фазовое превращение аустенита в мартенсит, то есть закалка. Непосредственно у поверхности микроструктура состоит из мелкоигольчатого мартенсита, небольшого количества остаточного аустенита и высокодисперсных карбидов. В более глубокойпереходной зоне образуется структура измартенсита, троостита и карбидов.

При лазерной обработке в непрерывном режиме параметрами технологии являются мощность изучения Nизл, диаметр пятна луча Д, скорость, перемещения V луча относительно обрабатываемой поверхности изделия (по ГОСТ ЕСТД3.1405-86), Для деталей из стали 45 при Nизл= 700-1000 Вт, V=4-12мм/сглубина закаленного слоя δ = 0,5-1 мм, ширина слоя b=3-7 мм (по данным ЭНИМС). Штампы из стали У8 обрабатывали при Nизл=600 Вт, V=12мм/с, Д = 3 мм с получением δ= 0,9 мм; твердость поверхности составляет 950-1100 МПа (по данным О. В. Горшкова). 5.3.2.Технологичесике процессы термической обработки. На машиностроительных заводах изделия обычно подвергаются термической обработке два раза: заготовки (штамповки, поковки, прутки, отливки) проходят предварительную термическую обработку, которая подготавливает сталь к последующей механической обработке резанием; основными операциями для

щим отпуском, а упрочнение поверхностного слоя поверхностной закалкой и химико-термической обработкой (насыщением поверхностного слоя различными элементами). Нагрев при термической обработке.

Первым этапом любой термической обработки является нагрев. Для нагрева используются различные термические печи и специальные нагревательные устройства (соляные ванны, установки Т.В.Ч. и др.). Термические печи работают на газообразном или жидком топливе (природный газ, мазут и др.) или используются электронагреватели. В условиях крупносерийного и массового производства (автомобильная, тракторная и др. отрасли промышленности) нагрев ведется в печах непрерывного действия: толкательных, конвейерных и др. Для проведения ряда последовательных операций термической обработки несколько видов оборудования устанавливается один за другим, составляя агрегат. При нагреве тепло передается от внешней нагревающей среды к поверхности изделий и далее за счет теплопроводности от поверхности к центру изделия. Общее время нагрева складывается из времени нагрева до данной температуры и времени выдержки при этой температуре. Время нагрева зависит от многих факторов (сечения и формы изделия, среды, режима нагрева, способа укладки, физических свойств металла). Методы расчета нагрева приводятся в специальной литературе. Можно применятьтри метода нагрева: 1. Загрузка изделий в печь, нагретую до требуемой температуры. 2. Загрузка изделий в холодную печьи медленный нагрев вместе с печью. 3. Загрузка изделий в печь, разогретую выше требуемой температуры. Этот метод обеспечивает наибольшую скорость нагрева. Следует отметить, что с увеличениемразности температур рабочего пространства печи и поверхности изделия возрастает неравномерность нагрева по сечению изделия. Это приводит к появлению термических напряжений. Расширяющиеся внешние слои изделия подвергаются сжатию под воздействием холодной сердцевины, а в сердцевине возникают напряжения растяжения. Если возникающие удельные напряжения превзойдут критическое значение сопротивления отрыву, то это приведет к образованию микро- и макротрещин и разрушению металла. Во избежание образования трещин легированные стали, имеющие низкую теплопроводность, нагреваются медленно: применяется ступенчатый нагрев изделий из этих сталей. В процессе нагрева поверхность металла взаимодействует с печными газами; при этом происходит окисление стали и образование окалины (2Fe+O2→2FeO) и обезуглероживание поверхностных слоев (С+O2→CO2). Схема микроструктуры поверхностного слоя обезуглероженной стали приведена на рис.2. Печная атмосфера содержит различные газы: кислород, водород, углекислый газ СО2,

частичного сжигания природного и коксовального газов (СО-СО2-Н2-N2), генераторный газ (СО-СО2-N2),диссоциированный аммиак (Н2-Н2О-N2) и др. Окисление предотвращается также и при нагреве в соляных ваннах (расплавленные соли ВaCl2 при 1000-1300°С; 50% NaCl + 50% КCl при 750-900° С и др).

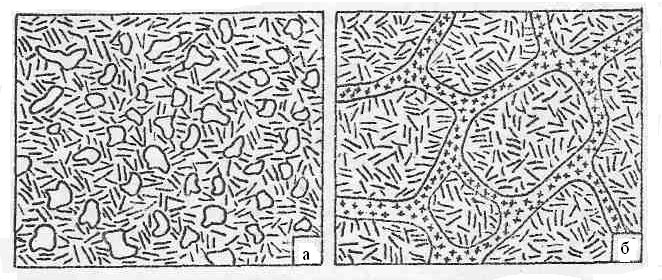

Отжиг и нормализация стали Отжигом называется вид термической обработки, основанный на фазовой перекристаллизации при нагреве (перлит → аустенит) и охлаждении (аустенит → перлит). Для доэвтектоидных конструкционных сталей применяется полный отжиг: нагрев стали выше критической точки Ас3 на 30-50° в область аустенита, выдержка и медленное охлаждение ниже критической точки Аr1 (до 400-500°С). Скорость охлаждения для углеродистых сталей составляет 50-100°/час (охлаждение с печью). Полный отжиг применяется для штамповок, проката и фасонных отливок с целью уменьшения твердости, снятия внутренних напряжений, улучшения обрабатываемости резанием, устранения дефектов структуры (измельчения величины зерна и т.д.). Схема микроструктур доэвтектоидной стали до отжига (а) и после отжига (б) дана на рис.3.

Рис.3 Для улучшения обрабатываемости резанием и снятия внутренних напряжений при нормальной мелкозернистой структуре может применяться неполный отжиг – нагрев стали до температуры выше Ас1, но ниже А с3, выдержка и медленное охлаждение. При этом происходит лишь перекристаллизация перлита. Нормализация является разновидностью полного отжига и отличается характером охлаждения – охлаждение ведется на спокойном воздухе (скорость охлаждения 180-220°/час). При этом сталь получает более дисперсный перлит и несколько более высокую твердость. Нормализация является более экономической операцией по сравнению с полным отжигом. Слитки и крупные фасонные отливки из легированных сталей подвергают диффузионному отжигу при температуре 1050-1150°С с длительными выдержками (12-20 час) для устранения дендритной ликвации и выравнивания химической неоднородности зерен металла. При этом зерно аустенита укрупняется и необходимо дополнительно применять полный отжиг для измельчения зерна. Заготовки заэвтектоидных инструментальных сталей подвергаются отжигу на зернистый перлит (сфероидизации) для снижения твердости и улучшения обрабатываемости резанием. Отжиг проводится путем нагрева до температуры выше точки Ас1(750-790°С). При этом частицы нерастворившегося цементита служат центрами кристаллизации. Последующее медленное охлаждение приводит к образованию смеси феррита и цементита в форме зерен (зернистый перлит). Схема микроструктуры высокоуглеродистой стали после отжига на зернистый перлит приведена на рис. 4.

аустенита, устойчивое при высоких температурах, сохраняется до температур мартенситного превращения и при комнатной температуре сталь получает состоянии мартенсита. Следовательно, закалка основана на превращении при нагреве перлита в аустенит и при охлаж-

вергаются неполной закалке. При этом сталь нагревается выше критической точки Ас1 на 70-100° ниже Асm) в область аустенит + цементит вторичный. Интервал температур закалки углеродистых сталей показан на рис.73. (Структура таких сталей после закалки состоит из мартенсита, вторичного цементита и остаточного аустенита. Наличие цементита повышает износостойкость стали. Нагрев инструментальных сталей выше Асm нецелесообразен, т.к. приводит к росту зерна аустенита, более интенсивному обезуглероживанию, увеличению количества остаточного аустенита. Охлаждающие среды Для охлаждения при закалке в зависимости от марки стали применяются различные охлаждающие среды (Таблица 14). В интервале температур наименьшей устойчивости аустенита (650-550°С) охлаждающая среда должна обеспечивать скорость охлаждения не ниже критической (150-500°/сек) во избежание превращения аустенита в смесь феррита и цементита. Скорость охлаждения в интервале температур мартенситного превращения (300-200°С), наоборот, должна бытьзамедлена во избежание образования больших внутренних напряжений. В качестве охлаждающих сред при закалке стали применяют воду, минеральные масла, расплавленные азотно- и азотнокислые соли натрия и калия (селитры) и расплавленные щелочи. При охлаждении в воде сталь интенсивно охлаждается в верхнем и нижнем интервалах температур, что приводит к образованию больших внутренних напряжений. Вода применяется для закалки углеродистых сталей. Масло охлаждает сталь медленнее и используется для закалки легированных сталей. Расплавленные селитры и щелочи применяются для охлаждения при изотермической и ступенчатой закалке стали (см. ниже). Таблица 14 Скорости охлаждения стали в различных средах (С.С. Штейнберг)

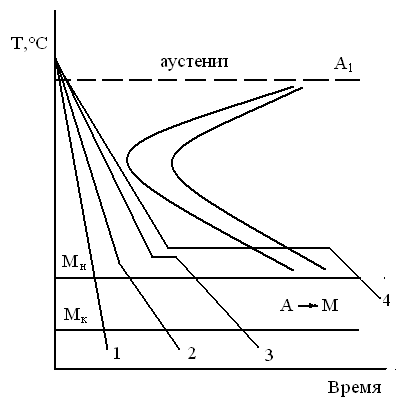

Способы закалки. В зависимости от химического состава стали, формы и размеров изделий применяются различные режимы охлаждения и, соответственно, различают несколько способов закалки стали. Простейшим способом является закалка в одном охладителе (вода, масло). Способ применяется для деталей простой формы из углеродистых и легированных сталей. Способ закалки в двух средах (сначала в воде, а затем в масле или на воздухе) используется для инструмента из высокоуглеродистых сталей. В этом случае вследствие сравнительно медленного охлаждения в интервале температур мартенситного превращения внутренние напряжения уменьшаются. Ступенчатая закалка проводится путем охлаждения в среде с температурой вышетемпературы мартенситного превращенияМн на 20-30°С. В процессе выдержки в этой среде температура по всему сечению изделия несколько выравнивается. Окончательно охлаждение ведется медленно, обычно на воздухе. Такой режим охлаждения уменьшает внутренние напряжение и деформацию изделий. Ступенчатая закалка применяется для деталей сложной конфигурации (шестерни и др.) небольшого диаметра (10-30 мм) из легированной стали при требовании минимальной деформации. Изотермическая закалка также проводится в среде с температурой выше критической точкиМн (250-350°С). Длительность выдержки в этой среде должна обеспечивать прохождение изометрического превращения аустенита в игольчатый троостит.Способ применяется для изделий из легированных сталей. У большинства легированных сталей промежуточное превращение аустенита не идет до конца и структура состоит из игольчатого троостита и 10-20% остаточного аустенита. Сталь с такой структурой имеет высокую прочность при достаточной вязкости. На рис. 6 приведены схемы термических режимов закалки: 1 –в одном охладителе, 2 – в двух средах, 3 – ступенчатая, 4 – изотермическая.

а - неполная закалка (мартенсит и феррит); б - частичная закалка (мартенсит и троостит). Повышенная хрупкость закаленных изделий получается в случае применения излишне высоких температур нагрева под закалку, когда происходит значительный рост зерна аустенита и после закалки сталь получает структуру крупноигольчатого мартенсита. Неравномерность охлаждения при закалке изделий вследствие более резкого снижения температуры поверхности приводит к образованию термических напряжений. Поверхностные слои, уменьшавшиеся в объеме, подвергается растяжение под воздействием более горячей сердцевины, а сердцевина - сжатию. При этом в поверхностных слоях возникают растягивающиеся термичесике напряжения, а в сердцевине - сжимающие напряжения. В процессе превращения

Рис.7 аустенита в мартенсит объем стали увеличивается, т.к. мартенсит имеет больший объем по сравнению с аустенитом: содержание углерода, % 0,4 0,6 0,7 0,83 увеличение объема при закалке, % 0,4 0,46 0,85 1,13 Неравномерность превращения аустенита в мартенсит во времени и по сечение изделия вызывает возникновение структурных напряжений. При этом в поверхностных слоях возникают сжимающие напряжения, а в сердцевине - растягивавшие напряжения. Суммарные остаточные внутренние напряжения приводят к деформации изделий а, в случае превышения предела прочности, могут привести к образованию закалочных трещин. Значительное влияние на деформацию оказывает скорость охлаждения (охлаждающая среда) и температура закалки. Повышение температуры закалки приводит к росту зерна аустенита, большим внутренним напряжениям и увеличивает деформацию изделий. Применение более медленного охлаждения (масло) снижает деформацию (таблица 15). В практике закалки характер деформации обычно устанавливается опытным путем. Для однотипных деталей величина деформации может бытьзаранее учтена при механической обработке. Получение одинаковой величины деформации при закалке достигается путей уменьшения пределов колебания содержания углерода в стали одной марки до 0,05-0,06%. Отпуск закаленной стали. Отпуск является заключительной операцией окончательной термической обработки стали. В зависимости от температуры нагрева различают низкотемпературный, среднетемпературный и высокотемпературный отпуск. Низкотемпературный отпуск при 150-450°Спроводятся для уменьшения внутренних напряжений, возникающих при закалке, и применяется для инструментов и деталей, работающих в условиях трения. Среднетемпературный отпуск при 350-450°С обеспечивает получение высокого предела упругости и высокой прочности и применяется для пружин и рессор. Высокотемпературному отпуску при 550-650°С подвергается большинство ответственных деталей машин, работающих в тяжелых условиях динамического нагружения. Двойная термическая обработка - закалка с последующим высокотемпературным отпуском - называется улучшением. Таблица 15 Деформация изделий при закалке стали (Мочалкин и Паничева)

Термическая обработка чугуна Термическая обработка чугуна применяется для снятия внутренних напряжений, снижения твердости, исправления дефектов литья по отбелу и повышения механических свойств и износостойкости. Внутренние напряжения, возникающие в чугунных отливках при их охлаждении, могут быть уменьшены путем длительной выдержки на воздухе (старения) в течение 6-15 месяцев. Более эффективно внутренние напряжения снижаются путем низкотемпературного отжига. Такой отжиг проводится путей нагрева до температуры 500-600°С, выдержки в течение 3-5 час и медленного охлаждения со скоростью 20-50 °/час до 200°С. Заметных изменений в структуре при этом не происходит. Высокотемпературный графитизирующий отжиг применяется для снятия отбела в отливках из высокопрочного и серого чугуна. Отжиг производится при 850-950°С с выдержкой 1-3 часа. При высокотемпературном отжиге происходит полный распад первичного цементита (первая стадия графитизации) и образование графита. Отжиг приводит к уменьшению твердости и улучшение обработки резанием чугунных отливок. Нормализация применяется для серых феррито-перлитных и ферритных чугунов с целью получения перлитной металлической основы, повышения механических свойств и износостойкости. Процесс нормализации проводится путем нагрева отливок выше температуры эвтектоидногопревращения до 850-950°С с выдержкой 1-2 час и последующим охлаждением на воздухе. При нагреве чугун получает структуру аустенит + графит; в процессе выдержки графит частично растворяется в аустените. Растворение части графита и ускоренное охлаждение приводит к увеличению количества связанного углерода и образованию перлитной структуры. Повышение прочности, твердости и износостойкости деталей из серого и высокопрочного чугунов может быть достигнуто путем закалки с последующим отпуском. Нагрев под закалку проводится выше температуры эвтектоидного превращения на 50-70° до 850-930°С с выдержкой 0,5-3 час и охлаждением в масле. В результате закалки чугун получает структуру мартенсита с включениями графита. После закалки проводится отпуск при температурах 200-500°С. Низкотемпературный отпуск при 200-250°С обеспечивает получение высокой твердости (НВ 3400-3900 Мн/м2) и износостойкости чугуна. В случае применения высокотемпературного отпуска (350-500°С) формируется трооститно-сорбитная структура металлической основы и чугун получает высокуюпрочность. Графитизирующий отжиг белого чугуна рассмотрен ранее в главе I.

Поверхностная закалка стали Поверхностная закалка применяется для получения высокой твердости, износоустойчивости и предела выносливости поверхностных слоев изделий. Такой способ закалки заключается в нагреве поверхностных слоев изделий выше критических температур в область аустенита с последующим быстрым охлаждением. При этом закаливается только поверхностный слой, а сердцевина детали остается незакаленной. Применяются различные методы нагрева поверхностного слоя: токами высокой частоты (высокочастотная закалка), пламенем газовой горелки редки и др. Наиболее часто применяется поверхностная закалка с нагревом токами высокой частоты (ТВЧ). Схема нагрева стали токами высокой частоты показана на рис.78. При таком индукционном методе нагрева изделие I помещается в индуктор(соленоид) по которому проходит ток высокой частоты. Индуктор состоит из одного или нескольких витков трубок красной меди. Переменный ток образует электроманитное поле 3, которое вызывает в изделии индуктированные вихревые токи и выделение большого количества тепла. Плотность тока распределяется по сечение изделия неравномерно, концентрируясь в поверхностном слое (скин - эффект). Глубина проникновения тока обратно пропорциональна частоте тока δ = 5030 где δ- глубина проникновениятока в см; f - частота тока в гц; - удельное электросопротивление в см мм мм2; m - магнитная проницаемость в гс/эрст. Для среднеуглеродистой стали при нагреве выше точки магнитного превращения железа (768°с) магнитная проницаемость резко уменьшается с m ≈ 40 гс/э до m ≈ 1 гс/э. Это приводит к увеличении глубины проникновения тока в нагреваемую сталь: частота тока в гц 50 2.000 10.000 200.000 1.000.000 глубина проникновения тока при Т= 120°С (в мм) 3,2 0,5 0,2 0,05 0,02 при Т= 850°С (в мм) 90 1ч 6,5 1,4 0,6 В качестве генераторов высокой частоты применяются машинные генераторы с частотой тока 1.000-10.000 герц при мощности 60-2.000 квт иламповые генераторы с частотой 70.000-10 млн герц и мощностью 5-300 квт. Машинные генераторы используются для закалки на глубину 2-5 мм и более валов, деталей автомобилей и т.д. Для закалки на небольшую глубину (до 2 мм) мелких деталей и инструмента применяются ламповые генераторы. Поверхностная закалка с нагревом ТОТ проводится на специальных установках с применением автоматизация режимов работы и вспомогательных операций (подача детали и т.д.). Применяется три основных способа высокочастотной закалки: 1. Одновременный нагрев и охлаждение всей поверхности изделия. Способ применяется для изделий с небольшой поверхностью. 2. Последовательный нагрев и охлаждение отдельных участков поверхности изделия (закалка шеек коленчатых валов,зубьев зубчатых колес и т.д.). 3. Непрерывный последовательный нагрев и охлаждение с передвижением индуктора вдоль детали или при неподвижном индукторе с перемещением детали. Способ применяется для закалки длинных валов, осей и т.д. Быстрое охлаждение после нагрева обычно производится с помощью душевого (струйчатого) устройства или опусканием изделия в закалочную ванну. После закалки с нагревом ТВЧ в поверхностном слое возникают большие сжимающие напряжения. Для уменьшения внутренних напряжений применяется низкий отпуск при 150-180°С. Широкое применение имеет также самоотпуск изделий. В этом случае охлаждение при закалке проводится не до конца ипрерываетсяпри температурах выше комнатных. Оставшееся во внутренних слоях изделия тепло нагревает закаленный слой до температур отпуска. При закалке с нагревом ТВЧ применяются значительно более высокие скорости нагрева по сравнению с нагревом в печи (сотни градусов в секунду против 1,5-3°/сек в печи) и время нагрева измеряется секундами. При таких больших скоростях нагрева превращение перлита в аустенит смещается в область более высоких температур (см. рис. 48.). Для обеспечения полного превращения перлита в аустенит и получения однородного аустенита необходимо применять температуры нагрева под закалку значительно выше температур закалки при нагреве в обычных печах или соляных ваннах. В зависимости от скорости нагрева ТВЧ температура нагрева меняется в широких пределах. Для каждой скорости нагрева имеется определенный интервал температур, обеспечивавший получение мелкозернистой структуры аустенита. Выбор температур закалки при нагреве ТВЧ производится по специальным диаграммам, построенным в координатах температура - скорость нагрева. Нагрев для получения максимальной твердости и мелкозернистой структуры ведется в зону преимущественных режимов. На рис.8 приведены диаграммы преимущественных температур нагрева при высокочастотной закалке; а – для получения максимальной твердости; сталь с 0,5% С и 1,02%Cr (И.Н. Кидин); б - для получения требуемой структуры; сталь с 0,5% С (А.П. Гуляев, В.В. Куколев).

Рис.8

При поверхностной закалке с нагревом ТВЧ вследствие большой скорости нагрева и кратковременности выдержки рост зерна аустенита не происходит и образуется структура мелкозернистого аустенита. После закалки структура поверхностного слоя состоит из мелкоигольчатогомартенсита. В переходном слое сталь имеет структуру мартенсит + феррит и в сердцевине сохраняется исходная структура перлит + феррит. Применение высокочастотной закалки приводит к возрастанию твердости по сравнению с обычной закалкой. Максимальная твердость после высокочастотной закалки превышает максимально достижимую твердость после обычной закалки на HRC = 2-3. Для высокочастотной закалки наибольшее применение имеют стали с 0,4- 0,5% С (сталь 40,45 и др.), которые получают после закалки высокую твердость и износоустойчивость при отсутствий излишней хрупкости. В ряде случаев эти стали предварительно подвергаются закалке с высоким отпуском или нормализация для получения высоких механических свойств сердцевины. Применение поверхностной закалки с нагревом ТВЧ обеспечивает высокую производительность термической обработки, возможность применения автоматических или полуавтоматических установок, расположенных в общем потоке механической обработки, получение высоких механических свойств, уменьшение коробленая и отсутствие окалины. Высокочастотная закалка широко используется в массовом и крупносерийном производстве.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 164; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.252.140 (0.09 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рис.1

Рис.1

Рис.2

Рис.2

Рис.4

Рис.4

Рис.5

Рис.5

Рис.6

Рис.6

,

,