Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цель и задачи работы, объекты исследованияСтр 1 из 4Следующая ⇒

Введение

В настоящее время рынок потребления высоконаполненных композиционных магнитотвёрдых материалов, к которым относятся так называемые магнитопласты, является одним из самых динамичных в промышленно развитых странах мира (рост 12,5% в год). Согласно результатам научно-исследовательских и опытно-конструкторских работ магнитопласты (МП) по своей энергоёмкости почти вплотную приблизились к металлокерамическим магнитам, а за счёт своей высокой технологичности стали более эффективными. Это обусловлено относительно простой технологией готовых изделий из магнитопластов в сравнении со спеченными материалами, что связано, прежде всего, с отсутствием в процессе изготовления таких дорогих и сложных операций, как спекание, длительная термическая обработка, шлифование с удалением значительного количества материала. Отлитые под давлением заготовки из магнитопластов выпускаются с малыми допусками и, как правило, не нуждаются в доводочных операциях. Магнитопласты используют в шаговых двигателях принтеров и факсимильных аппаратов, офисной электроники, аудио- и видеооборудовании, в особо компактных двигателях постоянного тока мощностью до 1 кВт. В России промышленное производство высоконаполненных магнитотвердых материалов практически отсутствует, и в этой области страна значительно отстает от передовых промышленно развитых стран. Широкое масштабное освоение эффективной технологии магнитопластов в значительной степени сдерживается недостаточной разработанностью теоретической базы, определяющей закономерности формирования эксплуатационных и технологических свойств высоконаполненных магнитных композиционных материалов и отсутствием необходимого для реализации технологии оборудования и дешевой сырьевой базы. В качестве связующего в магнитопластах могут быть использованы Различные реакто- и термопласты. Использование реактопластов в качестве связующих для МП оправдано только в тех случаях, когда другие полимеры не обеспечивают необходимые требования к технологии их изготовления и эксплуатации. Основной недостаток реактопластов – длительная стадия высокотемпературного отверждения. Поэтому в производстве МП наиболее широко используются полимеры, перерабатываемые высокопроизводительными методами: литьем под давлением, экструзией и прессованием.

Особый интерес представляет разработка технологии микрокапсулирования частиц наполнителя в полимерной матрице. Микрокапсулирование может быть выполнено различными способами, в частности методом осаждения полимера на поверхность наполнителя из раствора, методом полимеризационного и поликонденсационного наполнения, т.е. синтезом полимера непосредственно на поверхности наполнителя. Метод полимеризационного наполнения является наиболее перспективным по сравнению с традиционным (смешение) и методом поликонденсационного наполнения ПКМ, так как эти методы имеют ряд недостатков. Поэтому целью дипломного проекта является разработка технологии полимеризационного наполнения ПКА дисперсными наполнителями. Цель и задачи работы, объекты исследования Цель: Разработка технологии полимеризационного наполнения ПКА дисперсными наполнителями. Задачей является изучение влияния продолжительности синтеза на свойства полученного ПКА.

Сырьем для получения магнитопласта является: · ε - капролактам, · вода, · уксусная кислота, · фосфорная кислота · сплав Nd-Fe-B. Выбор данных компонентов обусловлен доступностью и низкой стоимостью сырья, а также требованиями предъявляемыми к магнитопластам.

Капролактам Капролактам - ГОСТ 7850-86 NH (CH2)5CO

Таблица 1 Свойства капролактама

ε -капролактам хорошо растворим в воде (525 г в 100 г Н2О), спирте, эфире, бензоле, плохо - в алифатических углеводородах. Уксусная кислота CH3COOH · Температура плавления, °С 16,6 · Температура кипения, °С / мм рт. ст. 118,1 · Плотность при 20 °С, г/см3 1,0492 · Константа диссоциации в водных растворах при 25 °С 1,76·10-5 Уксусная кислота растворяется в воде.

Фосфорная кислота Фосфорная кислота-Н3РО4

Таблица 2

Вода дистиллированная Вода дистиллированная (H2O) – ГОСТ 6709 – 72.

Сплав Nd-Fe-B В качестве магнитного наполнителя используется сплав Nd-Fe-B производимый ГУП НТЦ «ВНИИНМ имени академика А.А. Бочвара» (г.Москва). Основные характеристики сплава Nd-Fe-B приведены в табл.2. Таблица 2. Свойства магнитных наполнителей

Готовым изделием являются кольцевые магниты с наружным диаметром 6 см, внутренним диаметром 5 см и высотой 5 мм. Магнитопласт, получаемый на основе сплава Nd-Fe-B и полиамидного связующего имеет следующие основные характеристики: Содержание полимера, % 15-20 Содержание НМС, % не более 2 Остаточная магнитная индукция, Тл не менее 0,3 Коэрцитивная сила, кА/м не менее 320-350 Прочность при межслоевом сдвиге, МПа не менее 5 Синтез ПКА ε-Капролактам растирают в фарфоровой ступке. В предварительно взвешенную сухую ампулу берут навеску капролактама с точностью до 0,0002 г. С помощью микропипетки вводят в ампулу расчетное количество активатора. Ампулу быстро запаивают. Затем ампулу помещают в песчаную баню с температурой 260°С для полимеризации капролактама; время полимеризации 6 часов.

Определение НМС Для определения содержания НМС полученный полимер измельчают и кипятят со 100 мл воды в течение 2-х часов в круглодонной колбе с обратным холодильником для удаления мономера и низкомолекулярных примесей. Фильтруют, промывают и сушат. Выход полимера рассчитывают по формуле:

где m0 – навеска полимера до кипячения, г, m1 – навеска полимера после кипячения, сушки, г. Метод термогравиметрического анализа (ТГА)

[Рабек Я. Экспериментальные методы в химии полимеров. В 2-х.:Пер. с англ. - М.: Мир, 1983. - 480 с.].

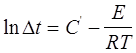

Термостабильность образцов оценивали по температурному интервалу области интенсивных потерь массы методом термогравиметрического анализа на дериватографе «Паулик - Паулик - Эрдей» фирмы МОМ марки Q-1500D в соответствии с инструкцией к прибору. Условия эксперимента: навеска - 200 мг; среда - воздух; интервал нагрева - до 600°С; скорость нагрева (Vм) - 10°С/мин.; чувствительность - 200. Относительная ошибка не превышает 1%. Энергию активации термодеструкции материалов определяли методом Пилояна по кривой ДТА по формуле:

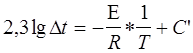

где Е - энергия активации, ккал/моль; R - универсальная газовая постоянная, кал/град*моль; D t - разность температур образца и эталона, °С; С’ - константа. Уравнение (1) можно представить в виде:

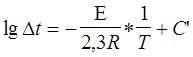

где 2,3 -коэффициент перевода натурального логарифма в десятичный.

Это уравнение можно представить в виде: где а - угловой коэффициент, который равен тангенсу угла наклона прямой к оси абсцисс. Графически энергию активации определяли по тангенсу угла наклона прямой, построенной в координатах lgDl = ¦(1/T*10-3), где Dl - длина отрезка между нулевой линией и кривой ДТА.

Отсюда Технологическая часть Материальные расчеты

Материальный баланс получения магнитов из поликапроамида. Для получения 1 кг изделия расходуется следующее количество компонентов: · капролактам – 0,2185 кг, · феррит бария – 0,8234 кг, · уксусная кислота – 0,0021 кг, · вода – 0,021 кг. Общая масса – 1,0461 кг. Найдем расход каждого из компонентов на одну тонну продукта с учетом потерь: 1. Расход капролактама: 1,0461 кг – 0,2185 кг Х 1 = 208,87 кг 1000 кг – Х 1 кг С учетом 4,95% потерь: 208,87*0,0495 = 10,34 кг. 2. Расход феррита бария: 1,0461 кг – 0,8234 кг Х 2 = 787,11 кг 1000 кг – Х 2 кг С учетом 1,7% потерь: 787,11*0,017 = 13,38 кг. 3. Расход уксусной кислоты: 1,0461 кг – 0,0021 кг Х 3 = 20,07 кг 1000 кг – Х 3 кг С учетом 0,85% потерь: 20,07*0,0085 = 0,17 кг. 4. Расход воды: 1,0461 кг – 0,021 кг Х 4 = 20,07 кг 1000 кг – Х 4 кг С учетом 0,85% потерь: 20,07*0,0085 = 0,17 кг Составляем материальный баланс:

Невязка = (приход - расход)/приход*100% = (1036,12 – 1024,06)/1036,12*100% = 1,16% Заключение Для уменьшения продолжительности процесса синтеза ПКА целесообразно использовать катионную полимеризацию, когда в качестве катализатора используется минеральная кислота. Получение композиционного материала с равномерным распределением наполнителя в полимерной матрице возможно методом полимеризационного наполнения. Этот фактор является особенно важным, так как обеспечивает воспроизводимость эксплуатационных свойств полимерных магнитов. Проведен синтез ПКА с использованием в качестве катализатора воды и фосфорной кислоты. Исследованы основные характеристики ПКА. Установлено, что использование в качестве полимеризации катализатора фосфорной кислоты позволяет снизить продолжительность процесса синтеза. При этом молекулярная масса синтезируемого ПКА равна 26734, что соответствует требованиям к полиамидам. Проведена идентификация синтезированного ПКА методом ИКС. Установлено, что полученный полимер можно идентифицировать как полиамид-6. Установлена возможность полимеризационного наполнения ПКА ферритом стронция.

Разработана технологическая схема получения магнитопластов полимеризационного наполнения методом литья под давлением. Сделаны основные материальные расчеты. Рассмотрены безопасность и экологичность проекта, предусмогтрены меры по защите окружающей природной среды. Введение

В настоящее время рынок потребления высоконаполненных композиционных магнитотвёрдых материалов, к которым относятся так называемые магнитопласты, является одним из самых динамичных в промышленно развитых странах мира (рост 12,5% в год). Согласно результатам научно-исследовательских и опытно-конструкторских работ магнитопласты (МП) по своей энергоёмкости почти вплотную приблизились к металлокерамическим магнитам, а за счёт своей высокой технологичности стали более эффективными. Это обусловлено относительно простой технологией готовых изделий из магнитопластов в сравнении со спеченными материалами, что связано, прежде всего, с отсутствием в процессе изготовления таких дорогих и сложных операций, как спекание, длительная термическая обработка, шлифование с удалением значительного количества материала. Отлитые под давлением заготовки из магнитопластов выпускаются с малыми допусками и, как правило, не нуждаются в доводочных операциях. Магнитопласты используют в шаговых двигателях принтеров и факсимильных аппаратов, офисной электроники, аудио- и видеооборудовании, в особо компактных двигателях постоянного тока мощностью до 1 кВт. В России промышленное производство высоконаполненных магнитотвердых материалов практически отсутствует, и в этой области страна значительно отстает от передовых промышленно развитых стран. Широкое масштабное освоение эффективной технологии магнитопластов в значительной степени сдерживается недостаточной разработанностью теоретической базы, определяющей закономерности формирования эксплуатационных и технологических свойств высоконаполненных магнитных композиционных материалов и отсутствием необходимого для реализации технологии оборудования и дешевой сырьевой базы. В качестве связующего в магнитопластах могут быть использованы Различные реакто- и термопласты. Использование реактопластов в качестве связующих для МП оправдано только в тех случаях, когда другие полимеры не обеспечивают необходимые требования к технологии их изготовления и эксплуатации. Основной недостаток реактопластов – длительная стадия высокотемпературного отверждения. Поэтому в производстве МП наиболее широко используются полимеры, перерабатываемые высокопроизводительными методами: литьем под давлением, экструзией и прессованием. Особый интерес представляет разработка технологии микрокапсулирования частиц наполнителя в полимерной матрице. Микрокапсулирование может быть выполнено различными способами, в частности методом осаждения полимера на поверхность наполнителя из раствора, методом полимеризационного и поликонденсационного наполнения, т.е. синтезом полимера непосредственно на поверхности наполнителя. Метод полимеризационного наполнения является наиболее перспективным по сравнению с традиционным (смешение) и методом поликонденсационного наполнения ПКМ, так как эти методы имеют ряд недостатков.

Поэтому целью дипломного проекта является разработка технологии полимеризационного наполнения ПКА дисперсными наполнителями. Цель и задачи работы, объекты исследования Цель: Разработка технологии полимеризационного наполнения ПКА дисперсными наполнителями. Задачей является изучение влияния продолжительности синтеза на свойства полученного ПКА.

Сырьем для получения магнитопласта является: · ε - капролактам, · вода, · уксусная кислота, · фосфорная кислота · сплав Nd-Fe-B. Выбор данных компонентов обусловлен доступностью и низкой стоимостью сырья, а также требованиями предъявляемыми к магнитопластам.

Капролактам Капролактам - ГОСТ 7850-86 NH (CH2)5CO

Таблица 1 Свойства капролактама

ε -капролактам хорошо растворим в воде (525 г в 100 г Н2О), спирте, эфире, бензоле, плохо - в алифатических углеводородах. Уксусная кислота CH3COOH · Температура плавления, °С 16,6 · Температура кипения, °С / мм рт. ст. 118,1 · Плотность при 20 °С, г/см3 1,0492 · Константа диссоциации в водных растворах при 25 °С 1,76·10-5 Уксусная кислота растворяется в воде.

Фосфорная кислота Фосфорная кислота-Н3РО4

Таблица 2

Вода дистиллированная Вода дистиллированная (H2O) – ГОСТ 6709 – 72.

Сплав Nd-Fe-B В качестве магнитного наполнителя используется сплав Nd-Fe-B производимый ГУП НТЦ «ВНИИНМ имени академика А.А. Бочвара» (г.Москва). Основные характеристики сплава Nd-Fe-B приведены в табл.2. Таблица 2. Свойства магнитных наполнителей

Готовым изделием являются кольцевые магниты с наружным диаметром 6 см, внутренним диаметром 5 см и высотой 5 мм. Магнитопласт, получаемый на основе сплава Nd-Fe-B и полиамидного связующего имеет следующие основные характеристики: Содержание полимера, % 15-20 Содержание НМС, % не более 2 Остаточная магнитная индукция, Тл не менее 0,3 Коэрцитивная сила, кА/м не менее 320-350 Прочность при межслоевом сдвиге, МПа не менее 5

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 125; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.6.75 (0.054 с.) |

,

, (1)

(1) ,

,

,

,

.

.