Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание выбранной технологии

В приемный бункер гипсовый камень доставляют обычно из рудников и карьеров в кусках и глыбах размером до 300 - 500 мм. Затем из приемного бункера гипсовый камень с помощью ленточного конвейера транспортируется в щековую дробилку для дробления гипсового камня до кусков размером 30 - 50 мм. С помощью вертикального элеватора материал из щековой дробилки поступает в расходный бункер гипсовой щебенки. Помол влажного двуводного гипса затруднителен, поэтому на современных заводах эту операцию совмещают обычно с сушкой гипса. Для этого гипсовый камень в виде щебня размером до 3 - 4 см подается тарельчатым питателем в шахтную мельницу. Шахтная мельница состоит из быстроходной молотковой мельницы и расположенной над ней прямоугольной металлической шахты высотой 12 - 15 м. Для подсушки гипса из топок варочных котлов в мельницу подают горячие газы. Температура газов, поступающих в мельницу, 300 - 500 0С, а выходящих из мельницы - 85 - 105 0С. Поскольку в мельницу непрерывно поступают горячие газы, процесс помола идет одновременно с сушкой материала, а также с некоторой его дегидратацией. Идущий вверх по шахте поток газа одновременно сушит, сепарирует и транспортирует измельчаемый порошок. В зависимости от желаемой тонкости помола гипса скорость движения газов в шахте поддерживается в пределах 3,5 - 6 м/с. Чем больше скорость потока, тем грубее помол, и наоборот. Этот поток газов уносит в пылеосадительную систему те фракции материала, которые способны удерживаться во взвешенном состоянии при данных скоростях потока. Более крупные частицы выпадают из потока на определенной высоте и возвращаются на дополнительный помол. После выхода из мельницы газопылевую смесь направляют в систему пылеочистительных устройств, в которых из газового потока осаждается гипсовый порошок. От эффективности работы пылеосадительных устройств в значительной мере зависят санитарные условия на заводе и на прилегающей к нему территории, а также производственные потери. Поэтому на современных гипсовых заводах устанавливают многоступенчатые системы очистки. На первой ступени улавливаются крупные частицы, на второй осаждаются тонкие фракции и на последней ступени газы очищаются от мельчайших частиц. На первой ступени применяют циклоны, на второй - циклоны и батарейные циклоны и для окончательной очистки - электрофильтры.

После сушки и помола гипс из пылеосадительных устройств поступает в бункер для высушенного гипса. Из бункера гипс с помощью винтового конвейера транспортируется в бункер над гипсоварочным котлом. Из бункера над гипсоварочным котлом материал с помощью винтового конвейера поступает в гипсоварочный котел. Обжигают гипс в котле следующим образом. Измельченный в порошок гипсовый камень загружают в предварительно разогретый котел при непрерывной работе мешалки. Загрузив первую порцию материала, ожидают появления признаков «кипения», после чего продолжают засыпку гипсового порошка постепенно, чтобы гипс был все время в кипящем состоянии, при котором он сохраняет хорошую подвижность. Сырой гипсовый порошок не обладает достаточной подвижностью, что затрудняет работу мешалки. Вся масса материала выдерживается в котле до прекращения «кипения» и появления «осадки», под которой понимают уменьшение в котле уровня материала после энергичного выделения химически связанной воды. На некоторых заводах материал доводят до второго «кипения» и «осадки», которые отличаются меньшей интенсивностью. При выгрузке оставляют на дне котла слой гипса 0,05 - 0,06 м, после чего начинают очередную загрузку. Первое «кипение» гипсового порошка наблюдается при температуре 140 -150 °C и характеризуется в основном образованием полугидрата. Выдержка гипса во время варки в течение 3 - 4 ч при этой температуре способствует уменьшению водопотребности продукта и повышению его прочности. Второе «кипение» происходит при температуре 170 - 190 °C, при этом полугидрат полностью обезвоживается. Полученный полуводный гипс винтовым питателем подается в бункер выдерживания, называемый иногда камерой томления. Томление (горячее магазинирование) улучшает качество строительного гипса, уменьшая водопотребность и увеличивая его прочность. Это основано главным образом на том, что оставшееся небольшое количество зерен двугидрата переходит в полугидрат за счет запаса тепла в материале. Под действием выделяющегося при этом пара обезвоженный гипс может гидратироваться и превратиться в полугидрат. Такое «выравнивание» качества материала в процессе вызревания весьма полезно. Бункер томления является и промежуточной емкостью, куда быстро выгружается из котла готовый гипс.

Из бункера выдерживания, после охлаждения, гипс винтовым питателем подается к элеватору, элеватором - на винтовой конвейер, а затем винтовым конвейером на склад. Длительное вылеживание полугидрата на складе также влияет на его строительные свойства, в частности при этом уменьшается водопотребность. В качестве склада в данном случае является железобетонный силос.

ФОНДЫ РАБОЧЕГО ВРЕМЕНИ Т = N

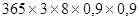

где N - количество рабочих дней в году; n - количество смен; t - количество часов в смену; k1 - коэффициент учитывающий простои связанные с текущим ремонтом оборудования; k1 = 0,9 … 0,95 для оборудования работающего с перерывами; k1 = 0,85 … 0,9 для оборудования работающего непрерывно; k2 - коэффициент учитывающий простои связанные с плановыми остановками на ремонт; k2= 0,9 . Приемное отделение: N = 260, n = 2, t = 8, k1 = 0,95, k2 = 0,9 Т = . Дробильное отделение: N = 260, n = 2, t = 8, k1 = 0,95, k2 = 0,9 Т = . Помольное отделение: N = 365, n = 3, t = 8, k1 = 0,9, k2 = 0,9 Т = . Обжиговое отделение: N = 365, n = 3, t = 8, k1 = 0,9, k2 = 0,9 Т = . Склад: N = 365, n = 3, t = 8, k1 = 0,9, k2 = 0,9 Т =

МАТЕРИАЛЬНЫЙ БАЛАНС Таблица 6 - Материальный баланс

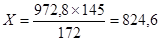

Обжиг в гипсоварочном котле Дано: φ(CaSO4) = 2,18 % mкон. = 46142 т W = 4,23 % Решение: ) Пусть 1000 кг - сырьё, тогда 21,8 кг - примеси CaSO4 - 21,8 = 978,2 кг ,8 х CaSO4 · 2H2O → CaSO4 ∙ 0,5H2O + 1,5H2O 145

С учетом примесей: mготов.продукта = 824,6 + 21,8 = 846,4 кг ) 1000 кг сырья - 846,4 кг продукта y кг сырья - 46142 т продукта y = mсух. = 54516 т С учетом влажности: W = 4,23 % mсух. = 54516 т

mвл. = mвл. =

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 182; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.156.140 (0.015 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

n

n  t

t  k1

k1  = 3557 ч.

= 3557 ч. = 3557 ч.

= 3557 ч. = 7096 ч.

= 7096 ч. = 7096 ч.

= 7096 ч. = 7096 ч.

= 7096 ч. кг

кг · mсух. + mсух.

· mсух. + mсух. · 54516 + 54516 = 56822 т

· 54516 + 54516 = 56822 т