Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Загальна характеристика виготовлення силікатної цеглиСтр 1 из 2Следующая ⇒

План Вступ........................................................................................................................3 1. Загальна характеристика виготовлення силікатної цегли.........................5 2. Основні параметри та розміри силікатної цегли............................... 2.1 Технічні вимоги................................................................................. 2.2 Вимоги до сировини і матеріалів........................................................ 2.3 Маркування............................................................................................. 2.4 Правила приймання.................................................................................. 2.5 Методи контролю.................................................................................... 3. Опис технологічного процесу і технологічного виробництва силіктної цегли на прикладі Вінницького цегляного заводу...................................... 4. Вимоги безпеки та охорони навколишнього середовища........................ 5. Нові тенденції розвитку в технології виробництва силікатної цегли Висновок Список використаних джерел Додатки

Вступ Цегла є найстародавнішим штучним будівельним матеріалом. Хоча аж до нового часу широке розповсюдження мав в багатьох країнах необпалений цегла-сирець, часто з додаванням в глину різаної соломи, застосування в будівництві обпаленого цеглини також сходить до глибокої старовини (споруди в Єгипті, в Мохенджо-Даро, 3–2-е тисячоліття до н.е.). Особливо важливу роль грала цеглина в архітектурі Месопотамії і (пізніше) Стародавнього Рима, де з цеглини викладалися складні конструкції, у тому числі арки і зведення. В середні століття цегла служила не тільки конструкційними матеріалом; використовувалися декоративні можливості візерункової кладки, лекального, фігурного, глазуруючого До. часто вживаних в поєднанні з теракотовими або майоліковими деталями (мавзолей Саманідов в Бухарі, кінець 9-почало 10 ст.,; «цегляна готика» в Німеччині і Прибалтиці 13–16 ст.; російська «візерункова архітектура» 17 в.). Художньо-виразні можливості цегли використовуються і в 20 в. (наприклад споруди Ф. Хегера в Гамбурзі, 1920-е рр.). В сучасній цегляній архітектурі використовуються виразність кладки лицьового цегли, поєднання глиняної і силікатної цеглини. До 19 ст. техніка виробництва цегли залишалася примітивною і трудомісткою. Формували цегли уручну, сушили тільки влітку, обпалювали в напільних печах-тимчасовому будівлях, викладених з висушеного цегли-сирцю. В сірий. 19 в. була побудована кільцева обпалювальна піч і стрічковий прес, що зумовив переворот в техніці виробництва До. В цей же час з'явилися глинооброблюючі машини-бігуни, вальці, глиномялки. В кінці 19 в. стали будувати сушарки. Сучасне виробництво цегли значно механізовано. Первинне дроблення глини і її очищення від каміння здійснюються в каменевидних вальцях. Роздроблена глина і вода (або пара) поступають в глиномялку, потім пластичне глиняне тісто перетирається на бігунах і гладких вальцях і прямує в стрічковий вакуум-прес, що видавлює безперервно брус з поперечним перетином, відповідним формі і розмірам цегли. Брус автоматично ріжеться струнним апаратом на окремі цеглини, які укладаються на полиці, а полиці – на вагонетки, що поступають в тунельну сушарку. Висушений цегла-сирець перенавантажують уручну або автоматом на пічні вагонетки, які поступають в тунельні печі, де До. обпалюється при температурі 900–950 °С. Обпалену цеглу сортують і укладають на піддони, на яких вона зберігається на складах готової продукції. В Україні випускають полнотілу (суцільну), багатощілисту, дірчасту цеглу, а також порожнисте укрупнене керамічне каміння, володіюче підвищеними теплозахисними властивостями. Спеціальне призначення має цегла глиняна лекальна, що застосовується для кладки і футеровки димарів, і цегла для дорожнього одягу (клінкер будівельний)[3].

Незважаючи на спад у масовому будівництві державного житла, сьогодні цегли потребують забудовники котеджів, офісних центрів, магазинів, кафе тощо. На неї зорієнтовано майже все будівництво, що здійснюється за індивідуальними проектами. Сировини для виготовлення цегли в Україні не бракує. Метою даної роботи є вивчити та дослідити технологію виготовлення силікатної цегли. Об’єктом дослідження роботи є безпосередньо силікатна цегла. Предметом дослідження є процеси та особливості технологій виготовлення силікатної цегли на виробництві.

Технічні вимоги Вироби повинні відповідати обов'язковим вимогам стандарту ДСТУ Б В.2.7-80-98 та виготовлятись за технологічною документацією, яка затверджена у встановленому порядку.

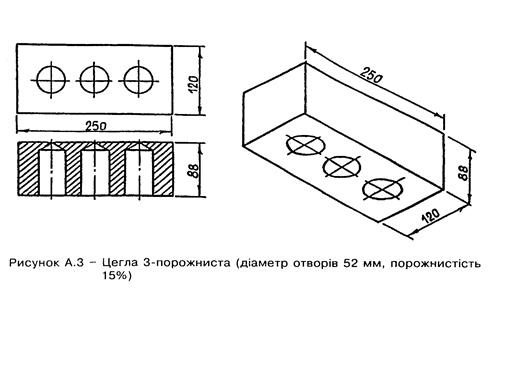

Характеристики виробів: Ø Граничні відхилення від номінальних розмірів виробу не повинні перевищувати за довжиною, шириною та товщиною ±2 мм; Ø Вироби повинні мати форму прямокутного паралелепіпеда; (допускається виготовлення лицьових виробів з закругленими вертикальними ребрами радіусом не більше 6 мм). Ø Непаралельність граней виробів не повинна перевищувати 1 мм. Ø Поверхня граней виробів повинна бути плоскою, ребра - прямолінійними. Ø Лицьові поверхні лицьових виробів можуть бути з декоративним покриттям. Ø Міцність зчеплення декоративного покриття з поверхнею лицьових виробів повинна бути не менше 0,6 МПа (6 кгс/см2). Ø Лицьові вироби повинні мати дві лицьові поверхні: поперечикову та ложкову.За погодженням зі споживачем допускається виготовляти лицьові вироби з однією лицьовою поверхнею. Ø Колір (відтінок кольору) лицьових виробів повинен відповідати затвердженому у встановленому порядку кольору зразка-еталона. Плями на лицьовій поверхні виробів не допускаються. Ø Отвори у виробах повинні бути нескрізними і розміщуватись перпендикулярно постелі. Ø Рекомендовані форми, розміри і розташування отворів у виробах, а також порожнистість виробів наведені у додатку А. Ø Вироби можуть виготовлятися іншої порожнистості, з отворами іншої форми та їх розташуванням за умови відповідності виробів вимогам цього стандарту за іншими показниками[5]. Також слід відмітити, що товщина зовнішніх стінок порожнистих виробів повинна бути не менше 10 мм. Відхилення від показників зовнішнього виду не повинні перевищувати на одному рядовому виробі та на нелицьових поверхнях одного лицьового виробу значень, що вказані в таблиці 2. Таблиця 2 - Відхилення від показників зовнішнього виду на нелицьових поверхнях одного лицьового виробу Начення | |||||||

| Найменування показників | для рядового виробу | для нелицьових поверхонь лицьового виробу | ||||||

| 1. Відбитості кутів завглибшки від 10 до 15 мм, шт, не більше | 3 | 2 | ||||||

| 2. Відбитості та притупленості ребер завглибшки від 5 до 10 мм, шт, не більше | 3 | 2 | ||||||

| 3. Шорсткості або зрив грані завглибшки, мм, не більше | 5 | 3 | ||||||

| 4. Тріщини на всю товщину виробу довжиною по постелі до 40 мм, шт | 1 | Не допускаються | ||||||

Відбитості і притупленості кутів і ребер, шорсткості або зрив грані, тріщини та інші пошкодження на лицьових поверхнях лицьових виробів не допускаються.Кількість виробів із зазначеними в таблиці 2 відхиленнями від показників зовнішнього виду у партії рядових виробів не повинна перевищувати 10%, лицьових виробів - 5%.

Дефекти виробів від силікатної суміші, що не погасилася, не допускаються. Розмір проколів постелі порожнистих виробів не повинен перевищувати 10мм.

Кількість включень зерен, що містяться у щільному природному піску, грудок глини, вапна, сторонніх домішок розміром більше 5 мм у зломі або на поверхні рядових виробів не повинна перевищувати 3 шт, у зломі або на нелицьових поверхнях лицьових виробів - 2 шт, а на їх лицьовій поверхні -не допускається. У партії кількість половняку не повинна бути більше 3% для рядових виробів і 2% - для лицьових виробів[1].

Половняком вважають вироби, що складаються з парних половинок або які мають тріщину на всю товщину виробу довжиною по постелі більше ніж 40мм.Границя міцності каменів на стиск, а цегли на стиск і згин (без вирахування площі порожнин) для відповідної марки за міцністю повинна бути не менше значень, що наведені у таблиці 3.

|

|

Таблиця З –Допустимі границі міцності каменів на стиск

У мегапаскалях (кгс/см 2)

|

Границя міцності | ||||||

|

На сітиск |

На згин | |||||

| Марка цегли і каменів за | середнє значення для п ’ÿ ти | найменше окреме значення |

Одинарної Потов щеної Порожнистої Цегли | |||

| міцністю | зразків | середнє значення для п'яти зразків | найменше окреме значення | середнє значення для п'яти зразків | найменше окреме значення | |

| 300 | 30,0 (300) | 25,0 (250) | 4,0 (40) | 2,7 (27) | 2,4 (24) | 1,8(18) |

| 250 | 25,0 (250) | 20,0 (200) | 3,5 (35) | 2,3 (23) | 2,0 (20) | 1,6(16) |

| 200 | 20,0 (200) | 15,0(150) | 3,2 (32) | 2,1 (21) | 1,8(18) | 1,3(13) |

| 175 | 17,5(175) | 13,5(135) | 3,0 (30) | 2,0 (20) | 1,6(16) | 1,2(12) |

| 150 | 15,0(150) | 12,5(125) | 2,7 (27) | 1,8(18) | 1,5(15) | 1,1(11) |

| 125 | 12,5(125) | 10,0(100) | 2,4 (24) | 1,6(16) | 1,2(12) | 0,9 (9) |

| 100 | 10,0(100) | 7,5 (75) | 2,0 (20) | 1,3(13) | 1,0(10) | 0,7 (7) |

| 75 | 7,5 (75) | 5,0 (50) | 1,6(16) | 1,1 (11) | 0,8 (8) | 0,5 (5) |

Вироби повинні бути морозостійкими і в насиченому водою стані витримувати без ознак видимих пошкоджень (злущування, розшарування, викришення, відшарування декоративного покриття) не менше 15, 25, 35, 50 циклів для рядових виробів та 25, 35, 50 циклів для лицьових виробів поперемінного заморожування і відтавання для марок за морозостійкістю відповідно F15, F25, F35, F50. Втрата міцності на стиск виробів після випробування їх на морозостійкість не повинна бути більше 20%.

Водопоглинання виробів повинне бути більше 6%.

Маркування

Маркуванню підлягає один виріб зовнішнього ряду кожного штабеля (пакету). На виріб наносять марку за міцністю та позначення виготовлювача. При поставці вироби укладають у пакети. При укладанні лицьових виробів з декоративним покриттям між лицьовими поверхнями прокладають цупкий папір за ГОСТ 2228 або ГОСТ 8273.

Як засоби пакетування слід використовувати піддони зі стяжками або обв'язкою, скріплюючі пристрої - за діючою нормативною документацією.

|

|

Транспортне маркування повинне відповідати вимогам ГОСТ 14192 та виконуватись українською мовою.

При поставці продукції за межі України маркування виконується українською мовою та мовою, що зумовлена контрактом[1].

Правила приймання

Вироби повинні бути прийнятими технічним контролем підприємства-виготовлювача. Приймання виробів проводять партіями. Розмір партії встановлюють у кількості, яка вивантажена з одного автоклаву. Партія повинна складатися з цегли або каменів одного виду і призначення, однієї марки за міцністю та морозостійкістю, які виготовлені з матеріалів одного виду та якості. Для перевірки відповідності виробів вимогам цього стандарту проводиться контроль їх якості, який включає приймально-здавальні та періодичні випробування.

Приймально-здавальні випробування проводять за такими показниками:

§ зовнішній вид;

§ наявність дефектів від силікатної суміші, що не погасилася;

§ розміри і правильність форми виробів, розміри проколів постелі;

§ наявність включень у зломі та на поверхні виробів;

§ колір (відтінок кольору) лицьових виробів;

§ границя міцності на стиск;

§ границя міцності на згин (для цегли);

§ середня густина.

Періодичні випробування проводять не рідше одного разу:

Ø на місяць - для визначення міцності зчеплення декоративного покриття з поверхнею лицьових виробів;

Ø на квартал - для визначення водопоглинання, морозостійкості виробів;

Ø на рік - для визначення ефективної сумарної питомої активності природних радіонуклідів у тому випадку, якщо відсутні дані постачальника про значення ефективної сумарної питомої активності природних радіонуклідів у матеріалах, що поставляються.

Періодичні випробування за показниками міцності зчеплення декоративного покриття з поверхнею лицьових виробів, водопоглинання, морозостійкості виробів проводять також кожного разу при зміні сировини або технології. Періодичні випробування щодо визначення ефективної сумарної питомої активності природних радіонуклідів проводять також кожного разу при зміні сировинних матеріалів.

Для проведення приймально-здавальних і періодичних випробувань вироби відбирають від партії в кількості 100 шт. Вироби відбирають випадковим способом без огляду із зовнішніх і внутрішніх рядів штабелів (пакетів) і перевіряють на відповідність вимогам цього стандарту за зовнішнім видом. 3 числа виробів, що задовольняють цим вимогам, відбирають вироби для проведення приймально-здавальних випробувань за іншими показниками і періодичних випробувань у кількості, яка вказана у таблиці 4.

Таблиця 4 – Показники проведення приймально-здавальних випробувань

| Найменування показників | Кількість виробів для приймально-здавальних випробувань від кожної партії, шт | Кількість виробів для періодичних випробувань, шт

| ||

| цегли | каменів | цегли | каменів | |

| Розміри і правильність форми | 20 | 20 | - | - |

| Колір (відтінок кольору) лицьових виробів | 10 | 10 | - | - |

| Границя міцності на стиск | 10 (або 10 парних половинок) | 5 | - | - |

| Границя міцності на згин | 5 | - | - | - |

| Наявність включень | 2 | 2 | - | - |

| Міцність зчеплення декоративного покриття з поверхнею лицьових виробів | - | - | 3 | 3 |

| Середня густина | 3 | 3 | - | - |

| Водопоглинання | - | - | 3 | 3 |

| Морозостійкість | - | - | 20 | 20 |

|

|

При одержанні стабільних результатів визначення показників зовнішнього виду у відповідності з не менше ніж у п'яти послідовних партіях дозволяється у подальшому відбирати для проведення приймально-здавальних випробувань від кожної партії вироби в кількості 20шт.

При незадовільних результатах контролю виробів хоч за одним показником проводять повторні випробування за цим показником подвоєної кількості зразків, що відібрані з тієї самої партії. Партію виробів приймають, якщо результати повторних випробувань задовольняють вимогам цього стандарту. При незадовільних результатах повторної перевірки партія бракується. За вимогою органів державного нагляду, споживачів або за пред'явленням рекламацій за участю представників заводу-виготовлювача проводяться контрольні, у т.ч. арбітражні випробування, які включають всі показники приймально-здавальних і періодичних випробувань або, за погодженням сторін, окремі (один) показники.

Кожна партія виробів або її частина, що поставляється споживачу, повинна супроводжуватись документом про якість, в якому зазначають:

§ найменування підприємства-виготовлювача і (або) його товарний знак;

§ номер і дату видачі документа;

§ найменування та умовне позначення виробів;

§ номер партії і кількість виробів, що відвантажуються;

§ водопоглинання;

§ границю міцності на згин;

§ середню густину;

§ ефективну сумарну питому активність природних радіонуклідів (клас застосування);

§ міцність зчеплення декоративного покриття з поверхнею лицьових виробів;

Методи контролю

Розміри виробів, радіус закруглення, непаралельність граней, товщину зовнішніх стінок, розміри проколів, довжину тріщин, глибину шорст-костей і зрив грані, глибину відбитостей кутів і ребер, розмір включень вимірюють за допомогою лінійки за ГОСТ 427, штангенциркуля за ГОСТ 166, штангенглибиноміру за ГОСТ 162, косинця за ГОСТ 3740, спеціального контрольного шаблону з похибкою не більше 1 мм. Для визначення довжини та ширини виробів вимірювання проводять у трьох місцях - по ребрах та середині постелі, товщини - по середині поперечика та ложка. За кінцевий результат приймають середнє арифметичне вимірів.

Для визначення непаралельності вимірюють чотири ребра: при формуванні на постіль - за товщиною, на ложок - за шириною, на поперечик - за довжиною і вираховують як різницю найбільшого і найменшого значень вимірів. Розмір проколів визначають штангенциркулем за найбільшим виміром. Шорсткості або зрив грані визначають виміром зазору між гранню виробу та ребром лінійки, що прикладена до неї. Глибину відбитостей кута або ребра вимірюють за допомогою штангенглибиноміру або косинця та лінійки по перпендикуляру від вершини кута або ребра, що утворений косинцем, до пошкодженої поверхні. Довжину тріщини по постелі цегли або каменю вимірюють по прямій від точки початку тріщини до її перетину з ребром грані, через яку вона проходить на всю товщину виробу[1].

Дефекти від силікатної суміші, що не погасилася, визначають візуально по наявності на виробах здутин, лущення поверхні, сітки мілких тріщин, збільшення об'єму. Кількість включень та їх розмір визначають на поверхні виробів та на зломі їх парних половинок. Перевірку кольору пофарбованих лицьових виробів проводять методом порівняння його з двома зразками-еталонами, один з яких пофарбовано у допустимо блідий тон, а другий - у допустимо насичений того самого кольору.

Вироби, які пофарбовані слабше зразка-еталона блідого тону і сильніше зразка-еталона насиченого тону, прийманню не підлягають. Порівняння з еталонами проводять на відкритому майданчику при денному світлі на відстані 10 м. Вироби, що випробовують, встановлюють у виді вертикальної стінки між еталонами. Марку за міцністю цегли встановлюють за границею міцності на стиск та на згин. Марку за міцністю каменів встановлюють за границею міцності на стиск. Границю міцності на стиск та згин виробів визначають за ГОСТ 8462. Допускається визначати міцність на стиск неруйнівним ультразвуковим методом за ГОСТ 24332.

Водопоглинання, масу, середню густину, морозостійкість визначають за ДСТУ Б В.2.7-42. Міцність зчеплення декоративного покриття з поверхнею виробів визначають методом відриву металевої пластинки завтовшки від 3 до 5 мм і розміром 20 мм х 20 мм, яку приклеєно до декоративного покриття. Пластинку з петлею приклеюють до декоративного покриття виробу клеєм БФ-2 за ГОСТ 17172 або клеєм такого складу (частин за масою):

Ø епоксидна смола за ГОСТ 10587............ 100;

Ø поліетиленполіамін за ГОСТ 8728........... 10;

Ø портландцемент за ДСТУ Б В.2.7-46...... 250.

Перед відривом по периметру пластинки проводять надріз декоративного покриття. Відрив декоративного покриття проводять не раніше ніж через 2 доби після витримування зразків при кімнатній температурі.

Міцність зчеплення Rç÷ , МПа (кгс/см2), визначають за формулою

, (1)

, (1)

де Р - руйнівне навантаження, кН (кгс);

F - площа відриву покриття, см2.

Міцність зчеплення декоративного покриття з поверхнею виробу визначають як середнє арифметичне результатів визначення міцності на трьох зразках. Радіаційний контроль виробів проводять згідно з ДБН В.1.4-2.01.

Висновок

Таким чином, на закінчення, про пророблену роботу можна зовсім точно сказати, що описаний процес виробництва – силосний – силікатної цегли, був обраний цілком обґрунтовано і є на даний момент найбільш ефективним. Силосний спосіб має значні економічні переваги, тому що при силосуванні маси на гасіння сповісти не витрачається пара. Крім того, технологія силосного способу виробництва значно простіше технології барабанного способу. Підготовлені вапно і пісок безупинно подаються живильниками в заданому співвідношенні в одновальну мішалку безупинної дії і воложаться. Таким чином, відбувається зменшення як фінансових витрат, так і тимчасових. Останні у свою чергу неминуче спричиняють економію коштів. Крім того, збільшується продуктивність заводу.

Вінницький ринок є дуже перспективним для виробництва силікатної цегли. Зараз створюються проекти будівництва нових житлових районів, що зажадають великої кількості будівельних матеріалів. Крім того, уже сьогодні ведеться велике будівництво як у зовсім нових районах міста, так і у вже досить обжитих. Однак не тільки вінницькі підприємства є споживачами силікатної цегли. Цегла може успішно збуватися по всій Україні.

Дана цегла має ряд переваг. Перевагою даної технології є також екологічний ефект від застосування промислових відходів замість природних матеріалів. З погляду соціально-етичного маркетингу, силікатна цегла є прогресивним будівельним матеріалом. А при використанні описаного способу виробництва, знижуються не тільки економічні витрати, але і ростуть його соціально-етичні властивості, такий екологічний ефект, що досягається як, і полегшення праці робітників. Застосування даної технології дозволяє розширити ринки збуту силікатної цегли, підвищивши, таким чином, рентабельність виробництва.

Однак, існує ще ряд проблем, які потрібно дослідити, і обґрунтувати з наукових позицій, що як на мене, в недалекому майбутньому знайде себе в наукових працях наукової еліти нашої держави.

Список використаних джерел

1. ДСТУ Б В.2.7-80-98. Цегла та камені силікатні. Технічні умови

2. Борщевский А.А., Ильин И.С., Механічні устаткування підприємств будівельної індустрії. М. Висш. школа, 1986

3. Воронин В.П., Заровнятных В.А. Эффективный силикатный кирпич на основе золы ТЭС и порошкообразной извести/ Строительные материалы, №8 – М., 2000.

4. Коновалов Л.И., Петелин Д.П. Элементы и системы электроавтоматики. М., 1980. – 216 с.

5. Сайбулатов. С.Ж. “Производство керамического кирпича”. Москва. Стройиздат 1989.

6. Сапожников М.Я., Дроздов Н.Е. Довідник по устаткуванню заводів будівельних матеріалів. М., 1970

7. Хавкин Л.М. Технология силикатного кирпича. – М., 1982.

8. http://www.owen.ru

Додаток А

|

|

План

Вступ........................................................................................................................3

1. Загальна характеристика виготовлення силікатної цегли.........................5

2. Основні параметри та розміри силікатної цегли...............................

2.1 Технічні вимоги.................................................................................

2.2 Вимоги до сировини і матеріалів........................................................

2.3 Маркування.............................................................................................

2.4 Правила приймання..................................................................................

2.5 Методи контролю....................................................................................

3. Опис технологічного процесу і технологічного виробництва силіктної цегли на прикладі Вінницького цегляного заводу......................................

4. Вимоги безпеки та охорони навколишнього середовища........................

5. Нові тенденції розвитку в технології виробництва силікатної цегли

Висновок

Список використаних джерел

Додатки

Вступ

Цегла є найстародавнішим штучним будівельним матеріалом. Хоча аж до нового часу широке розповсюдження мав в багатьох країнах необпалений цегла-сирець, часто з додаванням в глину різаної соломи, застосування в будівництві обпаленого цеглини також сходить до глибокої старовини (споруди в Єгипті, в Мохенджо-Даро, 3–2-е тисячоліття до н.е.). Особливо важливу роль грала цеглина в архітектурі Месопотамії і (пізніше) Стародавнього Рима, де з цеглини викладалися складні конструкції, у тому числі арки і зведення. В середні століття цегла служила не тільки конструкційними матеріалом; використовувалися декоративні можливості візерункової кладки, лекального, фігурного, глазуруючого До. часто вживаних в поєднанні з теракотовими або майоліковими деталями (мавзолей Саманідов в Бухарі, кінець 9-почало 10 ст.,; «цегляна готика» в Німеччині і Прибалтиці 13–16 ст.; російська «візерункова архітектура» 17 в.). Художньо-виразні можливості цегли використовуються і в 20 в. (наприклад споруди Ф. Хегера в Гамбурзі, 1920-е рр.). В сучасній цегляній архітектурі використовуються виразність кладки лицьового цегли, поєднання глиняної і силікатної цеглини.

До 19 ст. техніка виробництва цегли залишалася примітивною і трудомісткою. Формували цегли уручну, сушили тільки влітку, обпалювали в напільних печах-тимчасовому будівлях, викладених з висушеного цегли-сирцю. В сірий. 19 в. була побудована кільцева обпалювальна піч і стрічковий прес, що зумовив переворот в техніці виробництва До. В цей же час з'явилися глинооброблюючі машини-бігуни, вальці, глиномялки. В кінці 19 в. стали будувати сушарки. Сучасне виробництво цегли значно механізовано. Первинне дроблення глини і її очищення від каміння здійснюються в каменевидних вальцях. Роздроблена глина і вода (або пара) поступають в глиномялку, потім пластичне глиняне тісто перетирається на бігунах і гладких вальцях і прямує в стрічковий вакуум-прес, що видавлює безперервно брус з поперечним перетином, відповідним формі і розмірам цегли. Брус автоматично ріжеться струнним апаратом на окремі цеглини, які укладаються на полиці, а полиці – на вагонетки, що поступають в тунельну сушарку. Висушений цегла-сирець перенавантажують уручну або автоматом на пічні вагонетки, які поступають в тунельні печі, де До. обпалюється при температурі 900–950 °С. Обпалену цеглу сортують і укладають на піддони, на яких вона зберігається на складах готової продукції. В Україні випускають полнотілу (суцільну), багатощілисту, дірчасту цеглу, а також порожнисте укрупнене керамічне каміння, володіюче підвищеними теплозахисними властивостями. Спеціальне призначення має цегла глиняна лекальна, що застосовується для кладки і футеровки димарів, і цегла для дорожнього одягу (клінкер будівельний)[3].

Незважаючи на спад у масовому будівництві державного житла, сьогодні цегли потребують забудовники котеджів, офісних центрів, магазинів, кафе тощо. На неї зорієнтовано майже все будівництво, що здійснюється за індивідуальними проектами. Сировини для виготовлення цегли в Україні не бракує.

Метою даної роботи є вивчити та дослідити технологію виготовлення силікатної цегли.

Об’єктом дослідження роботи є безпосередньо силікатна цегла.

Предметом дослідження є процеси та особливості технологій виготовлення силікатної цегли на виробництві.

Загальна характеристика виготовлення силікатної цегли

Це́гла — це штучний камінь форми паралелепіпеда, виготовлений з мінеральних матеріалів та підданий термічній обробці, що застосовується як будівельний матеріал. Окрема одиниця цегли називається цегли́ною.

Виділяють такі види цегли:

Ø Вогнетривка цегла

Ø Червона цегла

Ø Фасонна цегла

Ø Лицьова цегла

Ø Рядова цегла

Ø Пічна цегла

Ø Актурна цегла

Ø Силікатна цегла

Ø Лекальна цегла

Ø Глазурована цегла

Ø Черенева цегла

Ø Клінкерна цегла

Ø Тротуарна цегла

Ø Свинцева цегла

Ø Саман

Силікатна цегла (біла) - цегла, яка складається із кварцового піску і вапна. Силікатна цегла - виготовляється із кварцу (пісок) - 90%, вапна - 10% і невеликої частки домішок. Технологія виробництва така: вапняно-піщана суміш, закладається в автоклав (апарат для обробки паром під високим тиском), де під дією високої температури й тиску утворюється силікатне зєднання. При додаванні лугостійких пігментів отримуєм кольорову силікатну цеглу. Також додають домішки-модифікатори, що надають силікатній цеглі підвищену міцність і морозовитривалість. Колірний ряд силікатної цегли дуже широкий - виготовляють навіть жовтий, блакитний і рожевий кольори[3].

Виробництво силікатної цегли стало можливим після того, як появилися нові принципи виробництва будівельних матеріалів. В основі виробництва цегли закладено принцип автоклавного синтезу: 9 складових кварцового піску, 1 частина повітряного вапна і добавки. Далі все пресується сухим методом (таким чином створюється форма цегли) і проходить автоклавну обробку (дія водяного пару при температурі 170-200°C і при тиску 8-12 атм.). До цієї суміші також можна добавити різні пігменти, з метою отримання силікатної цегли різних кольорів.

Щоб силікатна цегла рахувалася якісною, вона повинна мати деякі технічні характеристики. Наприклад, межа міцності силікатної цегли при стискуванні повинна бути не менша 15-20 МПа. Даний параметр в характеристиках цегли позначається буквою "М" з числом (межа міцності м150-м200). Даний параметр потрібний при будівництві. Наприклад, із цегли м100 можна без хвилювань побудувати двоповерховий будинок, але з несучими конструкціями багатоповерхового будівництва так не вийде, так як дана цегла в якийсь визначений момент просто зруйнується від прикладеної загрузки.

Наступним параметром цегли являється її середня густина. Вона не повинна бути меншою за 1300 кг/м. Також є параметр морозостійкості цегли. Ця цифра представляє з себе кількість заморозок і розмерзань цегли, які гарантовано витримає силікатна цегла. І останнім параметром йде температура використання: вона не повинна бути більшою 550 °C[7].