Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тепловые методы увеличения нефтеотдачи

Тепловые МУН – это методы интенсификации притока нефти и повышения продуктивности эксплуатационных скважин, основанные на искусственном увеличении температуры в их стволе и призабойной зоне. Применяются тепловые МУН в основном при добыче высоковязких парафинистых и смолистых нефтей. Прогрев приводит к разжижению нефти, расплавлению парафина и смолистых веществ, осевших в процессе эксплуатации скважин на стенках, подъемных трубах и в призабойной зоне. При тепловых методах повышения нефтеотдачи пластов коллектор подогревается, чтобы снизить вязкость нефти и/или испарить ее. В обоих случаях нефть становится более подвижной и ее можно более эффективно направлять к добывающим скважинам. Помимо добавочного тепла в этих процессах создается движущая сила (давление).

Пароциклическиеобработки скважин Циклическое нагнетание пара в пласты, или пароциклические обработки добывающих скважин, осуществляют периодическим прямым нагнетанием пара в нефтяной пласт через добывающие скважины, некоторой выдержкой их в закрытом состоянии и последующей эксплуатацией тех же скважин для отбора из пласта нефти с пониженной вязкостью и сконденсированного пара. Цель этой технологии заключается в том, чтобы прогреть пласт и нефть в призабойных зонах добывающих скважин, снизить вязкость нефти, повысить давление, облегчить условия фильтрации и увеличить приток нефти к скважинам. Механизм процессов, происходящих в пласте, довольно сложный и сопровождается теми же явлениями, что и вытеснение нефти паром, но дополнительно происходит противоточная капиллярная фильтрация, перераспределение в микронеоднородной среде нефти и воды (конденсата) во время выдержки без отбора жидкости из скважин. При нагнетании пара в пласт он, естественно, внедряется в наиболее проницаемые слои и крупные поры пласта. Во время выдержки в прогретой зоне пласта происходит активное перераспределение насыщенности за счет капиллярных сил: горячий конденсат вытесняет, замещает маловязкую нефть из мелких пор и слабопроницаемых линз (слоев) в крупные поры и высокопроницаемые слои, то есть меняется с ней местами. Именно такое перераспределение насыщенности пласта нефтью и конденсатом и является физической основой процесса извлечения нефти при помощи пароциклического воздействия на пласты. Без капиллярного обмена нефтью и конденсатом эффект от пароциклического воздействия был бы минимальным и исчерпывался бы за первый цикл.

Ввиду радиального притока жидкости в скважину, на единицу площади призабойной зоны приходится наибольшее количество поверхностно-активных компонентов. Снижение проницаемости призабойной зоны может быть обусловлена выпадением содержащихся в нефти парафина и асфальтено-смолистых веществ, а также отложением их на поверхности породы и стенках скважины. Поверхности частиц песка или других пород скелета пласта могут служить такими же центрами кристаллизации, как и шероховатые поверхности стенок насосно-компрессорных труб. Опыты Ф.А. Требина показали, что явление затухания фильтрации с повышением температуры снижается, и при 60-65°С для большинства нефтей оно почти исчезает. Повышение температуры препятствует также выделению из нефти парафина и асфальтено-смолистых веществ. Указанные факты показывают, что для повышения производительности скважин тепловое воздействие на призабойную зону является одним из важных методов. Тепловое воздействие на призабойную зону может быть осуществлено путем электропрогрева или закачкой пара. На этапе нагнетания пара в пласт он преимущественно внедряется в наиболее проницаемые слои и крупные поры пласта. Во время выдержки в прогретой зоне пласта, за счет противоточной капиллярной пропитки, происходит активное перераспределение жидкостей: горячая вода и пар проникают в менее проницаемые пропластки, вытесняя оттуда прогретую нефть в более проницаемые слои. Технология пароциклического воздействия на пласт заключается в последовательной реализации трех операций (этапов). Этап 1. В добывающую скважину в течение двух-трех недель закачивается пар в объеме 30-100 т на один метр эффективной нефтенасыщенной толщины пласта. При этом происходит нагревание скелета пласта, содержащейся в нем нефти, температурное расширение всех компонентов, повышение давления в призабойной зоне. Объем закачиваемого пара должен быть тем больше, чем больше вязкость нефти в пластовых условиях и чем меньше давление в пласте.

Этап 2. После закачки пара скважину закрывают на «паропропитку» и выдерживают для конденсации пара и перераспределения насыщенности в пласте. В этот период происходит выравнивание температуры между паром, породами пласта и насыщающих его флюидов. При снижении давления в зону конденсации устремляется оттесненная от призабойной зоны пласта нефть, ставшая более подвижной в результате уменьшения вязкости при прогреве. В период конденсации пара происходит и капиллярная пропитка – в низкопроницаемых зонах нефть заменяется водой. Этап 3. После выдержки скважину пускают на режим отбора продукции, при котором эксплуатацию ведут до предельного рентабельного дебита. По мере остывания прогретой зоны пласта в процессе эксплуатации дебит скважины постепенно уменьшается. Этот процесс сопровождается уменьшением объема горячего конденсата, что приводит к снижению давления в зоне, ранее занятой паром. Возникающая при этом депрессия является дополнительным фактором, способствующим притоку нефти в эту зону. Эти операции (этапы) составляют один цикл. Фазы каждого цикла, а также объемы закачки пара (на 1 м эффективной толщины пласта) – величины непостоянные и могут меняться от цикла к циклу для получения максимального эффекта. На практике период нагнетания пара обычно равен одной неделе, редко – более трех недель, а период выдержки длится 1-4 сут, иногда больше, в зависимости от характеристик пласта. Последующая добыча с повышенным дебитом может длиться от 4 до 6 месяцев, после чего цикл работ повторяется.

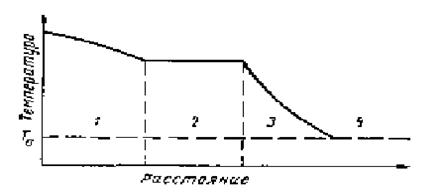

Прогрев призабойной зоны скважин Прогрев ПЗС производят также с помощью спуска на забой скважины нагревательного устройства - электропечи или специальной погружной газовой горелки. Однако электропрогревом, вследствие малой теплопроводности горных пород, не удается прогреть более или менее значительную зону, и радиус изотермы с избыточной температурой 40 °С, как показывают расчеты и исследования, едва достигает 1 м. При закачке теплоносителя радиус зоны прогрева легко доводится до 10 - 20 м, но для этого требуются стационарные котельные установки - парогенераторы. При периодическом электропрогреве ПЗС в скважину на специальном кабеле-тросе спускают на нужную глубину электронагреватель мощностью несколько десятков кВт. Повышение мощности приводит к повышению температуры в зоне расположения нагревателя до 180 - 200 °С, вызывающее образование из нефти кокса. Практика использования электропрогреваПЗС показала, что температура на забое стабилизируется через 4 - 5 сут непрерывного прогрева. В некоторых случаях стабилизация наступает через 2,5 сут (рисунок).

Рисунок - Изменение температуры на забоях скважины во времени при электропрогреве: 1 - 21 кВт; 2 - 10,5 кВт; 3, 4 - 21 кВт; 5, 6, 7 - 10,5 кВт. Кривые 1, 2 - для скважин Арланскогоместорождения, остальные - для Ишимбайского Измерения температуры по стволу скважины показали, что нагретая зона распространяется примерно на 20 - 50 м вверх и на 10 - 20 м вниз от места установки электронагревателя. После его отключения температура на забое падает со скоростью примерно 3 - 5 °С/ч. Поэтому пускать скважину в работу после электропрогрева необходимо без промедления.Эффект прогрева держится примерно 3 - 4 мес. Повторные прогревы, как правило, показывают снижение эффективности.

По результатам 558 электропрогревов в Башкирии эффективных было 64,7 %, при этом на каждую эффективную обработку получено 336 т дополнительной нефти. В Сахалиннефти по данным 670 операций средняя эффективность составила 63 т дополнительной нефти на 1 обработку.

Вытеснение нефти перегретым паром Вытеснение нефти паром – метод увеличения нефтеотдачи пластов, наиболее распространенный при вытеснении высоковязких нефтей. В этом процессе пар нагнетают с поверхности в пласты с низкой температурой и высокой вязкостью нефти через специальные паронагнетательные скважины, расположенные внутри контура нефтеносности. Пар, обладающий большой теплоемкостью, вносит в пласт значительное количество тепловой энергии, которая расходуется на нагрев пласта и снижение относительной проницаемости, вязкости и расширение всех насыщающих пласт агентов – нефти, воды, газа. Механизм извлечения нефти из пласта, при нагнетании в него перегретого пара, основывается на изменениях свойств нефти и воды, содержащихся в пласте, в результате повышения температуры. С повышением температуры вязкость нефти, ее плотность и межфазовое отношение понижаются, а упругость паров повышается, что благоприятно влияет на нефтеотдачу. Увеличению нефтеотдачи также способствуют процессы испарения углеводородов за счет снижения их парциального давления. Снижение парциального давления связано с наличием в зоне испарения паров воды. Из остаточной нефти испаряются легкие компоненты и переносятся к передней границе паровой зоны, где они снова конденсируются и растворяются в нефтяном валу, образуя оторочку растворителя, которая обеспечивает дополнительное увеличение нефти. При температуре 375°С и атмосферном давлении может дистиллироваться (перегоняться) до 10% нефти плотностью 934 кг/м3. При паротепловом воздействии (ПТВ) в пласте образуются три характерные зоны: зона вытеснения нефти паром; зона горячего конденсата, где реализуется механизм вытеснения нефти водой в неизотермических условиях, и зона, не охваченная тепловым воздействием, где происходит вытеснение нефти водой пластовой температуры (рисунок). Указанные зоны различаются по температуре, распределению насыщенности жидкости и механизму вытеснения нефти из пласта. Процессы, происходящие в каждой из этих зон, испытывают взаимное влияние.

Рисунок -Схема распределения температуры в пласте при нагнетании в него водяного пара. Зоны: 1 – перегретого пара: 2 – насыщенного пара; 3 – горячего конденсата: 4 – остывшего конденсата.

Нагрев пласта вначале происходит за счет теплоты прогрева. При этом температура нагнетаемого перегретого пара вблизи нагнетательной скважины снижается (в зоне 1) до температуры насыщенного пара (т.е. до точки кипения воды при пластовом давлении). На прогрев пласта (в зоне 2) расходуется скрытая теплота парообразования и далее пар конденсируется. В этой зоне температура пароводяной смеси и пласта будут приблизительно постоянны и равны температуре насыщенного пара (зависящей от давления), пока используется вся скрытая теплота парообразования. Основным фактором увеличения нефтеотдачи здесь является испарение (дистилляция) легких фракций остаточной нефти, образованной после вытеснения горячей водой. Размеры ее при практически приемлемых объемах закачки небольшие. В зоне 3 пласт нагревается за счет теплоты горячей воды (конденсата) до тех пор, пока температура ее не упадет до начальной температуры пласта. В зоне 4 температура пласта снижается до начальной. Нефть вытесняется остывшим конденсатом при пластовой температуре. Часть теплоты, как и в случае нагнетания горячей воды, расходуется через кровлю и подошву пласта. Кроме того, на распределение температуры влияет изменение пластового давления по мере удаления теплоносителя от нагнетательной скважины. В соответствии с распределением температуры нефть подвергается воздействию остывшей воды, горячего конденсата, насыщенного и перегретого пара. Увеличению нефтеотдачи также способствуют процессы испарения под действием пара нагретой нефти и фильтрации части углеводородов в парообразном состоянии. В холодной зоне пары углеводородов конденсируются, обогащая нефть легкими компонентами и вытесняя ее как растворитель. Таким образом, увеличение нефтеотдачи пласта при закачке пара достигается за счет снижения вязкости нефти, что способствует улучшению охвата пласта воздействием: путем расширения нефти, перегонки ее паром и экстрагирования растворителем, что повышает коэффициент вытеснения. Вязкость нефтей, как правило, резко снижается с увеличением температуры, особенно в интервале 20-80°С. Поскольку дебит нефти обратно пропорционален ее вязкости, то производительность скважин может быть увеличена в 10-30 раз и более. Высоковязкие нефти со значительной плотностью обладают большим темпом снижения вязкости, остаточная нефтенасыщенность их уменьшается более резко, особенно при температурах до 150°С. С повышением температуры вязкость нефти уменьшается более интенсивно, чем вязкость воды, что также благоприятствует повышению нефтеотдачи. В процессе закачки пара нефть в зависимости от состава может расширяться, за счет чего появляется дополнительная энергия для вытеснения пластовых жидкостей.

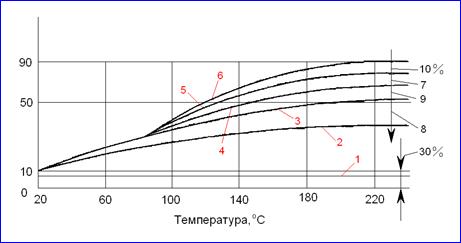

По Р.Х. Муслимову (1999), влияние различных факторов па нефтеотдачу при вытеснении нефти паром оценивается за счет (рисунок): • снижения вязкости нефти – до 30%; • эффекта термического расширения – до 8%; • эффекта дистилляции – до 9%; • эффекта газонапорного режима – до7%; • эффекта увеличения подвижности – до 10%.

Рисунок - Зависимость нефтеотдачи от различных факторов при паротепловом воздействии (по ΡΧМуслимову. 1999): 1 – режим истощения при естественной (пластовой) температуре; 2 – снижение вязкости; 3 – термическое расширение; 4 – дистилляция; 5 – газонапорный режим; 6 – изменение подвижности.

Процесс вытеснения нефти паром предусматривает непрерывное нагнетание пара в пласт. По мере продвижения через пласт пар нагревает породу и содержащуюся в нем нефть и вытесняет ее по направлению к добывающим скважинам. При этом процессе основная доля тепловой энергии расходуется на повышение температуры пород пласта. Поэтому даже без тепловых потерь при движении теплоносителя по стволу скважины и в кровлю-подошву пласта фронт распространения температуры отстает от фронта вытеснения нефти. С целью повышения эффективности процесса и рационального использования внесенного в пласт тепла, после создания тепловой оторочки, составляющей 0,6-0,8 порового объема пласта, эту оторочку продвигают к забоям добывающих скважин ненагретой водой путем закачки ее в те же нагнетательные скважины. Данная технология получила название метода тепловых оторочек. Оценка эффективности теплового воздействия на пласт при закачке пара обычно выражается удельным расходом пара на добычу дополнительной нефти. При выборе объекта для ПТВ необходимо иметь в виду, что нефтенасыщенная толщина пласта не должна быть менее 6 м. При меньшей толщине процесс вытеснения нефти паром становится неэкономичным из-за больших потерь теплоты через кровлю и подошву залежи. Глубина залегания пласта не должна превышать 1200 м из-за потерь теплоты в стволе скважины, которые примерно достигают 3% на каждые 100 м глубины, и технических трудностей обеспечения прочности колонн. Проницаемость пласта не должна быть менее 0,1 мкм, а темп вытеснения нефти должен быть достаточно высоким для уменьшения потерь теплоты в кровлю и подошву залежи. Общие потери теплоты в стволе скважины и в пласте не должны превышать 50% от поступившей на устье скважины. В противном случае процесс ПТВ будет неэффективен. Существуют различные технологические схемы ввода в пласт теплоносителя (пара) для подогрева пласта и содержащихся в нем флюидов: циклическая, блочно-циклическая, импульсно-дозированная, площадная, или рядная. Недостатки метода: 1. Необходимость применения чистой высококачественной воды для парогенератора. Обработка воды химическими реагентами. 2. Вытеснение нефти паром из песчаных пластов после прогрева к добывающим скважинам сопровождается выносом песка, а из глинистых пластов – снижением проницаемости. При глубине больше 1000 м происходит потеря теплоты до 45%. Внутрипластовое горение Метод извлечения нефти с помощью внутрипластового горения основан на способности углеводородов (нефти) в пласте вступать с кислородом воздуха в окислительную реакцию, сопровождающуюся выделением большого количества теплоты. Он отличается от горения на поверхности. Генерирование теплоты непосредственно в пласте – основное преимущество данного метода. Процесс внутрипластового горения (ВГ) - способ разработки и метод повышения нефтеотдачи продуктивных пластов, основанный на использовании энергии, полученной при частичном сжигании тяжелых фракций нефти (кокса) в пластовых условиях при нагнетании окислителя (воздуха) с поверхности. Это сложное, быстро протекающее превращение, сопровождаемое выделением теплоты, используется для интенсификации добычи нефти и увеличения нефтеотдачи в основном на залежах нефти с вязкостью более 30 мПа∙с. Основа горения – экзотермическая окислительно-восстановительная реакция органического вещества с окислителем. Процесс ВГ начинается с поджога некоторого количества нефти с помощью забойного нагревающего устройства (электрических или огневых горелок). После образования устойчивого очага горения в пласт закачивают через нагнетательную скважину окислитель или смесь окислителя и воды. Кислород соединяется с топливом (нефтью), образуя СО2 и воду с выделением тепла. Предварительно разогретая порода далее нагревает движущийся через нее окислитель до температуры выше воспламенения кокса и нефти. При нагнетании окислителя разогретая зона (очаг горения), температура которого поддерживается высокой за счет сгорания части нефтепродуктов, продвигается вглубь пласта. При этом часть пластовой нефти (10-15%) сгорает и выделяющиеся в результате горения газы, пар и другие горючие продукты сгорания, продвигаясь по пласту, эффективно вытесняют нефть из пласта. Процесс автотермический, т.е. продолжается непрерывно за счет образования продуктов для горения (типа кокса). Процесс внутрипластового горения сочетает все преимущества термических методов – вытеснение нефти горячей водой и паром, а также смешивающегося вытеснения, происходящею в зоне термического крекинга, в которой все углеводороды переходят в газовую фазу. Диапазон применения ВГ очень широк: на неглубоко залегающих месторождениях и на значительных глубинах. Внутрипластовое горение может проявляться в трех разновидностях: сухое (СВГ), влажное (ВВГ) и сверхвлажное (СВВГ): - В случае обычного (сухого) внутрипластового горения, осуществленного нагнетанием в пласт только воздуха, вследствие его низкой теплоемкости по сравнению с породой пласта происходит отставание фронта нагревания породы от перемещающегося фронта горения. В результате этого основная доля генерируемой в пласте теплоты (до 80% и более) остается позади фронта горения, практически не используется и в значительной мере рассеивается в окружающие породы. Эта теплота оказывает некоторое положительное влияние на процесс последующего вытеснения нефти водой из неохваченных горением смежных частей пласта. Очевидно, однако, что использование основной массы теплоты в области впереди фронта горения, то есть приближение генерируемой в пласте теплоты к фронту вытеснения нефти, существенно повышает эффективность процесса. Перемещение теплоты из области перед фронтом горения в область за фронтом горения возможно за счет улучшения теплопереноса в пласте добавлением к нагнетаемому воздуху агента с более высокой теплоемкостью – например, воды. В последние годы в мировой практике все большее применение получает метод влажного горения. Процесс влажного внутрипластового горения заключается в том, что в пласт вместе с воздухом закачивается в определенных количествах вода, которая, соприкасаясь с нагретой движущимся фронтом горения породой, испаряется. Увлекаемый потоком газа пар переносит теплоту в область впереди фронта горения, где вследствие этого развиваются обширные зоны прогрева, выраженные в основном зонами насыщенного пара и сконденсированной горячей воды. Различают два основных варианта внутрипластового горения – прямоточный и противоточный. Прямоточное внутрипластовое горение – это процесс теплового воздействия на пласт, при котором фильтрация окислителя и распространение фронта горения происходит в направлении вытеснения нефти – οт нагнетательной скважины к добывающей. Скорость движения фронта горения регулируется типом и количеством сгоревшей нефти и скоростью нагнетания воздуха. Если же повышают температуру призабойной зоны добывающей скважины и очаг горения возникает в ее окрестности, то фронт горения распространяется к нагнетательной скважине, т.е. в направлении, противоположном направлению вытеснения нефти. Такой процесс называется противоточным горением. Он используется, как правило, только в том случае, если невозможно осуществить прямоточный процесс горения, например на залежах с неподвижной нефтью или битумом. При внутрипластовом горении действует широкий комплекс механизмов извлечения нефти: вытеснение ее газообразными продуктами горения, водой, паром; дистилляция легких фракций нефти; разжижение нефти под действием высокой температуры и углекислого газа. Образованные за счет дистилляции легкие фракции нефти переносятся в область впереди теплового фронта и, смешиваясь с исходной нефтью, играют роль оторочки растворителя. В процессе прямоточного горения температура и профиль насыщения флюидами в пласте развиваются согласно характерным зонам. Прямоточный процесс ВГ включает: выжженную зону, содержащую окислитель (воздух); зону горения, содержащую кокс; зону испарения (многофазную зону), содержащую пар, газы, воду, легкие углеводороды: зону конденсации, или трехфазную зону, содержащую нефть и газ; зону пласта, не охваченную воздействием (рисунок).

Рисунок- Схема процесса прямоточного внутри пластового горения (по Р.Х. Муслимову. 1999): а – температурные зоны в пласте, б – зоны распространения процесса: 1,2 – нагнетательная и добывающая скважины; 3.4,7.8 – зоны: соответственно выжженная, испарения, конденсации и пара; 5 – легкие углеводороды; 6 – нефтяной вал; 9 – фронт горения.

Зона 1. В этой области пласта фронт горения уже прошел, она состоит практически из сухой породы без нефти. В порах фильтруется окислитель. Температура в ней достаточно высокая, плавно увеличивается в направлении вытеснения. По мере фильтрации в этой зоне происходит нагревание закачиваемого окислителя за счет контакта с нагретым коллектором. Зона 2 – зона горения и коксообразования. В ней происходят высокотемпературные окислительные процессы, т.е. горение остаточного коксоподобного топлива. Температура в этой зоне достигает своего максимального значения, которая обычно составляет 350-600°С. В результате горения образуются углекислый газ, окись углерода и вода. Тепло, выделяемое в процессе горения, аккумулируется в следующей зоне и затем отдается потоку окислителя. В зоне 2 под действием высокой температуры происходит крекинг и окислительный пиролиз фракций нефти, которые не были вытеснены к этому времени, с образованием жидких и газообразных продуктов с последующим растворением в нефти впереди фронта горения. Из тяжелых остатков в результате сложных термохимических реакций образуется коксоподобное вещество, которое служит топливом для поддержания процесса внутрипластового горения, а газообразные и жидкие углеводороды потоком газов горения и пара, образовавшегося из реакционной воды, вытесняются в направлении фильтрации. Углекислый газ, образующийся при горении, растворяется в воде и в нефти, повышая их подвижность. В зоне 3 происходит испарение воды, содержащейся в пласте в свободном и связанном состоянии. При испарении воды с температурой в зоне 150-200°С происходит процесс перегонки нефти в потоке горячих паров воды и газов. Поток способствует испарению при этой температуре более тяжелых фракций нефти, чем при обычном кипении. Этими процессами определяется многофазность зоны испарения, где одновременно присутствуют пар, газы, вода и легкие углеводороды. В начале зоны 4 происходит конденсация паров воды и углеводородных газов, образованных в зоне 3. Конденсирующаяся влага образует зону повышенной водонасыщенности. Кроме того, из сконденсировавшихся паров воды может возникнуть оторочка горячей воды (вал горячей воды), которая вместе с газообразными продуктами вытесняет нефть из пласта. Впереди оторочки (вала) горячей воды, за счет конденсации газообразных углеводородов, образуется нефтяной вал (зоны 5,6), который вытесняет первичную нефть в направлении фильтрации жидкостей (рис.4). При прямоточном горении ввиду малой теплоемкости закачиваемого окислителя, основная доля выделившегося тепла остается позади фронта горения и не участвует в процессе вытеснения нефти. Как видно из схемы распределения температуры в пласте в процессе горения (рис.4а), впереди фронта горения температура пласта довольно резко снижается, вплоть до пластовой температуры, так как переброшенное потоками газа тепло расходуется на нагревание породы и содержащейся в ней нефти. А позади фронта, наоборот, из-за рассеивания тепла в окружающие пласт породы наблюдается плавное ее снижение. Поэтому размер прогретой области впереди фронта существенно меньше, чем позади фронта. Итак, суммарный результат воздействия движущегося очага горения на пласт складывается из многочисленных эффектов, способствующих увеличению нефтеотдачи: образуются легкие углеводороды, конденсирующиеся в ненагретой зоне пласта впереди фронта горения и уменьшающие вязкость нефти; конденсирующаяся влага образует зону повышенной водонасыщенности (вал горячей воды); происходит термическое расширение жидкостей и породы, увеличивается проницаемость и пористость за счет растворения цементирующих материалов; углекислый газ, образующийся при горении, растворяется в воде и в нефти, повышая их подвижность; тяжелые осадки нефти подвергаются пиролизу и крекингу, что увеличивает выход углеводородов из пласта. В ходе теоретических и промысловых исследований установлено, что с увеличением плотности и вязкости нефти расход сгорающего топлива увеличивается, с увеличением проницаемости пород – уменьшается. В зависимости от геолого-физических условий пласта расход сгорающего топлива может составить 10-40 кг на 1 м3 пласта, или 6-25% первоначального содержания нефти в пласте. Проницаемость пористой среды незначительно влияет на механизм горения, хотя требует повышенного давления нагнетания и увеличивает сроки реализации процесса. Коэффициент использования кислорода – важный показатель эффективности процесса ВГ. Его снижение при прочих равных условиях приводит к увеличению относительного расхода воздуха. По промысловым данным он колеблется в пределах 0,5-0,98. К сказанному добавим, что поскольку при ВГ тепловая энергия образуется непосредственно в пласте, исключаются тепловые потери по стволу скважин, которые имеют место при закачке теплоносителей. Кроме этого, при внутрипластовом горении зона внутрипластового генерирования тепла перемещается по направлению к добывающим скважинам, поэтому снижаются тепловые потери в окружающие породы через кровлю и подошвы пласта. Недостатки метода: 1. Ограничение глубиной – до 1500 м. 2. Бурение дополнительных нагнетательных скважин-дублеров для раздельной подачи воздуха и воды. 3. Неравномерное выгорание пласта изменяет его свойства, что усложняет в дальнейшем применение каких-либо методов извлечения нефти.

|

|||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 828; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.156.250 (0.056 с.) |