Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематический расчет коробкиСтр 1 из 3Следующая ⇒

Расчет режимов резания

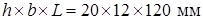

Принимаем подачу При определении предельных скоростей резания предпочтительно принимать Очевидно, что максимальная сила резания возникает при черновой обработке стали. Произведем расчеты режимов резания: Выбираем инструмент - проходной прямой резец с размерами Глубина резания при черновой обработке примем равной Подача Скорость резания [1, стр. 267].

Стойкость инструмента Тогда скорость резания:

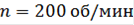

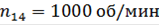

Определяем частоту вращения, соответствующую найденной скорости:

Принимаем Фактическая скорость резания составит:

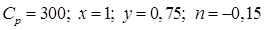

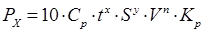

Определение сил резания Расчет максимальной силы резания Максимальная сила резания [1, стр. 271]:

Тогда главная составляющая сил резания:

Рассчитываем мощность резания:

Расчет осевой силы резания Осевая сила резания рассчитывается по формуле [1, стр. 271]:

Тогда осевая сила резания составит:

Радиальная сила резания рассчитывается по формуле [1, стр. 271]:

Тогда радиальная сила резания составит:

Кинематический расчет коробки

Для курсового проектирования при заданной структурной формуле и коэффициенте геометрической прогрессии необходимо выбирать только одно значение параметров n, S - минимальное или максимальное, так как второе определиться через структурную формулу и коэффициент геометрической прогрессии. При токарной обработке принимается черновая обработка твердосплавным инструментом, что означает выбор n, S минимальными.

Определяем требуемые величины чисел.

Структурная сетка

Структурная формула будет иметь вид: Z=41x28x24 Строим график структурной сетки (рисунок 1).

Рисунок 1 - Структурная сетка

Построение графика чисел оборотов

Строим график чисел оборотов (рисунок 2.

Рисунок 2 - График чисел оборотов

Передаточное отношение ременной передачи 0.9375. Определение числа зубьев зубчатых колес

Таблица - 1 Определение чисел зубьев колес

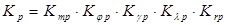

Силовой расчет коробки скоростей Определение КПД привода

а, b - число соответственно цилиндрических, и пар подшипников.

Выбор электродвигателя

Требуемая мощность электродвигателя:

Окончательно, принимаем электродвигатель со следующими основными техническими характеристиками: марка АИР180М8/6/4 с синхронной частотой вращения 975 об/мин, мощность: 11 кВт; асинхронная частота вращения 960 об/мин.

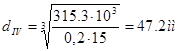

Расчет диаметров валов

Диаметр вала определяется из условия прочности на кручение при пониженных допускаемых напряжениях:

T - крутящий момент;

Тогда

Для 5-го вала - шпинделя ориентировочно минимальный необходимый для передачи мощности диаметр шейки шпинделя под передней опорой для токарных станков составляет:

Принимаем диаметр вала под передней опорой 62 мм. Список литературы

1. Справочник технолога машиностроителя. Т2, под ред. А.Т. Косиловой, М.: Машиностроение, 1986; 2. Металлорежущие станки, Колев Н.С.: машиностроение, 1980 г. . Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. Пособие для вузов. - Мн.: Выш. Шк., 1991, - 382 с.: ил. под ред. Кочергин А.И.

. Справочник технолога машиностроителя. Т1, под ред. А.Т. Косиловой, М.: Машиностроение, 1986; 5. Справочник конструктора-машиностроителя. Анурьев В.И., М.: машиностроение, 2001. 6. Тарзиманов Г.А. Проектирование металлорежущих станков. М.: Машиностроение, 1979, - 312 с. . Курсовое проектирование металлорежущих станков. Часть 1. Учебное пособие. Смоликов Н.Я., Подлеснов В.Н., Чурбанов В.Ф. и др. / Волгоград. гос. техн. Ун-т, Волгоград, 1994, 161 с. . Детали машин в примерах и задачах. Под общ. ред. Н.С. Ничипорчика. - Мн.: Выш.шк., 1981, 432 с. . Курсовое проектирование деталей машин: Справ. пособие. Часть 2/ А.В. Кузьмин, Н.Н. Макейчик и др. - Мн.: Выш. шк., 1982 - 334 с. . Атлас конструкций деталей машин/ Под.ред. Решетова Д.Н. - М.: Машиностроение, 1979. . Металлорежущие станки, Учебное пособие для ВУЗов.Н.С. Колев, Л.В. Крашиченко и др. - М.: Машиностроение, 1980, 500 с. Расчет режимов резания

Принимаем подачу При определении предельных скоростей резания предпочтительно принимать Очевидно, что максимальная сила резания возникает при черновой обработке стали. Произведем расчеты режимов резания: Выбираем инструмент - проходной прямой резец с размерами Глубина резания при черновой обработке примем равной Подача Скорость резания [1, стр. 267].

Стойкость инструмента Тогда скорость резания:

Определяем частоту вращения, соответствующую найденной скорости:

Принимаем Фактическая скорость резания составит:

Определение сил резания Расчет максимальной силы резания Максимальная сила резания [1, стр. 271]:

Тогда главная составляющая сил резания:

Рассчитываем мощность резания:

Расчет осевой силы резания Осевая сила резания рассчитывается по формуле [1, стр. 271]:

Тогда осевая сила резания составит:

Радиальная сила резания рассчитывается по формуле [1, стр. 271]:

Тогда радиальная сила резания составит:

Кинематический расчет коробки

Для курсового проектирования при заданной структурной формуле и коэффициенте геометрической прогрессии необходимо выбирать только одно значение параметров n, S - минимальное или максимальное, так как второе определиться через структурную формулу и коэффициент геометрической прогрессии. При токарной обработке принимается черновая обработка твердосплавным инструментом, что означает выбор n, S минимальными. Определяем требуемые величины чисел.

Структурная сетка

Структурная формула будет иметь вид: Z=41x28x24 Строим график структурной сетки (рисунок 1).

Рисунок 1 - Структурная сетка

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 246; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.42.168 (0.087 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||

для черновых работ [1, стр. 266].

для черновых работ [1, стр. 266]. для чистовых работ,

для чистовых работ,  для черновых работ, соответственно при минимальной подаче и глубине резания (чистовая обработка) и максимальных подаче и глубине резания (черновая обработка).

для черновых работ, соответственно при минимальной подаче и глубине резания (чистовая обработка) и максимальных подаче и глубине резания (черновая обработка). с углом в плане

с углом в плане  при угле врезки пластины

при угле врезки пластины  (пластина из твердого сплава по Т15К6): резец 2100 - 0405 Т15К6 ГОСТ 18878 - 73. [1, стр. 95].

(пластина из твердого сплава по Т15К6): резец 2100 - 0405 Т15К6 ГОСТ 18878 - 73. [1, стр. 95]. .

. .

. , где

, где ,

, - коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент, учитывающий качество обрабатываемого материала; - коэффициент, отражающий состояние поверхности заготовки;

- коэффициент, отражающий состояние поверхности заготовки; - коэффициент, учитывающий качество материала инструмента;

- коэффициент, учитывающий качество материала инструмента; ;

;  , тогда

, тогда

[1, стр. 268].

[1, стр. 268].

;

;

- поправочный коэффициент

- поправочный коэффициент

;

;  ;

;  ;

;  ;

;  ;

;  ;

;

;

;  ;

;  ;

;  ;

;  ;

;

;

;  ;

;  .

.

1

1

10.64

10.64

102100

102100

,

,  - среднее значение КПД соответственно ременной передачи, зубчатой цилиндрической передачи и пары подшипников;

- среднее значение КПД соответственно ременной передачи, зубчатой цилиндрической передачи и пары подшипников;

, где

, где - допускаемое условное напряжение на кручение.

- допускаемое условное напряжение на кручение. для промежуточных валов:

для промежуточных валов: для входного и выходного валов.

для входного и выходного валов. , принимаем

, принимаем  ;

; , принимаем

, принимаем  ;

; , принимаем

, принимаем  ;

; , принимаем

, принимаем  ;

;