Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка операции шлифование ⇐ ПредыдущаяСтр 4 из 4

1.9.2.1 Исходные данные: деталь - вал ведущей конической шестерни редуктора переднего моста автомобиля ЗИЛ-131. Вал изготовлен из стали 25ХГМ, НRC 65, оборудование - круглошлифовальный станок Мод.3151; установка в центры станка; инструмент рабочий - круг шлифовальный ПП 500х20х305 АСП 25 К6-50, измерительный - микрометр ГОСТ 6507-68; точность обработки по шестому квалитету, чистота обработки до шероховатости Rа = 0,63 Содержание операции

Определение припусков Припуск на шлифование после хромирования - 0,123 мм. Диаметр шейки под подшипник до шлифования - 25,28 мм; Диаметр шейки вала под подшипник после шлифования - 25,033 мм. Техническое нормирование шлифования Определим технические нормы на тонкое чистовое шлифование шейки под подшипник вала-шестерни после хромирования. Назначим глубину шлифования t (поперечную подачу St) по табл.7.3 [1, с.71]; (1,2мм.) Определим продольную подачу Sпр, мм. /об. по формуле:

Sпр = β·В, (1.7)

где β - доля ширины шлифовального круга (0,25), [1, с.59 табл.7.8.]; В-ширина шлифовального круга (20мм.)

Sпр = 0,25 · 20 = 5 мм. /об.

Определим длину хода стола Lр, мм:

Lр = L+В/2 (1.8) Lр = 15 + 20/2 = 25 мм.

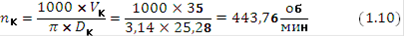

Назначим скорость вращения шлифовального круга Vк по табл.7.3 (35м/с.) [1, с.57]; Назначим скорость вращения детали Vд по табл.7.3 (35м/мин) [1, с.57] Определим частоту вращения шлифовального круга:

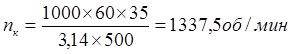

Определим частоту вращения детали:

Согласуем расчётные данные с паспортом станка и выберем следующие значения:

nк (ф) = 1240 об/мин.; nд (ф) = 300 об/мин.

Определим правильность выбора оборудования и рассчитаем коэффициент использования оборудования по мощности: Nнэ - необходимая мощность главного электродвигателя станка, кВт; Nдэ - действительная мощность главного электродвигателя станка, (5,8кВт) [3, с.71].

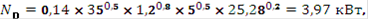

Где: Nр - мощность резания, кВт; ηм - механический КПД станка (0,97) [2, с.14]

СN, r, x, y; q - коэффициент и показатели степени, (0,14; 0,5; 0,8; 0,5; 0,2) [1, с.60 табл.7.13.]

Определим основное время: Где: К - коэффициент износа круга, при чистовом шлифовании (1,8) [2, с.21]. Определим вспомогательное время:

ТВС = Тус + Тизм + Тпер (1.15)

Время установки детали Тус и время перехода Тпер определим из [1, с.21 табл.3.26.], Тус = 1,29 мин.; Тпер = 0,04мин. [1, с.62 табл.7.16.] Время на измерение Тизм определим по формуле:

Тизм = 0,158 х L0.16 х К0,65 = 0,158 х 150,16 х 20,65 = 0,38 мин. (1.16) ТВС =1,29+0,38+0,04=1,71мин

Определим оперативное время:

ТОП = ТО + ТВС = 0,001 + 1,71 = 1,711 мин. (1.17)

Определим дополнительное время:

ТД = ТОП · К1/100, (1.18)

Где: К1 - процент дополнительного времени от оперативного (6%) [1, с.24 табл.3.30].

ТД = 1,711 · 6/100 = 0,1 мин.

ТПЗ - подготовительно - заключительное время примем = 7мин [1, с.61 табл.7.14]. Определим штучно - калькуляционное время:

ТШК = ТО + ТВС + ТД + ТПЗ / nп (1.19) ТШК = 0,001 + 1,71 + 0,1 + 7/10 = 0,88 мин. Конструкторская часть

При восстановлении вала ведущей конической шестерни, редуктора переднего моста автомобиля ЗИЛ - 131 хромированием её необходимо надёжно закрепить на подвеске и обеспечить надёжный электрический контакт детали с токопроводящей штангой, благоприятные условия для равномерного распределения покрытия по поверхности детали и для удаления пузырьков водорода, выделяющихся при электролизе. Схема приспособления для закрепления ведущего вала конической шестерни переднего моста на подвеске для хромирования показана на чертеже №2 Восстанавливаемая деталь 5, (ведущая шестерня, чертёж №2) закрепляется на токопроводящей штанге 1 при помощи крюка 2. Крюк 2 закреплён в гайке 3 приспособления, которая своей резьбой навинчивается на резьбовую часть вала-шестерни, обеспечивая, тем самым, крепление детали на подвеске, а также её контакт с восстанавливаемой деталью. Изоляционная втулка 4 обеспечивает изоляцию от тока восстанавливаемых поверхностей детали. Защитный чехол 6 используется для защиты от осаждаемого слоя хрома тех поверхностей детали, которые не нуждаются в восстановлении. Вместо защитных чехлов может также использоваться плёнка из пластификата или цапан - лак.

3 Техника безопасности при работе с оборудованием и приспособлениями Рациональная организация рабочего места способствует созданию безопасных условий труда при ремонте агрегатов и механизмов автомобиля. На гальванических участках применяются вредные для здоровья человека вещества. При шлифовании и полировании деталей выделяются войлочная, наждачная, металлическая и матерчатая пыль, загрязняющая воздух в производственном помещении. Попадая в легкие, она вызывает одышку и кашель. При нанесении покрытий выделяются в виде паров, газов, тумана и брызг органические растворители, щелочные и кислые электролиты, хромовый ангидрид; кроме того, применяются соединения меди, никеля, свинца и др. Яды в твердом или жидком состоянии могут лопасть в организм также при приеме пищи или курении. При обезжиривании деталей венской известью у рабочих на руках может появиться экзема. Щелочные и кислые электролиты, попадая на кожу, могут вызвать ожоги; особенно опасно попадание их в глаза. Рабочие гальванических участков должны быть обеспечены спецодеждой: резиновыми сапогами, фартуками, резиновыми перчатками и халатами, а также хлопчатобумажными рукавицами (для выполнения шлифовально-полировальных работ). Операцию обезжиривания деталей венской известью, а также загрузки их в ванны с электролитами выгрузки из ванн необходимо выполнять только в резиновых перчатках. Курить и принимать пищу в производственных помещениях категорически запрещается. Перед едой необходимо тщательно мыть руки, а после окончания работы мыть руки и смазывать их вазелином, глицерином или мазями по совету врача. Растворы для травления и электролиты нужно приготавливать при включенной вентиляции. Для защиты глаз от случайного попадания кислоты или других химических материалов рекомендуется пользоваться защитными очками. При разбавлении концентрированных кислот водой нужно обязательно вливать кислоту в воду, а не наоборот. Рабочие, занятые на шлифовально-полировальных станках, должны ежедневно после работы принимать горячий душ. Для защиты глаз от ранения и засорения работать на шлифовально-полировальных станках следует в защитных очках. При попадании раствора кислоты или щелочи на кожу или в глаза пораженные места нужно немедленно промыть струей воды. Если же в глаза попал хромовый электролит, его необходимо немедленно промыть 1-процентным раствором гипосульфита натрия. Для защиты носоглотки от вредного воздействия испарения хромовой ванны слизистую оболочку носа перед началом работы рекомендуется смазывать чистым вазелином или мазью, состоящей из трех частей вазелина и одной части ланолина. После окончания работы ванны с вредными выделениями (ванны хромирования, травления) нужно закрыть крышками. Количество хранимых огнеопасных веществ (органические растворители) не должно превышать суточного запаса. Гальванический участок необходимо обеспечить средствами пожаротушения. Снижение производственного травматизма во многом зависит от того, в каком состоянии находится оборудование и приспособления, используемые ремонтными рабочими. Прежде всего, оборудование и приспособления должны быть исправными и чистыми. При неисправном оборудовании руководитель должен вывесить табличку, указывающую, что работать на данном оборудовании не разрешается и обесточить его.

Управление оборудованием должно быть удобным и лёгким. Передаточные механизмы должны быть ограждены или закрыты защитными щитами. Все ограждения должны иметь электрическую или другую блокировку, отключающую механизмы оборудования, если опасная зона не закрыта. Электрический привод должен иметь заземление. Для установки и съёма кулачковых патронов, тяжёлых и средней массы необходимо применять безопасное захватное устройство. При работе на токарных станках особое внимание необходимо обращать на форму одежды, т.к. выступающие части зажимных приспособлений могут намотать на себя свисающие части ткани и нанести рабочему травму. Также необходимо внимательно осматривать рабочее место после закрепления деталей в приспособлениях, т.к. нередко несчастные случаи происходят при оставлении ключей и других инструментов в гнезде патронов или других зажимных крепёжных приспособлений. Все работы на токарных металлорежущих станках необходимо выполнять в защитных очках или использовать при работе защитные прозрачные щитки, экраны, ограждения, стружкоотводчики или стружкоуловители. При работе на поворотных стендах, используемых при ремонте должны быть фиксирующие приспособления для установки стенда в удобное для работы положение, а также приспособления, обеспечивающие быстрое и надёжное закрепление агрегатов и узлов автомобиля. Для удобства работы на стендах должно быть предусмотрено приспособление для хранения инструмента, а чтобы не загрязнять рабочего места - поддоны для сбора масла и промывочных жидкостей, стекающих из агрегатов. Стационарное оборудование необходимо устанавливать на фундамент и надёжно крепить болтами. Заключение

В курсовом проекте мною был разработан технологический процесс восстановления ведущего вала конической шестерни редуктора переднего моста, автомобиля ЗИЛ-131. Определены и рассчитаны технические нормы времени на основные технологические операции по устранению следующих дефектов: износ шейки вала под подшипник; износ шейки вала под шестерню; повреждение резьбы под гайки крепления фланца. Также в технологической части составлены и разработаны схемы технологического процесса восстановления данных дефектов; планы технологических операций; операционные карты и маршрутная карта на восстановление шейки под подшипник вала.

В конструкторской части мною описана конструкция приспособления, применяемого для закрепления вала-шестерни на подвеске при хромировании. В графической части проекта представлен ремонтный чертёж ведущего вала конической шестерни редуктора переднего моста ЗИЛ-131 с указанием дефектов и способов их устранения, а также чертёж приспособления указанного в конструкторской части.

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 127; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.24.134 (0.032 с.) |

= 100 кгс/мм

= 100 кгс/мм  ,

,  = 800 кгс/мм

= 800 кгс/мм  (1.9)

(1.9)

(1.12)

(1.12)