Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ тп механической обработки деталиСтр 1 из 5Следующая ⇒

Занятие 1 Тема: Анализ технологического процесса

Цель занятия: определить, исходя из анализа технологического процесса механической обработки детали, состояние заготовки, поступающей на заданную операцию, и определить технологические задачи, стоящие перед этой операцией.

Задание: сделать анализ технологического процесса механической обработки детали, обрабатываемой в условиях серийного производства. Исходные данные: 1. Чертеж детали (выбрать деталь по вариантам и выполнить чертеж детали с указанием всех размеров, отклонений, шероховатости и т.д. Указать технические условия на деталь); 2. Технологический процесс механической обработки детали (составить технологический процесс – указав последовательность операций); 3. Операция механической обработки детали (задана на выбранном варианте детали). Порядок выполнения работы: 1. Получить задание у преподавателя (исходные данные); 2. Выполнить чертеж детали. 3. Определить по чертежу: - поверхности, линии, оси от которых задано наибольшее количество размеров; - назначение поверхностей детали; - требования к точности размеров; - требования к точности взаимного расположения поверхностей детали. Установить какие требования чертежа относятся к операции, для которой разрабатывается приспособление. 4. Анализ технологического процесса механической обработки детали. В ходе анализа технологический процесс механической обработки разделяется на три части: I часть – до операции, для которой задано разработать приспособление; II часть – выполняется анализ технологической операции, на которую должно быть разработано приспособление; III часть – оставшаяся часть технологического процесса. 3.1. Анализ I (первой) части технологического процесса (обработки детали до операции, для которой разрабатывается приспособление). Прежде всего, необходимо установить, какие поверхности детали обработаны на этом отрезке технологического процесса, в каком порядке обрабатывались эти поверхности и какие остались в состоянии поставки, т.е. необработанны. Если у детали есть поверхности, прошедшие неоднократную обработку (предварительную, получистовую и т.д.), особое внимание уделить последней операции, на которой обрабатывалась анализируемая поверхность.

По результатам анализа вычертить эскиз заготовки, который она будет иметь после выполнения этой части технологического процесса. На эскизе следует указать размеры и точностные показатели, полученные в процессе обработки. 3.2. Анализ II (второй) части технологического процесса (операции, для которой разрабатывается приспособление). Определить: - какие поверхности заготовки обрабатываются на заданной операции; - какие размеры связывают обрабатываемые поверхности; - какая точность этих размеров; - использовались ли обрабатываемые поверхности на предшествующих операциях в качестве технологической базы; - какие требования к точности формы и взаимного расположения поверхностей необходимо обеспечить на выполняемой операции. Если требования к точности формы и взаимного расположения поверхностей отсутствуют, их определяют по таблицам (см. приложение 1). У становить: - модель металлорежущего станка, габаритные размеры стола станка, на котором будет установлено приспособление, и максимальные габаритные размеры заготовки, которая может быть установлена на столе (см. приложение 2); - режимы обработки заготовки (скорость обработки V, м/мин; подача S, мм/об; глубина резания t, мм). Если режимы обработки не заданы технологическим процессом, их следует определить расчетным путем по справочнику [2]; - материал режущей части инструмента, траекторию движения режущего инструмента в процессе обработки, направление вращения режущего инструмента (для сверла, фрезы, шлифовального круга и т.д.). По результатам анализа операции вычерчивается эскиз заготовки после обработки на заданной операции с указанием размеров, точности формы и взаимного расположения поверхностей. 3.3. Анализ III (третьей) части технологического процесса (обработки детали после операции, для которой разрабатывается приспособление). Установить: - окончательный метод обработки: - поверхностей, обрабатываемых на заданной операции; - поверхностей, которые могут быть использованы как возможные технологические базы и поверхности, воспринимающие действие силы закрепления на последующих операциях с целью устранения на них возможных повреждений или следов, остающихся от контакта с деталями приспособления (установочными элементами, механизмом закрепления и т.д.).

4. Сделать вывод. Содержание отчета: 1. Название работы; 2. Цель работы; 3. Задание; 4. Исходные данные; 5. Анализ первой части технологического процесса; 6. Анализ второй части технологического процесса; 7. Анализ третьей части технологического процесса; 8. Вывод.

ПРИМЕР ОФОРМЛЕНИЕ РАБОТЫ №1. Практическое занятие №1 Тема: Анализ технологического процесса Цель занятия: … Задание: … Исходные данные: 1. Чертеж детали «Седло» (см. рис. 1.1 выполнен на основе выданного задания); 2. Технологический процесс механической обработки (см. рис. 1.1 выполнен на основе выданного задания); 3. Заданная операция: «020 Фрезерная» (выполнен на основе выданного задания).

Рисунок 1.1 Чертеж детали «Седло» и технологический процесс ее обработки

Материал детали (см. приложение 2): 12Х18Н9Т – сталь коррозионно-стойкая и жаропрочная. Применение: сварная аппаратура, трубы, детали печной арматуры, теплообменники, муфели, листовые и сортовые детали. Физико-механические свойства: - E = 195000 МПа = 195 ГПа – модуль упругости; μ = 0,4 – коэффициент Пуассона; - ρ = 7900 кг/куб. м – плотность; - σв = 540 МПа; σт = 195 МПа – предел прочности и предел текучести.

Занятие 2 Тема: Анализ схемы базирования и выбор установочных элементов приспособления

Перед обработкой заготовка базируется на приспособлении на специальных установочных опорах. Конструкции опор для базирования заготовки зависят от многих факторов. Определяющими факторами являются: геометрическая форма базируемой заготовки; размеры, определяющие положение обрабатываемой поверхности заготовки; геометрическая форма поверхностей, от которых задается это положение и др.

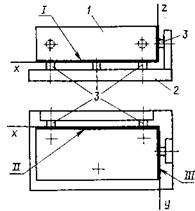

На рис. 1 показана схема базирования заготовки при обработки. Технологическими базами будут поверхности I, II и III. При данной схеме базирования заготовка лишена всех шести степеней свободы и занимает вполне определенное положение относительно принятой системы координат.

Рисунок 1. Базирование детали

Поверхность I, лишающую заготовку или изделие трех степеней свободы - перемещения вдоль одной координатной оси (z) и поворотов вокруг двух других осей (х и у), - называют установочной базой. Поверхность II, лишающую заготовку или изделие двух степеней свободы - перемещения вдоль одной координатной оси (у) и поворота вокруг другой оси (z), - называют направляющей базой. Поверхность III, лишающую заготовку или изделие одной степени свободы - перемещения вдоль одной координатной оси (х) или поворота вокруг оси, - называют опорной базой. Погрешность базирования εб возникает в процессе базирования заготовок в приспособлениях и определяется как предельное поле рассеивания расстояний между измерительной и установочной поверхностями в направлении выдерживаемого размера. Приближенно εб можно оценить величиной размаха - разностью между наибольшим и наименьшим значениями указанного расстояния. Величина εб зависит от принятой схемы базирования и точности выполнения базовой поверхности заготовок, включая отклонения размера, формы и взаимного расположения поверхностей. Значение погрешности базирования εбопределяют при помощи соответствующих геометрических расчетов или путем анализа размерных цепей, что дает в ряде случаев более простое решение задачи.

Основные принципы базирования заготовок: 1. При высоких требованиях к точности обработки для базирования заготовок необходимо выбирать такую схему базирования, которая обеспечит наименьшую погрешность εб. 2. Для повышения точности деталей необходимо применять принцип совмещения баз: совмещать технологическую и измерительную базов. 3. Целесообразно соблюдать принцип постоянства базы. При перемене баз в ходе технологического процесса точность обработки снижается из-за погрешности взаимного расположения новых применяемых ранее базовых поверхностей. Установочными элементами и устройствами называются детали и механизмы приспособлений, обеспечивающие правильное и однообразное расположение обрабатываемых поверхностей заготовок относительно инструмента. Требование, предъявляемые к установочным элементам Число и расположение установочных элементов должно обеспечивать необходимое базирование заготовки, устойчивость и жесткость ее закрепления. Излишнее число установочных элементов всегда приводит к появлению неопределенности базирования. Для обеспечения устойчивого положения заготовки в приспособлении расстояние между опорами выбирают возможно большим (в пределах габаритов заготовки). Рабочие поверхности установочных элементов должны быть небольших размеров. Это необходимо для уменьшения влияния неточности изготовления технологической базы и ее макронеровностей, на величину погрешности базирования. Установочные элементы не должны портить базовые поверхности заготовки при установк, особенно, когда эти поверхности обработаны окончательно. Установочные элементы должны быть жесткими и обеспечивать надежное сопряжение их с корпусом приспособления. Порядок выполнения работы: 1. На основании анализа технологического процесса установить поверхности заготовки, которые могут быть использованы в качестве технологических баз; 2. Выбрать и обосновать 1-2 возможные схемы базирования заготовки и комплекты технологических баз; 3. Оценить каждый вариант базирования с точки зрения возникновения погрешности базирования εб;

4. Выбрать окончательную схему базирования и комплект технологических баз для последующих расчетов; 5. Для выбранного варианта схемы базирования выбрать тип установочных элементов (пластины опорные, установочные пальцы, призмы и т.д.) и вычертить эскиз этих элементов с указанием стандартов, соответствующих размеров и технических требований к ним (см. приложение 8). Содержание отчета: 1. Титульный лист; 2. Цель работы; 3. Задание; 4. Исходные данные; 5. Описание поверхностей заготовки, которые могут быть использованы в качестве технологических баз; 6. Эскизы возможных схем базирования; 7. Расчет погрешностей базирования для каждой предложенной схемы базирования; 8. Вывод по выбору окончательной схемы базирования; 9. Эскизы установочных элементов.

ПРИМЕР ОФОРМЛЕНИЕ РАБОТЫ №2. Практическое занятие №2 Тема: Анализ схемы базирования и выбор установочных элементов приспособления Цель занятия: … Задание: …

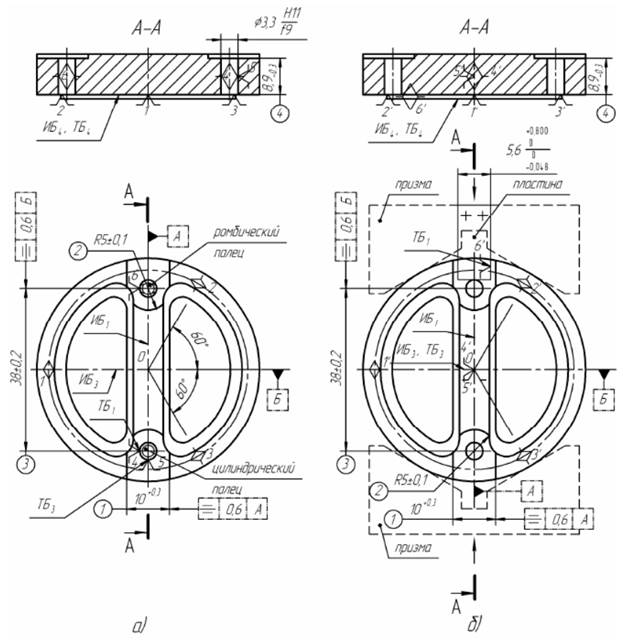

Выбираются варианты схем базирования заготовки (см. рис. 2.1).

Рисунок 2.1 Варианты схем базирования заготовки: а – для схемы базирования 1; б – для схемы базирования 2

Комплект технологических баз для схемы базирования 1 (рис. 2.1, а): - Установочная база (точки 1, 2, 3); - Направляющая база (точки 4, 6); - Опорная база (5). Анализ погрешностей базирования для схемы 1 (см. рис. 2.2, а):

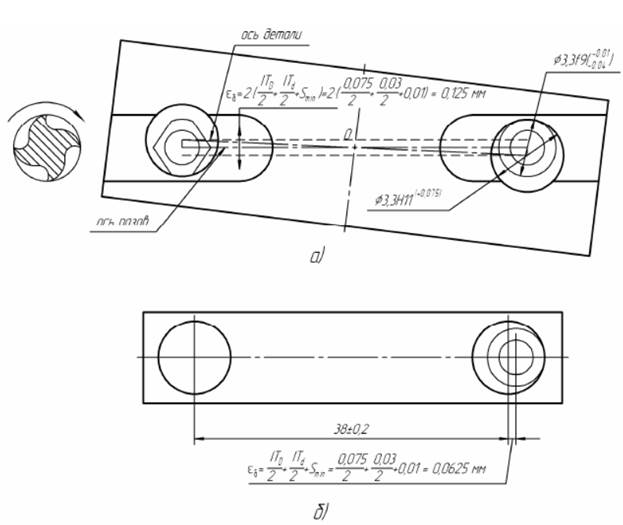

Рисунок 2.2 Схемы определения погрешностей базирования: а – для схемы базирования 1; б – для схемы базирования 2

1. На размер (р-р) 1 – 10+0,3 погрешность базирования εб ≠ 0, т.к. технологическая база (точки 4, 6) не совпадает с измерительной базой А, и определяется поворотом заготовки вокруг точки О за счет зазоров между пальцами и отверстиями (рис. 2.3, а):

где ITD, ITd - допуски на диаметры отверстия и цилиндрического и ромбического пальцев соответственно, мм; Smin – гарантированный минимальный зазор (для посадки H/h: Smin = 0), мм. Полученное значение погрешности базирования должно быть меньше общего допуска расположения – допуска симметричности пазов, относительно оси детали – базы А: εб =125 мкм < 2. На р-р 2 – R5±0,1 погрешность базирования εб = 0, т.к. радиус пазов определяется фрезой; 3. На р-р 3 - 38±0,2 погрешность базирования εб ≠ 0, т.к. технологическая база – точка 5 не совпадает с измерительной базой Б, и определяется смещением заготовки за счет зазора между цилиндрическим пальцем и отверстием в направлении оси А (рис. 2.3, б)

Полученное значение погрешности базирования должно быть меньше общего допуска расположения – допуска симметричности пазов, относительно оси детали – базы Б: εб =62,6 мкм < 4. На р-р 4 – 8,9-0,3 погрешность базирования εб = 0, т.к. технологическая база (точки 1, 2, 3) совпадает с измерительной базой.

Рисунок 2.3 Схема расчета погрешностей базирования схемы 1: а – на размер 10+0,3; б – на размер 38±0,2

Комплект технологических баз для схемы базирования 2 (рис. 2.1, б):

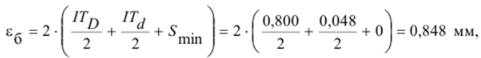

- Установочная база (точки 1, 2, 3); - Направляющая база (точки 4, 6); - Опорная база (5). Анализ погрешностей базирования для схемы 2 (см. рис. 2.2, б): 1. На размер (р-р) 1 – 10+0,3 погрешность базирования εб ≠ 0, т.к. технологическая база (точки 4', 6') не совпадает с измерительной базой А, и определяется поворотом заготовки вокруг точки О за счет зазора между пластиной и фрезерованным пазом (рис. 2.4):

Полученное значение погрешности базирования должно быть меньше общего допуска расположения – допуска симметричности пазов, относительно оси детали – базы А: εб = 848 мкм > 2. На р-р 2 – R5±0,1 погрешность базирования εб = 0, т.к. радиус пазов определяется фрезой; 3. На р-р 3 - 38±0,2 погрешность базирования εб = 0, т.к. технологическая база (точка 5') совпадает с измерительной базой; 4. На р-р 4 – 8,9-0,3 погрешность базирования εб = 0, т.к. технологическая база (точки 1', 2', 3') совпадает с измерительной базой.

Рисунок 2.4 Схема расчета погрешности базирования на размер 10+0,3 схемы 2

В результате анализа погрешностей базирования схем 1 и 2, можно сделать вывод, что оптимальной по точности выполнения размеров является схема закрепления 1. Для выбранной схемы закрепления 1 выбираются типы установочных элементов (см. рис. 2.5): - опоры постоянные: опора h6 7034-0263 ГОСТ 13440-68 (приложение 8)[1, том 1 - с. 327, табл. 3]; - палец установочный цилиндрический постоянный: палец 3,3f9 7030-0902 ГОСТ 12209-66 (приложение 8)[1, том 1 - с. 353, табл. 21]; - палец установочный цилиндрический срезанный постоянный: палец 3,3f9 7030-0922 ГОСТ 12210-66 (приложение 8)[1, том 1 - с. 353, табл. 21];

Рисунок 2.5 Установочные элементы приспособления: а - опора h6 7034-0263 ГОСТ 13440-68; б - палец 3,3f9 7030-0902 ГОСТ 12209-66; в - палец 3,3f9 7030-0922 ГОСТ 12210-66

Вывод: формулируется по результатам выполненной работы

Занятие 3 Тема: Расчет сил, действующих на заготовку при обработке

После базирования, обрабатываемая заготовка должна быть надежно закреплена на приспособлении. Необходимая сила закрепления Q определяется из условия равновесия заготовки под действием всех приложенных к ней сил, с учетом ее массы: Q т = P - mg - F тр, где Q т - теоретическая или расчетная сила закрепления; P - сила резания; mg - вес; F тр - сила трения. После определения Q т определяется принятая сила закрепления Q: Q = K · Qт , где K = 2...2,5 - коэффициент запаса.

Цель занятия: изучить методику расчета сил, действующих на заготовку при ее закреплении в приспособлении и обработке. Задание: сделать анализ сил, действующих на заготовку в процессе механической обработки на заданной операции для выбранной схемы базирования и определить оптимальное направление действия силы закрепления. Исходные данные: отчеты по занятиям 1 и 2. Порядок выполнения работы: 1. Вычертить схему базирования заготовки (из вывода в отчете по практическому занятию 2); 2. Выбрать возможные направления действия силы закрепления на заготовку при обработке (составить варианты действия силы закрепления Q); 3. Определить силы, действующие на заготовку в процессе ее обработки, и направления их действия для каждого предложенного варианта схемы закрепления. Привести схемы сил; 4. Определить силу резания P и ее составляющие P x, P y и P z, действующие в процессе обработки на заготовку (см. приложение 5, 6). Привести расчет сил; 5. Рассчитать силы закрепления Q i, действующие на заготовку, для каждого предложенного варианта схемы закрепления i; 6. Определить погрешность закрепления εзi заготовки для каждого обрабатываемого размера во всех предложенных вариантах схемы закрепления (см. приложение 7); 7. Выбрать оптимальный вариант закрепления заготовки, используя следующие критерии: Q i = min и погрешность закрепления εзi = min. Содержание отчета: 1. Титульный лист; 2. Цель работы; 3. Задание; 4. Исходные данные; 5. Схема базирования заготовки с вариантами направления силы закрепления Q i, приложенной к заготовке; 6. Расчет силы резания P и ее составляющих; 7. Расчет силы закрепления Q для каждого из предложенных вариантов: - схема базирования заготовки с указанием направления действующих на нее сил; - расчет сил, действующих на заготовку; 8. Расчет погрешности закрепления εзi каждого размера заготовки во всех вариантах схем закрепления; 9. Вывод по выбору варианта направления действия силы закрепления; 10. Привести схему установки заготовки.

ПРИМЕР ОФОРМЛЕНИЕ РАБОТЫ №3. Практическое занятие №3 Тема: Расчет сил, действующих на заготовку при обработке

Цель занятия: … Задание: …

В связи с тем, что в качестве технологической базы используются отверстия, возможное направление силы закрепления должно быть вертикальное (по оси y), т.к. цилиндрический и ромбический пальцы не должны воспринимать нагрузку (см. рис. 3.1).

Рисунок 3.1 Схема расчета силы закрепления Q

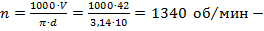

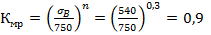

Определяется главная составляющая силы резания P – окружная сила Pz (см. приложение 5)[2, том 2 - с. 406]:

где

Ср=82; х=0,75; у=0,6; u=1,0; q=0,86; w =0 - коэффициенты для условий фрезерования плоскостей и уступов деталей из жаропрочной стали 12Х18Н9Т концевыми фрезами [2, том 2 - с. 412, табл. 83];

Мощность резания [2, том 2 - с. 411]: (мощность электродвигателя привода главного движения станка) – условие выполняется. Определяется сила закрепления Q (см. рис. 3.1):

∑ Fy =0: 3 N - QT - mg = 0; QT =3 N – mg (1)

Принимается, что N1=N2=N3=N. Тогда

F тр1 = F тр2 = F тр3 = F тр = f · N →

где f =0,15 - коэффициент трения.

∑ M 0 = 0: Pz · rz – 3 F тр · r тр =0;

В результате подстановки (3) → (2) → (1), получаем:

Q = Qт · К = 11028 · 2 = 22056 Н, где K =2 – коэффициент запаса.

Для данного варианта приложения силы закрепления Q погрешность закрепления εз будет только у выполняемого размера 8,9-0,3, который определяет высоту паза, т.к. совпадают направления действия силы закрепления и этого размера. Погрешность закрепления εз определяют по следующей формуле (см. приложение 7)[1, том 1 - с. 530, табл. 11]:

ΔQ = 0,1 · Q = 0,1· 22056 = 2206 Н – колебания силы закрепления Q (примем для расчета – 10% от Q); σт = 195 МПа – предел текучести материала заготовки (12Х18Н9Т); Rmax з = 6 · Raз = 6 · 6,3 = 37,8 мкм - наибольшая высота неровностей профиля базы заготовки;

кривой опорной поверхности, характеризующий условия контакта базы заготовки с опорой; νз = 2,2; bз = 0,4 - безразмерные параметры опорной кривой для условий фрезерования торцовыми фрезами стальных заготовок [1, том 1 - с. 531, табл. 13]; Wз = 7 мкм; Rвз = 250 мкм – высота и длина волны базы заготовки для условий фрезерования торцовыми фрезами стальных заготовок [1, том 1 - с. 531, табл. 13]; c'= 5,24 - безразмерный коэффициент стеснения, характеризующий степень упрочнения поверхностных слоев обработанных баз заготовки; баз заготовки; θ=(1-μ о2)/Ео +(1-μз2)/Ез = (1-0,32)/210+(1-0,42)/195=8,6·10-3 1/ГПа - упругая постоянная материалов контактирующих заготовки и опоры; Eо = 210 ГПа; Eз = 195 ГПа; μо = 0,3; μз = 0,4 - модули упругости и коэффициенты Пуассона материала опоры (У7А) и заготовки (12Х18Н9Т) соответственно;

ΔRmax з = 15 мкм [1, том 1 - с. 531, табл. 13];

ΔWз ≈ Wз = 7 мкм; ΔRвз ≈ Rвз [1, том 1 - с. 531, примечание к табл. 13];

ε з.и = 0 - составляющая силы закрепления, связанная с износом опорной поверхности установочного элемента; β = 0° - угол между направлением выдерживаемого размера и направлением наибольшего перемещения. Полученное значение погрешности закрепления εз = 8,0 мкм меньше допуска на выполняемый размер 8,9-0,3, равный 300 мкм. Вывод: формулируется по результатам выполненной работы.

Занятие 4 Тема: Выбор механизма закрепления

Постоянство силы закрепления, препятствующей смещению обрабатываемой заготовки под действием приложенных к ней сил, обеспечивается механизмами закрепления. Разработано множество конструктивных исполнений механизмов закрепления. Общим для всех механизмов закрепления является то, что каждый из них состоит из двух и более элементарных звеньев. Каждое звено имеет свое функциональное назначение и в зависимости от него свои конструктивные размеры и особенности конструкции, которые нужно установить в выполняемой работе.

Цель занятия: изучить основные методы разработки и обоснования схем механизмов закрепления деталей в приспособлениях. Задание: Для выбранной схемы установки заготовки в приспособлении и поверхности заготовки, на которую действует сила закрепления Q, разработать и обосновать схему механизма закрепления. Исходные данные: отчеты по занятиям 1, 2 и 3. Порядок выполнения работы: 1. Получить задание у преподавателя; 2. Разработать возможные варианты механизмов закрепления (минимум - два); 3. Дать краткое обоснование назначению каждого элементарного звена механизмов закрепления; 4. Разработать конструкции соединений отдельных звеньев в механизмах закрепления; 5. Исходя из размеров рабочего пространства металлорежущего станка, конструктивно назначить размеры звеньев механизмов закрепления. Содержание отчета: 1. Титульный лист; 2. Тема занятия; 3. Цель работы и задание; 4. Исходные данные; 5. Схемы механизмов закрепления; 6. Обоснование назначения звеньев механизмов закрепления; 7. Эскизы конструкций соединений и креплений звеньев механизмов закрепления между собой и крепления отдельных звеньев к корпусам приспособления.

ПРИМЕР ОФОРМЛЕНИЕ РАБОТЫ №4. Практическое занятие №4 Тема: Выбор механизма закрепления Цель занятия: … Задание: …

Выбираются механизмы закрепления (см. приложение 9). Варианты механизмов закрепления представлены на рис. 4.1.

Рисунок 4.1 Схемы механизмов закрепления: а – механизм 1; б – механизм 2

Рисунок 4.2 Конструктивная схема механизма закрепления 1: 1 – заготовка; 2 – установочные элементы (опоры); 3 – корпус; 4 – рычаг; 5 – ролик; 6 – клин; 7 – гидроцилиндр; 8 – впускное отверстие; 9 – выпускное отверстие; 10 – пружина; 11 - выточка

Рисунок 4.3 Конструктивная схема механизма закрепления 2: 1 – заготовка; 2 – установочные элементы (опоры); 3 – корпус; 4 – рычаг; 5 – ролик; 6 – клин; 7 – гидроцилиндр; 8 – впускное отверстие; 9 – выпускное отверстие; 10 – пружина; 11 - выточка

Краткое описание работы механизмов закрепления 1 (рис. 4.2) и 2 (рис. 4.3): в процессе закрепления, масло поступает через впускное отверстие 8 в гидроцилиндр 7, давление масла передается на поршень, соединенный с клином, нагрузка с которого передается, через ролик 5, на рычаг 4, который непосредственно закрепляет заготовку 1. Обратный ход рычага 4 обеспечивается пружиной 10. Выточки 11 в поршне и крышке обеспечивают первоначальное давление при разжиме и зажиме заготовки 1 соответственно.

Вывод: формулируется по результатам выполненной работы.

Занятие 5 Тема: Силовой расчет механизмов закрепления

Силовой расчет механизма закрепления необходим для разработки конструкций составляющих его звеньев. Поэтому, прежде всего, в выбранном механизме закрепления выделяются элементарные звенья (рычаги, клинья, плунжеры и т.д.). Затем делается расчет сил, действующих на каждое элементарное звено. Расчет начинается с первого звена, обеспечивающего необходимую силу закрепления Q. Заканчивается расчет звеном, связывающим механизм закрепления с силовым устройством, например, пневмоцилиндром.

Цель занятия: изучить методики расчета сил, действующих как на весь механизм закрепления в целом, так и на отдельные составляющие его звенья. Задание: для выбранных схем механизмов закрепления провести расчет действующих сил и выбрать вариант механизма закрепления по минимальной величине силы N0, действующей на входное звено. Исходные данные: отчеты по занятиям 1, 2, 3 и 4. Порядок выполнения работы: 1. Получить задание у преподавателя; 2. Разделить механизм закрепления заготовки на элементарные составляющие звенья (см. п. 3 отчета по занятию 4); 3. Определить силы, действующие на каждое элементарное звено. Расчет сил следует производить с первого звена, закрепляющего заготовку в приспособлении. Исходными данными для расчета сил, действующих на первое звено, служат сила закрепления Q (см. занятие 3) и размеры звена, принятое конструктивно (см. занятие 4); 4. Сделать анализ сил, действующих в каждом механизме. Содержание отчета: 1. Титульный лист; 2. Тема занятия; 3. Цель работы и задание; 4. Исходные данные; 5. Схема элементарных звеньев механизма закрепления №1 с указанием сил, действующих на каждое звено; 6. Расчет сил, действующих на 1-й механизм; 7. Схема элементарных звеньев механизма закрепления №2 с указанием сил, действующих на каждое звено; 8. Расчет сил, действующих на 2-й механизм (повторить пункты 6 и 7 для второго механизма); 9. Вывод.

ПРИМЕР ОФОРМЛЕНИЕ РАБОТЫ №5. Практическое занятие №5 Тема: Силовой расчет механизмов закрепления

Цель занятия: … Задание: …

МЕХАНИЗМ ЗАКРЕПЛЕНИЯ 1 1. Расчет рычажного механизма (рис. 5.1): Обозначение: Р – полюс сил. Дано: Q =22056 Н – сила закрепления (см. занятие 3); f = 0,15 - коэффициент трения; φ=arctg(f) = arctg(0,15) = 8,530; α0 = 200 - угол клина (выбирается конструктивно). Длины рычагов принимаются в следующей зависимости a / b=1

Занятие 6 Тема: Кинематический расчет механизмов закрепления заготовки в приспособлении

Кинематический расчет необходим для определения рабочего хода каждого звена механизма закрепления и, как следствия, рабочего хода силового устройства. В первую очередь определяется рабочий ход первого звена, обеспечивающего закрепление заготовки. Расчет его рабочего хода ведется из условия свободной установки и снятия заготовки с приспособления. Затем определяются рабочие ходы. Затем определяются рабочие ходы остальных звеньев. Расчет заканчивается определением рабочего хода, связанного с силовым устройством.

Цель занятия: изучить методику кинематического анализа механизмов применительно к механизму закрепления заготовок в приспособлении для механической обработки. Задание: сделать сравнительный кинематический анализ механизмов закрепления заготовки и выбрать оптимальный вариант в зависимости от сил Q и N, длины хода силового механизма L и скорости V. Исходные данные: отчеты по занятиям 1, 2, 3, 4 и 5. Порядок выполнения работы: 1. Получить задание у преподавателя. Изучить чертеж детали, технологический процесс механообработки, содержание операции и отчеты по занятиям 1 - 5; 2. Вычертить в масштабе схемы механизмов закрепления. Указать два крайних положения механизмов закрепления (положение для закрепленной заготовки и положение, в котором обеспечивается свободная установка и снятие заготовки); 3. В зависимости от перемещения звена, обеспечивающего закрепление заготовки, определить величину перемещения входного звена L, связанного с силовым механизмом закрепления заготовки; 4. В каждом механизме закрепления заменить действие силового механизма кулачковым механизмом и построить графики пути и скорости; 5. Сделать сравнительный анализ механизмов закрепления. Выбрать окончательный вариант механизмов закрепления. Содержание отчета: 1. Титульный лист; 2. Тема занятия; 3. Цель работы и задание; 4. Исходные данные; 5. Вычертить схему механизма №1, как указано в п.2 «Порядок выполнения работы»; 6. Привести расчет перемещений звеньев механизма закрепления с целью определения величины L; 7. Вычертить схему перемещения L входного звена от кулачкового механизма и привести график пути; 8. Построить график изменения скорости V и ускорения a входного звена; 9. Повторить пункты 5, 6, 7 и 8 для второго механизма; 10. Сделать сравнительный анализ механизмов закрепления по параметрам N, L, V и Q; 11. Вывод.

ПРИМЕР ОФОРМЛЕНИЕ РАБОТЫ №6. Практическое занятие №6 Тема: Кинематический анализ механизмов закрепления заготовки в приспособлении

Цель занятия: … Задание: …

На рис. 6.1 показан механизм закрепления, построенный в масштабе, в двух крайних положениях, соответствующих моменту закрепления и раскрепления заготовки. Из условия свободной установки и снятия заготовки, длина хода рычага Lвых = 12 мм. В результате геометрических построений, длина хода клина - Lвх = 7,35 мм. Силовой механизм в виде гидроцилиндра заменяется круглым кулачком с эксцентриситетом e = 7,35 мм и углом закрепления 80°. Графики пути и скорости клина, при закреплении заготовки поворотом кулачка на 80°, показаны на рис. 6.2.

Рисунок 6.1 Кинематический анализ механизма закрепления 1 с кулачковым силовым механизмом: 1 – в момент закрепления; 2 – в момент раскрепления

Рисунок 6.2 Графики пути Lвх и скорости V клина в зависимости от угла поворота кулачка α: а – график пути; б – график скорости

График скорости Vвх клина (рис. 6.2, б) строится при помощи графического дифференцирования графика перемещений клина Lвх методом хорд. Кинематический анализ для механизма закрепления 2 аналогичен рассмотренному анализу механизма закрепления 1. Вывод: формулируется по результатам выполненной работы.

Варианты заданий Вариант 1 Фрезеровать лыску, выдерживая требуемые парамет ры

Вариант 2 Сверлить отверстие, выдерживая требуемые параметры точности

Вариант 3 Фрезеровать поверхность F, выдерживая требуемые параметры

|

|||||||||

|

Последнее изменение этой страницы: 2019-12-15; просмотров: 767; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.220.120 (0.266 с.) |

= 600 мкм – условие выполняется.

= 600 мкм – условие выполняется.

частота вращения фрезы;

частота вращения фрезы; - поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости [2, том 2 - с. 362, табл. 9];

- поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости [2, том 2 - с. 362, табл. 9];

– площадь опор (n = 3 – кол-во опор);

– площадь опор (n = 3 – кол-во опор);

- составляющая силы резания, вызванная неоднородностью шероховатости базы заготовки;

- составляющая силы резания, вызванная неоднородностью шероховатости базы заготовки; - составляющая силы резания, вызванная неоднородностью волнистости базы заготовки;

- составляющая силы резания, вызванная неоднородностью волнистости базы заготовки;