Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание установки и принцип работы

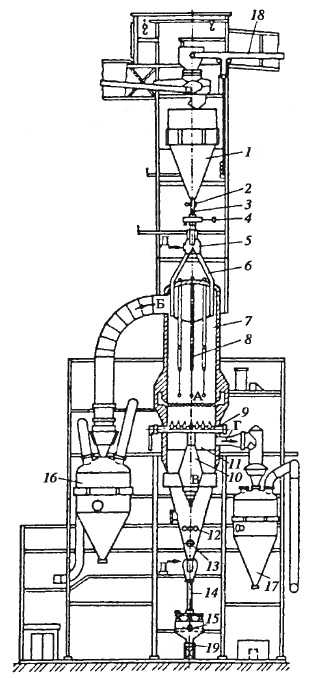

Установка металлизации представляет собой совокупность аппаратов и устройств, взаимосвязанная работа которых обеспечивает решение задач по выпуску продукции необходимо качества и минимальными затратами. На рисунке 2 представлен общий вид шахтной печи для металлизации руды по способу Мидрекс.

Рисунок 1 – Общий вид установки металлизации по способу Мидрекс Основным объектом, в котором и происходит восстановление, является шахтная печь. Это агрегат с противоточным принципом работы, в котором при помощи загрузочного устройства шихтовые материалы, за счет вдувания инертного газа под давлением 400-500 Па, непрерывно опускаются под действием силы тяжести, проходя последовательно зону восстановления высотой 8 метров от уровня ввода восстановителя, промежуточную зону, которая представляет собой расстояние между горизонтом фурм и коробами, и зону охлаждения. Газ-восстановитель подается в нижнюю часть зоны восстановления через фурмы и поднимается вверх. В зоне восстановлении происходит нагрев и частичное науглероживание продукта. В промежуточной зоне обеспечивается разделение потоков восстановительного и охлаждающего газов, а также дальнейшее науглероживание. В зоне охлаждения происходит охлаждение железа поступающим из газораспределительного устройства и уходящим впоследствии через коробы в скруббер потоком рециркулирующего газа до 20-40 градусов, в верхней ее части – частичное науглероживание за счет оксида углерода в охлаждающем газе. В нижней части шахтной печи располагается маятниковое разгрузочное устройство, которого при помощи питателей постоянного действия в виде водоохлаждаемых и неводоохлаждаемых валов валов контролирует скорость схода шихтовых материалов, для контроля сплошности потока используются радиационные датчики, для контроля температуры и состава газа по горизонтали зоны восстановления – обсадные трубы (зонды) из жаростойкой стали, в которых расположены хромель-алюмелевые термопары.

В ходе процесса восстановления образуется достаточное количество пыли, собирающаяся в газе, который затем поддается очистке. Через трубу Вентури запыленный колошниковый газ при температуре 150-500 градусов попадает в скруббер. Вода, подаваемая через сопло в горловину, коагулирует частицы пыли, увеличивая их массу. Для предотвращения оседания пыли на внутренней стенке кожуха трубы предусмотрено ее омывание при помощи форсунок с тангенциальным вводом воды. На выходе скорость частиц пыли увеличивается, и они направляются на поверхность воды, которая находится в конусе скруббера. Пыль оседает в зумпфе, а газ поступает в слой насадки и движется в противотоке с водой, после чего его температура падает до температуры воды. Далее при помощи перегородки поток разделяется на идет на последующие нужды: 30% - на отопление реформера, 70% - на конверсию.

Технологический газ поступает на компрессоры, где происходит его сжатие до 0,22 МПа, при этом температура его поднимается до 75-77 градусов, за счет впрыскивания воды повышается содержание влаги. Затем газ подается в холодильник, где он охлаждается водой и определяется содержание в нем водорода, и поступает через каплеотделитель в смеситель, где смешивается с природным газом. Предварительно нагретая до 400 градусов в рекуператоре смесь поступает в реформер. Там из смеси технологического и природного газов за счет конверсии производится конвертированный газ, используемый непосредственно для восстановления шихтовых материалов, в зависимости от температуры размягчения которых корректируется температура восстановителя в специальных холодильниках. Охлаждение происходит технической водой, после чего низкотемпературный газ возвращается в основной поток, где одновременно туда же происходит подача природного газа в количестве, обеспечивающим заданную концентрацию метана в зоне восстановления. Удаление дымовых газов в реформере обеспечивается теплообменным аппаратом рекуперативного типа.

Горячий запыленный охлаждающий газ, представляющий собой смесь восстановительного и дымовых газов, через газоотводы из шахтной печи направляется в скруббер охлаждающего газа, конструкция и работа которого аналогична скрубберу колошникового газа, за исключением отсутствия разделения газовых потоков. Очищенный газ подается на вход компрессора, где его расход регулируется путем сброса части газа на вход компрессора по байпасу. Капельная влага отделяется путем прохождения им через циклонный каплеотделитель. Наконец, через газораспределитель, установленный в зоне охлаждения печи, он вдувается опускающуюся вниз шихту. При организации технических мероприятий, связанных с обслуживанием непосредственно шахтной печи, установка переводится в режим холостого хода. Альтернативный режим – рабочий, при котором установка металлизации работает непрерывно, производя метализованный продукт. Процесс ХиЛ-III Около 25% губчатого железа производится на установках прямого восстановления, работающих по мексиканской технологии HYL-III. Данный способ позволяет перерабатывать в качестве железосодержащего материала окатыши разного сорта и смеси окатышей и кусковой руды. В качестве восстановителя используется природный газ, который, будучи очищенным, пропускается через слой ZnO вместе водяным паром в соотношении 2,4 для удаления серы в заполненную никелевым катализатором трубку, в которой происходит реакцию расщепления газа на СО и водород. Тепло, необходимое для этой реакции достигается в результате сжигания природного газа в смеси с остаточным газом процесса восстановления. Энергия дымовых газов полно используется в теплообменных аппаратах и на установках предварительного нагрева газа-восстановителя.

|

||||||

|

Последнее изменение этой страницы: 2019-12-14; просмотров: 194; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.42.49 (0.005 с.) |