Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Преимущества и недостатки роторного буренияСтр 1 из 20Следующая ⇒

Классификация КНБК для строительства наклонно-направленных скважин. По назначению КНБК делят на 2 группы: 1. Компоновки, предназначенные для управления зенитным углом и азимутом ствола наклонной скважины. Эту группу составляют ориентируемые отклоняющие приспособления (ОТС, турбобур с кривым переводником, компоновки, включающие турбобур с эксцентричным ниппелем, турбинные отклонители типа ТО и шпиндель-отклонители (ШО)). 2. Компоновки для управления только зенитным углом. К этой группе относятся неориентируемые отклоняющие (стабилизирующие) компоновки (ОТШ, компоновки с центраторами или стабилизаторами, калибраторами). Виды ориентируемых компоновок бурильной колонны Ориентируемые компоновки используются для бурения участка набора зенитного угла и для исправления параметров кривизны, если фактический профиль скважины значительно отличается от проектного. Механизмы искривления: · кривой переводник, · турбинный отклонитель (ТО), · отклоняющие системы на базе ВЗД, · электробуры с механизмами искривления, · системы с накладками (отклоняющие), · системы с шарнирными элементами, · в роторном бурении: отклоняющие клинья в сочетании с шарнирными отклонителями. С целью управления зенитным углом и азимутом, т.е. для управления пространственным искривлением используют на практике все возможные отклоняющие устройства, основным элементом которых является кривой переводник (КП). Назначение КП — создать искусственный изгиб в нижней части компоновки, т.е. провоцировать процессы фрезерования стенки скважины и асимметричного разрушения забоя. КП могут иметь углы перекоса в 1°; 1°30′; 2°; 2°30′; 3°; 3°30′ и 4°. Чем ближе КП установлен к долоту, тем выше интенсивность изменения параметров кривизны. Для управления пространственным искривлением скважины необходимо ориентирование отклоняющей компоновки по заданному азимуту. С этой целью строится так называемый магнитный круг. Причем в зависимости от того, в каком положении находится отклонитель, будут зависеть параметры искривления скважины на данном участке.

Современные забойные двигатели — отклонители: 1. турбинные — ОТС, ОТ, ОШ — специально сконструированные; 2. турбобуры с кривыми переводниками; 3. винтовые типа Д1, Д2; для горизонтального бурения ДГ; 4. электробуры с МИ типа Э170-8; Э185-8; Э215-8; Э240-8; Э250-16. Компоновки с турбинным отклонителем и кривым переводником над ним, а также компоновки с отклонителем Р-1 следует применять в тех случаях, когда ожидается значительное расширение ствола.

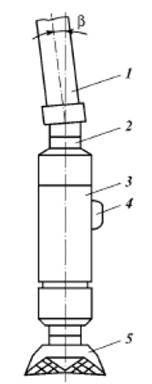

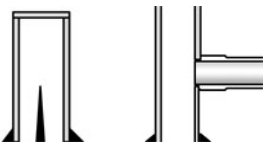

Рис. Отклоняющее устройство с накладкой: 1 — бурильные трубы; 2 — кривой переводник; 3 — турбобур; 4 — накладка; 5 — долото. Основное условие эффективного управления траекторией долота — обеспечение минимального зазора (либо полное исключение его) между наружным диаметром центратора и стенкой скважины. Необходимо исключить либо значительно уменьшить износ рабочих элементов во время спускоподъемных операций и добиться полноразмерности центраторов в процессе работы долота. В значительной мере этим требованиям отвечают центраторы с изменяемой геометрией центрирующих элементов. Комбинированные РУС Одной из последних разработок в области управляемых систем является гибридная РУС – устройство, сочетающее в себе характеристики систем с отклонением долота и с направлением долота. Примером такой РУС является PowerDrive Archer производства Schlumberger. В этой системе не используются выдвигаемые наружу башмаки для оказания давления на стенки скважины. Вместо этого четыре поршня привода внутри УБТ нажимают на цилиндрический поворотный хомут, который вращается на универсальном шарнире, ориентируя долото в желаемом направлении. Кроме того, четыре лопасти стабилизатора, расположенные на внешней части хомута над универсальным шарниром, оказывают боковое усилие на долото при контакте со стенкой скважины, что заставляет РУС работать в режиме системы с отклонением долота. Такая РУС имеет более низкий риск отказа или повреждения, поскольку все подвижные детали находятся внутри, что защищает их от воздействия неблагоприятной внутрискважинной среды. Такая конструкция также способствует увеличению срока эксплуатации РУС.

Роторные управляемые системы Power Drive X5 позволяют производить в процессе бурения: - измерение зенитного и азимутального углов в непосредственной близости от долота; - измерение уровня вибрации и ударной нагрузки КНБК; - измерение скорости вращения долота; -измерение гамма-излучения для геонавигации; Влияние способа бурения (ротор, двигатель) на режимные параметры бурения (механическая скорость, нагрузка на долото, очистка ствола). Для конкретных условий бурения ротор выбирают по допустимой нагрузке, передаваемой мощности, диаметру проходного отверстия для пропуска долота. Особенность роторного бурения — наличие двух каналов передачи энергии на забой: механической от привода ротора и гидравлической от насосов (компрессоров). Это обусловливает возможность подачи на долото относительно большой механической энергии (мощности Nд = M · n) при благоприятных сочетаниях частоты вращения n и крутящего момента M, а также гидравлической энергии (мощности Nдг = Δpд · Q) при благоприятных сочетаниях расхода Q и перепада давления на долоте Δpд. При роторном способе, в отличие от бурения гидравлическими забойными двигателями, частота вращения долота четко устанавливается бурильщиком с пульта управления. Крутящий момент на долоте не зависит непосредственно от частоты вращения, а зависит от изменения осевой нагрузки, свойств пород, изнашивания зубьев и опор шарошек. Он изменяется от минимального, определяемого трением долота о стенки скважины, до максимального, ограничиваемого подведенной на забой мощностью. Достаточный момент на долоте можно иметь и при небольшом диаметре скважины. Поэтому при роторном бурении относительно проще подбирать оптимальный режим бурения, методику отработки долота, изменяя осевую нагрузку и частоту вращения с пульта бурильщика. При вращении бурильной колонны меньше опасности ее прилипания, зависания, прихвата. Осевая нагрузка на долото, определяемая по показаниям индикатора веса, близка к фактической, а вынос разбуренной породы обеспечивается при меньшей скорости восходящего потока, меньшей подаче буровых насосов. В то же время каверны, уширения и искривления ствола скважины увеличивают прогиб вращающейся колонны, повышают опасность ее слома. Необходимо отметить также, что при роторном бурении практически возможно использование всех типов буровых растворов и продувки воздухом. При роторном бурении с низкими частотами вращения успешно используются долота со стойкими герметизированными опорами. Благодаря высокому крутящему моменту передается достаточно большая нагрузка на долото и бурение ведется в объемной области разрушения пород. В результате уменьшается скорость изнашивания опор и зубьев, достигается большая проходка на долото, иногда существенно превышающая проходку на долото при турбинном бурении. Однако снижение частоты вращения и при бурении неглубокозалегающих пород невысокой пластичности и абразивности обусловливает кратное снижение механической скорости проходки по сравнению с высокооборотным бурением забойными двигателями. При проводке скважин относительно больших диаметров на малые и средние глубины это приводит к более низким коммерческим скоростям бурения по сравнению с турбинным способом.

В нашей стране роторным способом бурят, как правило, только нижние интервалы вертикальных скважин, не требующие использования отклонителей. Турбинное бурение Особенности турбинного бурения заключаются в следующем. 1. Улучшаются в отличие от роторного способа условия работы бурильной колонны, что позволяет облегчить и удешевить ее, применить легкосплавные и тонкостенные стальные бурильные трубы. Осевая нагрузка на долото, как и в роторном бурении, передается частью веса бурильной колонны, однако длина УБТ может быть уменьшена, поскольку передающий осевую нагрузку сжатый участок колонны не испытывает таких сложных напряжений, как при роторном бурении, реже встречаются усталостные поломки. Во избежание зависания и прилипания колонны к стенке скважины целесообразно периодическое ее проворачивание ротором. Срок службы бурильной колонны обычно в 2 раза больше, чем при роторном способе. Однако повышенные давления в циркуляционной системе вызывают более частый промыв резьб, что требует их тщательного контроля и смазывания, хорошего крепления, использования соединений повышенной герметичности. 2. Возрастает механическая скорость проходки вследствие высокой частоты вращения долота, что ведет к значительному росту коммерческой скорости, особенно для скважин небольшой и средней глубины. Однако снижается проходка на долото в связи с повышенным износом опор и вооружения долот, отсутствием долот с герметизированной опорой для высокооборотного бурения, ограничением перепада давления в насадках долота и скорости истечения бурового раствора из них. Недостаточно длителен межремонтный срок службы опор турбобура, что снижает эффективность применения износостойких алмазных долот, долот ИСМ; для их эффективного использования в ряде случаев недостаточен крутящий момент. 3. Могут использоваться все виды буровых растворов, исключение составляет лишь продувка воздухом. При бурении с промывкой аэрированными растворами удается

4. Облегчается отклонение ствола скважины в требуемом направлении. Винтовой двигатель Как уже отмечалось, перепад давления в турбобуре почти не изменяется с увеличением момента, при повышении крутящего момента на долоте и в опорах турбобура до M = Mт вал турбобура останавливается, раствор продолжает поступать на забой. В объемном двигателе при повышении крутящего момента давление продолжает расти, пока или не срабатывает предохранительный клапан, или раствор, отгибая резиновые элементы статора, не начнет проходить частично на забой. При этом снизится и частота вращения. При дальнейшем увеличении момента вал двигателя остановится, раствор, отгибая резиновые винтовые поверхности статора, будет проходить через объемный двигатель на забой. Акустический канал связи Системы с акустическим каналом связи используют звуковые колебания, распространяющиеся в скважине по промывочной жидкости, колонне бурильных труб или окружающей породе. Соответственно этому они подразделяются на три вида: гидроакустические, акустомеханические, сейсмические. Сейсмические системы применяют пока только для пассивного контроля координат забоя. Из-за недостаточной точности определения положения забоя (десятки метров) они еще находятся на стадии научных и экспериментальных исследований. В качестве источника в таких системах используются звуковые сигналы, которые сопровождают процесс работы бурового инструмента при разрушении горной породы на забое скважины. Сигналы с забоя улавливают сейсмические датчики на поверхности, и таким образом можно определить как положение забоя скважины, так и некоторые физико-механические параметры свойств горной породы. Гидроакустический канал с его сложностью и многообразием свойств имеет слабую изученность. Одной из центральных проблем в создании гидроакустического канала является разработка низкочастотного (до 100—200 Гц) излучателя, способного эффективно возбуждать колебания внутри колонны бурильных труб в скважине.

Многоярусные скважины (МЯС) С целью эффективной эксплуатации продуктивных пластов большой толщины (100 м и более) или многопластовых целесообразно использовать МЯС. Уровень 1

Уровень 2

Уровень 3

Уровень4

Уровень 5

Уровень 6

Достоинства: увелич. дебита при уменьшении капитальных затрат, повышение общей нефтеотдачи месторождения, сокращение числа скважин, вовлечение в разработку малодебитных месторождений, повышение поглотительной способности нагнетат. скважин. Недостатки: Стоимость одной МЗС в несколько раз выше стоимости ОЗС. Область применения: 1.Многозаб. скв. могут прим-ся при разработке многопластовых залежей, экспл-ся одновременно; 2.Увеличение площади дренирования для одного пласта; 3.Увелич. площади дренирования в газовых скв. с вертик. трещиноватостью. Специальное оборудование для применения компоновок, оборудованных телесистемами (яссы, УБТ, НУБТ, ТБТ, усилители ясов) Яссы представляют собой раздвижные устройства, которые предназначены для создания динамических ударов, с целью освобождения БИ. Типология бурильных ясов основывается на двух параметрах: метод срабатывания и принцип действия. По принципу действия выделяют бурильные и ловильные ясы – они обладают внешним сходством и оказывают примерно одинаковую ударную нагрузку, однако бурильные ясы по длине аналогичны бурильным трубам, а ловильные ясы – короче. Кроме того, в отличие от более износостойких бурильных, ловильные ясы не способны выдерживать буровые нагрузки, а потому предназначены только для работы по направлению вверх и опускаются в скважину только после отсоединения и подъема трубы выше места прихвата. По типу стопорного механизма выделяют гидравлические и механические ясы. Механические устройства приводятся в действие за счет пружин, замков и направляющих роликов с пусковыми механизмами, гидравлические – за счет протягивания штока через узкое место полости корпуса, заполненное гидравлической жидкостью. Несмотря на то, что гидравлические ясы обладают рядом преимуществ, они все же не всегда являются идеальным решением для проведения работ. Так, одним из основных ограничением применения гидравлических ясов является соблюдение температурного режима: необходимо отслеживать температуру устройства и в случае ее существенного повышения – останавливать работу и ожидать охлаждения жидкости. Усилитель яса предназначен для повышения эффективности работы гидравлического яса при создании ударных нагрузок в процессе ликвидации аварий в скважинах, связанных с прихватами. Применение усилителя яса позволяет увеличить силу удара гидравлического яса и снизить воздействие на колонну, особенно при работе гидравлического яса на небольших глубинах и в глубоких искривленных скважинах. Усилитель яса устанавливается в компоновку бурильной колонны непосредственно над УБТ, под которыми установлен гидравлический яс. В исходном положении усилитель яса закрыт. Немагнитные УБТ (НУБТ) Немагнитные УБТ обычно бывают гладкие (без спиральной нарезки), изготовляются из специальной нержавеющей стали. НУБТ необходимы для размещения приборов (инклинометров, забойного модуля телесистемы) с магнитным датчиком азимута. Укороченные УБТ Укороченные или патрубки являются укороченным аналогом обычных УБТ. Длина укороченных УБТ не превышает 5 м. В направленном бурении укороченные УБТ применяются в различных КНБК. Перепускной клапан Перепускной клапан над винтовым забойным двигателем устанавливают с целью заполнения бурильной колонны буровым раствором при спуске бурильной колонны и опорожнения при её подъёме. Наддолотный переводник Это переводник, как правило, «муфта-муфта», который устанавливается непосредственно над долотом. Шламометаллоуловитель (ШМУ) Шламометаллоуловитель представляет собой стальной переводник с внешним кожухом, который образует полость для сбора шлама и частиц металла. Переводник-удлинитель Это короткий переводник (обычно «муфта-ниппель»), который применяется для точной регулировки длины секций КНБК. Расход бурового раствора Расход бурового раствора измеряется с помощью индукционных расходомеров или оценивается по давлению бурового раствора на стояке. Манометр, показывающий давление бурового раствора на входе в скважину, установлен на вертикальной трубе (стояке), подводящей раствор к буровому шлангу и далее к вертлюгу. Отсюда термин «давление на стояке». Из курса гидравлики известно, что зависимость давления на стояке рст от расхода жидкости имеет вид рст = Q2(А1 + А2l), где Q – расход бурового раствора; Датчик давления (ДД) Служит для определения давления в нагнетательной линии манифольда. Принцип действия датчика основан на измерении прогиба мембраны тензопреобразователя под действием избыточного давления бурового раствора в манифольде. Датчик давления устанавливается в место врезки обычного манометра нагнетательной линии с помощью специального тройника. При его монтаже вывинчивается установленный манометр и устанавливается на его место тройник. Необходимо помнить об установке сальникового уплотнения или кольца, изготовленного из мягкого металла, предотвращающего утечку бурового раствора. Непосредственно в тройник ввинчивается ДД и прежний манометр. Есть два варианта установки датчика давления: в помещении насосной станции или в стояк-трубе над столом ротора. Первый вариант более прост в монтаже, однако менее точный, так как в данном случае не будут учитываться потери давления в линии манифольда. Технология отработки долот В процессе углубки скважины происходит постоянный износ вооружения долота, а для шарошечных долот и опоры, что приводит к снижению механической скорости бурения. Для того, чтобы не происходило чрезмерного износа долота и его поломки, т.е. аварии, необходимо вовремя произвести подъем и смену породоразрушающего инструмента. В то же время, если долото не выработало свой ресурс, и произведена его замена, то возрастают затраты времени на спуско-подъемные операции, и, как следствие, себестоимость метра скважины. Для определения рационального времени работы долота на забое разработано достаточно много критериев. К их числу относятся: • достижение максимума рейсовой скорости бурения; • равенство механической и рейсовой скорости бурения; • темп падения мгновенной механической скорости бурения; • по достижению минимума стоимости метра скважины; • максимум произведения проходки на долото на механическую скорость бурения; • достижение максимума произведения текущей механической скорости на время от начала рейса. В первом случае через равные промежутки времени, например, 15 минут определяется величина рейсовой скорости Vpi от начала процесса бурения, и как только она начинает снижаться, производится подъем инструмента. Расчет ведется по формуле

где h – проходка на долото от начала рейса; tб – общее время бурения; tсп – нормативные затраты времени на спуско- подъемные операции; tп – нормативные затраты времени на подготовительно- заключительные операции. Исследуя равенство (5.1) на экстремум, т.е. взяв первую производную и приравняв ее к 0, можно показать, что

следовательно долото нужно отрабатывать до тех пор, пока не сравняются рейсовая и механическая скорость бурения. При использовании третьего критерия (по темпу падения механической скорости бурения) оптимальное время бурения tб определяется по формуле

где К изн – коэффициент интенсивности износа вооружения

где h1 и h2 - проходка за определенные равные (например, 15 мин) промежутки времени t. При использовании в качестве критерия минимума стоимости метра скважины ведутся расчеты по формуле (3.3) и отыскивается минимум этой функции. Другие критерии рациональной отработки долот используются сравнительно редко. Следует отметить, что все перечисленные выше критерии относятся к вооружению долота. Для шарошечных долот зачастую раньше изнашиваются опоры, что приводит к заклиниванию шарошек. В этом случае при роторном бурении резко (в 2-3 раза) повышается крутящий момент на роторе, возрастает ток в цепи электродвигателя, а при бурении с помощью гидравлических забойных двигателей – существенно снижается механическая скорость бурения. При появлении этих признаков следует произвести подъем инструмента. Рациональным износом шарошечных долот считается ВЗПЗ по классификатору износа. Чтобы рационально отработать долото, необходимо выполнить норму по проходке. По мере углубления забоя породоразрушающий инструмент изнашивается, и для того, чтобы износ не произошёл раньше времени, необходимо соблюдать режим бурения. Для правильной отработки долота нагрузка на него должна составлять на более 75 % веса колонны УБТ. Перегрузка долота может обернуться его преждевременным износом или сломом шарошки, а недогрузка - падением проходки. Обороты ротора и давление на стояке задаются по геолого-техническому наряду. Для рациональной отработки долота необходимо подавать его на забой без вращения и только после контакта с забоем включать обороты. Но прежде, чем начать бурение, необходимо «обкатать» долото в течение 30-40 минут для того, чтобы оно приработалось. При этом нагрузка на долото должна быть небольшой - порядка 3-5 т. При бурении турбобуром или винтовым забойным двигателем долото подаётся на забой уже во вращении. В этом случае можно либо остановить промывку и спустить долото до забоя, либо без остановки промывки постепенно нагружать долото до требуемой величины. Причины аномального износа шарошечных долот: 1) Большое число сломанных зубьев: - неправильный выбор долота - неправильная приработка долота - чрезмерная частота вращения - чрезмерно большая нагрузка на долото - работа по металлу 2) Сильный износ по диаметру: - большая частота вращения - значительное время механического бурения - сдавливание шарошек в результате спуска в ствол уменьшенного диаметра 3) Эрозия тела шарошки: - большое содержание твердой фазы в промывочной жидкости - большой расход промывочной жидкости - долото предназначено для более твёрдых пород 4) Чрезмерный износ опор: - отсутствие стабилизатора над долотом или между УБТ - большая частота вращения - чрезмерно большая нагрузка на долото - значительное время механического бурения - большое содержание песка в промывочной жидкости 5) Закупорка межвенцовых промежутков в шарошках разбуренной породой и твёрдой фазой: - недостаточный расход ПЖ - чрезмерно большая нагрузка на долото - большое содержание твердой фазы в промывочной жидкости - долото предназначено для более твёрдых пород - спуск долота осуществлён в заполненную шламом призабойную зону 6) Большое число потерянных зубьев: - эрозия тела шарошки - чрезмерно большая нагрузка на долото - значительное время механического бурения Подготовка обсадных труб В подготовку обсадных труб входит проверка качества их изготовления и обеспечение сохранности при транспортировании к месту проведения работ и погрузо-разгрузочных операциях, а также при их перемещении на буровой. При хорошей организации контроля обсадные трубы неоднократно подвергаются проверке и проходят следующие виды контрольных испытаний и обследований: · гидравлические испытания на заводах-изготовителях; · обследование наружного вида обсадных труб, проверку резьб и шаблонирование внутреннего диаметра труб на трубно-инструментальной базе бурового предприятия (УБР); · гидравлические испытания обсадных труб на трубно-инструментальной базе бурового предприятия (УБР), в отдельных случаях испытания труб можно проводить непосредственно на буровой; · визуальное обследование доставленных на буровую труб, промер длины каждой грубы; · шаблонирование, проверку состояния резьбы трубы над устьем скважины во время спуска обсадной колонны. Завод-изготовитель при проверке качества готовой продукции проводит гидравлические испытания обсадных труб. По действующим инструкциям испытывать необходимо все трубы диаметром до 219 мм включительно и 50%, труб диаметром свыше 219 мм. Каждая труба поступает на испытание с навинченной и закрепленной муфтой. Под давлением труба должна находиться не менее 10 с. Обсадная труба признается годной, если на ее внешней поверхности не обнаруживается никаких следов проникновения влаги изнутри. Предельное давление при испытании определяют в зависимости от ожидаемых максимальных давлений. Для эксплуатационных и промежуточных колонн оно должно превышать ожидаемое внутреннее избыточное давление на 5 - 20 %. Но при этом давление испытания не должно превышать допустимых значений. Подготовка бурового оборудования Обеспечить безотказную работу бурового оборудования и создать наиболее благоприятные условия для буровой бригады на период спуска обсадной колонны - таковы основные задачи подготовки оборудования. Одновременно на буровую должны быть доставлены весь необходимый инструмент и материалы. Буровая бригада совместно с представителями механической службы проверяет буровое и силовое оборудование. Особое внимание обращают на надежность крепления и исправность буровой лебедки и ее тормозной системы, проверяют исправность буровых насосов и заменяют изношенные детали, проверяют состояние вышки и талевой системы, в случае необходимости осуществляют переоснастку талевой системы для повышения ее грузоподъемности. Проверяют состояние контрольно-измерительных приборов на буровой. Подготовка ствола скважины Чтобы избежать осложнений при спуске обсадной колонны, предусматривается комплекс работ по подготовке ствола скважины. Виды работ и их объем зависят от состояния ствола скважины, сложности геологического разреза и протяженности открытой части ствола. О состоянии ствола судят по наблюдениям при спуске и подъеме бурильной колонны (посадки, прихваты, затяжки и т. д.), по прохождению геофизических зондов, по данным кавернометрии и инклинометрии. Заранее выделяют интервалы, где отмечены затруднения при спуске бурильного инструмента, зоны сужения ствола, образования уступов, участки резкого перегиба оси скважины и т. д. В этих интервалах в подготовительный период проводят выборочную проработку ствола. После выборочной проработки ствол скважины шаблонируют. Через спущенный инструмент скважину тщательно промывают до полного выравнивания свойств промывочной жидкости. Общая продолжительность непрерывной промывки не менее двух циклов. В конце промывки в закачиваемую промывочную жидкость добавляют нефть, графит и другие аналогичные добавки для облегчения спуска обсадной колонны. При извлечении из скважины длину инструмента измеряют и по суммарной его длине контролируют протяженность ствола скважины. Завершив подготовительные работы, приступают к спуску обсадной колонны в скважину. Спуск обсадной колонны Последовательность спуска секций в скважину и использование вспомогательных элементов (центраторы, скребки, турбулизаторы и др.) определяются конструкцией обсадной колонны, предусмотренной в индивидуальном плане работ по ее подготовке, спуску и цементированию, который разрабатывается технологическим или производственно-технологическим отделом УБР. Во время спуска осуществляют строгий контроль за соблюдением порядка комплектования колонны в соответствии с планом по группам прочности стали и толщине стенок труб. Сначала в скважину спускают низ обсадной колонны, включающий башмак, заливочный патрубок, обратный клапан и упорное кольцо. Надежность работы клапана на пропуск жидкости проверяют на поверхности посредством пробной циркуляции с помощью цементировочного агрегата, который подключают к компоновке. Затем в порядке очередности спуска к устью скважины подают обсадные трубы и перед наращиванием их шаблонируют. Во время спуска обсадной колонны ведут документальный учет каждой наращиваемой трубы, в нем указывают номер трубы, группу прочности стали, толщину стенки, длину трубы, отмечают суммарную длину колонны и общую ее массу. На заметку берут все особые условия и осложнения, возникшие при спуске, записывают сведения об отбраковке отдельных труб и их замене. Скорость спуска колонны поддерживают в пределах 0,3 - 0,8 м/с. Если колонна оснащена обратным клапаном, после спуска 10 - 20 труб доливают промывочную жидкость внутрь колонны, чтобы не допустить смятия труб избыточным наружным давлением. По мере необходимости проводят промежуточные промывки с помощью цементировочного агрегата или бурового насоса. Во время промывки необходимо непрерывно расхаживать колонну. При проектировании конструкции скважины на нефть и газ обосновывается выбор диаметра эксплуатационной колонны и согласовываются диаметры обсадных колонн и долот. Расчет диаметров ведется снизу вверх. За исходный размер принимается диаметр эксплуатационной колонны или конечный диаметр ствола скважины, если спуск обсадной колонны проектом не предусмотрен. Как было указано выше, диаметр эксплуатационной колонны устанавливается заказчиком в зависимости от ожидаемого дебита нефтяной или газовой скважины или от диаметров технических средств, намеченных к использованию в скважине на поздней стадии разработки нефтяного месторождения. Рекомендуемые диаметры эксплутационных колонн:

При выборе диаметра эксплуатационной колонны опорных, параметрических, структурных, поисковых и разведочных скважин следует предусмотреть диаметр 114 или 127 мм. Исключение составляют скважины, которые могут стать продуктивными. В газовых добывающих скважинах эксплуатационную колонну желательно предусматривать диаметром 178 мм, а для скважин сложной конструкции 168 или 146 мм. При расчете диаметров руководствуются нормами ГОСТ 632-80 на обсадные трубы (19 типоразмеров от 114,3 до 508,0 мм) и ГОСТ 20692- 80 на шарошечные долота (39 типоразмеров), а также сведениями о номенклатуре долот, выпускаемых отечественной промышленностью и зарубежными фирмами. Тампонажные растворы Полноценный цементный камень защищает обсадную колонну от продольной и поперечной деформации, коррозии, изолирует проницаемые пласты и укрепляет стенки ствола скважины. Вероятность качественного цементирования снижается при увеличении интервала цементирования, при возникновении притоков пластового газа и флюидов из проницаемых интервалов и в значительной степени зависит от соответствия свойств тампонажного материала реальной горно-геологической обстановке и от реализованной гидравлической программы цементирования. Плотность должна обеспечивать: · недопущение проявления пластового флюида и гидроразрыва пласта. Реологические свойства должны обеспечивать: · Подвижность раствора, достаточную для закачки раствора в интервал цементирования; · Недопущение гидроразрыва пласта при циркуляции; · Своевременное схватывание раствора. Водоудерживающие свойства должны обеспечивать: · Хорошую седиментационную устойчивость суспензии; · Оптимальную фильтратоотдачу суспензии, для недопущения несвоевременного раннего схватывания; · Низкую проницаемость суспензии в процессе гидратации. Цементный камень должен иметь: · Хорошее сцепление с породой и стенкой обсадной колонны;

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-11-02; просмотров: 1419; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.171.136 (0.115 с.) |

||||||||||||||||||||||||||||||||||||||

, (5.1)

, (5.1) , (5.2)

, (5.2) , (5.3)

, (5.3) , (5.4)

, (5.4)