Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Средства выполнения техпроцесса: технологическое оборудование и оснастка, наладка, подналадка. Понятия нормы времени, штучного времени, трудоемкости и станкоемкостиСтр 1 из 18Следующая ⇒

Средства выполнения техпроцесса: технологическое оборудование и оснастка, наладка, подналадка. Понятия нормы времени, штучного времени, трудоемкости и станкоемкости Средствами выполнения технологического процесса являются: Технологическое оборудование (оборудование) – орудия производства, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них и, при необходимости, источники энергии (металлорежущие станки, прессы, литейные машины, испытательные стенды и т.д.). Технологическая оснастка (оснастка) – орудия производства, добавляемые к технологическому оборудованию для выполнения определенной части технологического процесса (режущий инструмент, установочные приспособления, калибры и т.д.). Наладка – подготовка технологического оборудования и оснастки к выполнению определенной технологической операции (установка приспособления, режущих инструментов, переключение скорости или подачи и т.д.). Подналадка – дополнительная регулировка технологического оборудования и (или) оснастки в процессе работы для восстановления достигнутых при наладке значений параметров. Норма времени – регламентированное время выполнения технологической операции в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации. Нормой выработки называют устанавливаемое количество изделий, которое должно быть изготовлено в единицу времени (час, минуту). Единицей измерения нормы выработки является число штук изделий, произведенных в единицу времени, с указанием квалификации работы, например, 1200 шт. в ч., работа третьего разряда. Штучное время – отношение календарного времени выполнения технологической операции к числу изделий одновременно изготавливаемых на одном рабочем месте. Трудоемкость – количество времени, затрачиваемое рабочим при нормальной интенсивности труда на выполнение того или иного технологического процесса или его части. Используются следующие понятия трудоемкости: - фактическая трудоемкость – количество времени фактически затрачиваемого работающим на выполнение работы; - расчетная (нормативная) трудоемкость – то количество времени, которое должно быть затрачено на выполнение той или иной работы.

Станкоемкость – время, которое фактически занят или должен быть занят станок, несколько станков или других видов оборудования для выполнения отдельных или всех операций по изготовлению детали или целого изделия. Основные понятия и задачи, решаемые статистическим методом исследования точности обработки Сущность статистического метода исследования точности обработки можно пояснит следующим образом. Если на оси Х (рис 5.1) отложить в соответствующем масштабе максимальные размеры измеряемых деталей, а по вертикали частность или количество появления деталей данного размера, то размер каждой порядковой детали в виде точки расположится в поле ∆ рассеивания размеров. Выбрав количество интервалов К, можно разбить поле рассеивания ∆ на ряд интервалов ∆ X размеров

Числовое выражение количества деталей m, попадающих в каждый интервал или их частность показания

При бесконечном количестве интервалов вместо ступенчатой, получаем плавную кривую распределения, которая в известных случаях может быть выражена математически Для дискретных величин при общем количестве измеренных величин n, если значению интервала Xi соответствует количество деталей данного интервала mi, то частость значения Xi выражается в долях, как

Для непрерывных величин

где Второй, основной характеристикой закона распределения, является дисперсия или мера рассеивания случайной величины относительно центра группирования или центра рассеивания Xср – это среднее квадратичное отклонение s от среднего значения Xср. Для дискретных величин:

Основные понятия базирования по ГОСТ 21495-76 (теоретическое базирование) и основные схемы базирования корпусных деталей Основные понятия по базированию, основанные на ГОСТ 21495-76 «Базирование и базы в машиностроении», приведены ниже. Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. База – поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования (рис. 5.13...5.16). На этих рисунках цифрами 1, 2, 3 и 4 обозначены соответственно базы, заготовки и элементы станочных приспособлений.

Рис. 5.13 База – поверхность

Рис. 5.14 База – сочетание поверхностей

Рис.5.15 База – ось

Рис. 5.16 База – точка

Проектная (действительная) база – база, выбранная при проектировании изделия или технологического процесса (фактически используемая при изготовлении, ремонте и т.д.). Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия (рис. 5.17).

Рис. 5.17 Комплект баз

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии. Основная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии (рис. 5.18, а ). Вспомогательная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия (рис. 5.18, б). Технологическая база – база (I, II, III), используемая для определения положения заготовки или изделия в процессе изготовления или ремонта (рис. 5.19). Измерительная база – база, служащая для определения относительного положения заготовки или изделия и средств измерения (рис. 5.18, в ). Установочная база – база, лишающая заготовку или изделие трех степеней свободы: перемещения вдоль одной координатной оси и поворотов вокруг двух других осей (рис. 5.18, е). Направляющая база – база, лишающая заготовку или изделие двух степеней свободы: перемещения вдоль одной координатной оси и поворота вокруг другой оси (рис. 5.18, е). Опорная база – база, лишающая заготовку или изделие одной степени свободы: перемещения вдоль одной координатной оси или поворота вокруг оси (рис. 5.18, е). Двойная направляющая база – база, лишающая заготовку или изделие четырех степеней свободы: перемещения вдоль двух координатных осей и поворотов вокруг этих осей (рис. 5.18, г). Двойная опорная база – база, лишающая заготовку или изделие двух степеней свободы: перемещения вдоль двух координатных осей (рис. 5.18, д). Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси, точки (рис. 5.18, е). Явная база – база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок (рис. 2.18, е). Опорная точка – точка, символизирующая одну из связей заготовки или изделия с избранной системой координат (рис. 5.18, е).

Примечания: 1. Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо наложить шесть двусторонних геометрических связей, для создания которых необходим комплект баз. 2. Если в соответствии со служебным назначением изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается.

Рис. 5.18 Виды баз:

а – основные базы шестерни (I, II, III); б – вспомогательные базы вала (I, II, III) с присоединяемой деталью (I); в – измерительная база (А); г – двойная направляющая база (I) детали (I); д – двойная опорная база (I) детали (I); е – установочная явная база (I) заготовки (7), направляющая скрытая база (II), опорная скрытая база (III), 1...6 – опорные точки, 8 – губки самоцентрирующих тисков

Рис. 5.19 Технологические базы

Схема базирования – схема расположения опорных точек на базах заготовки или изделия (рис. 5.20). Примечания: 1. Все опорные точки на схеме базирования обозначаются условными знаками и порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек. 2. При наложении в какой-либо проекции опорной точки на другую, изображается одна точка и около нее проставляются номера совмещенных точек. 3. Число проекций заготовки или изделия на схеме базирования должно быть достаточным для представления о размещении опорных точек.

Рис. 5.20 Условные изображения опорных точек на видах: а – спереди и сбоку; б – в плане; в – схема базирования призматической детали в соответствии с комплектом баз

Условные обозначения опор

Примечание: * – допускается обозначение 2-4 опор на видах сверху и снизу изображать, как обозначение опоры 1 на аналогичных видах

Таблица 5.5 Обозначения зажимов

Таблица 5.6 Обозначения установочных устройств

Таблица 5.7 Примеры нанесения обозначений опор, зажимов и установочных устройств на схемах

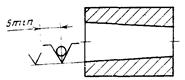

Износ инструмента В процессе работы инструмент изнашивается, как по передней, так и по задней граням. Износ протекает следующим образом. По передней поверхности износ в основном связан со стойкостью инструмента, а по задней и с точностью обработки. Резец, изношенный по задней грани на 0,1 мм продолжает работать, хотя получаемые размеры существенно отличаются от заданного. При обработке детали значительного размера, износ инструмента сказывается и на точности формы. Наибольшее влияние на величину размерного износа инструмента оказывает скорость резания, подача, глубина резания и задний угол. Величина износа, влияющая на точность обработки, определяется по формуле

где L – длина пути резания, в м; Lдоп – дополнительный путь в м (для доведенного инструмента 500 м.; для заточенного инструмента 1500 м.; если работа идет на участке нормального износа режущего инструмента (ab) (рис. 5.33) то Lдоп =0); Uo – величина относительного (удельного) износа. При обработке детали методом пробных проходов и промеров размерный износ инструмента не оказывает влияния на точность размеров.

Рис. 5.33 График зависимости износа от времени Основными путями сокращения влияния размерного износа на величину погрешности настройки и на точность обработки являются: 1 Повышение стабильности качества изготовления инструмента. 2 Повышение доводки его режущих кромок для сокращения величины первоначального износа (участок O-a). 3 Стабилизация сил резания. 4 Сокращение вибрации в системе СПИД, если это не виброрезание. 5 Выбор наиболее экономичных режимов обработки. 6 Своевременная смена инструмента для его переточки. 7 Правильный подбор применяемой СОЖ. 8 Своевременная компенсация размерного износа инструмента путем поднастройки размерных цепей системы СПИД. 9 Правильная установка и закрепление инструмента с учетом изменения его геометрии при возникновении силы резания и упругих перемещений.

Несколько иные условия возникают при работе абразивным инструментом, т.к. в этом случае износ может быть как положительным, так и отрицательным явлением и, следовательно, износ должен учитываться, как один из основных технологических факторов. Износ инструмента оказывает на точность и косвенное влияние т.к. по мере увеличения износа увеличивается сила Рv, следовательно, возрастают деформации технологической системы СПИД. В процессе работы температурный режим системы СПИД меняется, происходит нагрев станка, режущего инструмента, обрабатываемой детали, нагрев связанный с измерениями. Температурные деформации В процессе работы температурный режим системы СПИД меняется. Нагревание станка вызвано в основном действиям трения в подшипниках и направляющих, а также теплотой, идущей от встроенных электродвигателей, от охлаждающей жидкости и гидросистемы. Нагревание станины, корпусных деталей и других частей станка происходит неравномерно. Так, разность температур отдельных элементов станицы может быть до 10°С, в различных точках корпуса бабки – от 10 до 50°С, температура валов и шпинделей на 30-40% выше средней температуры корпусных деталей, в которых они смонтированы. Относительно сильный нагрев шпиндельных бабок влечет за собой изменение положения оси шпинделя. Большое влияние на точность обработки оказывают тепловые деформации винтов подач. Поэтому винты делают по возможности меньшей длины (для перемещения бабки шлифовальных станков). Нагревание режущего инструмента, при резании в некоторых случаях может иметь существенное значение. При обработке крупной заготовки тепловые деформации резца могут вызвать погрешность формы обрабатываемой поверхности. Тепловые деформации влияют на точность размеров при обработке на предварительно настроенных станках по методу автоматического получения размеров, но могут быть учтены рабочим при обработке методом пробных проходов и промеров. Наибольшее значение обычно имеет нагревание самой обрабатываемой детали вследствие теплоты резания. Деформации этого рода особенно заметны при снятии больших припусков с тонкостенных деталей. При равномерном нагревании изменяются размеры детали, форма же остается постоянной. При неравномерном распределении температуры изменяется и форма детали (коробление). Под действием тепловых напряжений при достаточной жесткости изделия и высокой жесткости станка обрабатываемый вал прогибается и опытный токарь перед чистовым проходом слегка отжимает, а затем снова поджимает деталь центром задней бабки. На настроенных станках компенсация удлинения обеспечивается установкой упругого центра. При обильном охлаждении детали ее тепловые деформации незначительны и их влиянием на точность можно пренебречь. Локальный нагрев при шлифовании вызывает появление структурных изменений в поверхностном слое шлифуемой детали, и, как следствие, образование прижогов металла и появление шлифовочных трещин. Температурные колебания оказывают влияние на точность измерений. Внутренние напряжения Внутренние напряжения оказывают наибольшее влияние на точность обработки нежестких тонкостенных заготовок, а также крупных точных деталей (рамы, станины). Внутренними остаточными называют напряжения, которые существуют в заготовке или готовой детали при отсутствии внешних нагрузок. Остаточные напряжения полностью уравновешиваются и их действие на деталь с внешней стороны ничем не проявляется. По причине образования остаточные напряжения делятся на две группы: 1 Конструкционные – вызываются процессами, происходящими в конструкции. 2 Технологические – возникающие в процессе изготовления. В зависимости от применяемого технологического метода остаточные напряжения бывают: 1 литейные – возникающие при остывании отливок; 2 ковочные – образуются в поковках и горячих штамповках; 3 термические; 4 сварочные; 5 от наклепа, возникающие при прокатке, холодной штамповке, чеканке и т.д. Исходные данные для проектирования техпроцессов и определение типа производства по значению коэффициента закрепления операций Исходными данными для проектирования технологического процесса являются: 1) рабочий чертеж, определяющий материал, конструктивные формы и размеры детали; 2) технические условия на изготовление детали, характеризующие точность и качество обработки ее поверхностей, а также особые требования (твердость, структура, термообработка, балансировка и пр.); 3) размер программного задания; 4) срок, в течение которого выполняется выпуск изделий; 5) дополнительные условия проектирования, такие как наличие или отсутствие оборудования, возможности модернизации оборудования, наличие производственных площадей для расширения производства и возможности применения современных видов заготовок. При проектировании используются справочные и нормативные материалы; каталоги и паспорта оборудования; альбомы приспособлений; ГОСТы и нормали на режущий и измерительный инструмент, нормативы по точности, шероховатости, расчету припусков, режимам резания и техническому нормированию времени; тарифно-квалификационные справочники и другие вспомогательные материалы. При традиционном (неавтоматизированном) проектировании технологических процессов для оформления его результатов необходимо иметь бланки технологической документации. Типы производства. Типы производства определяются после расчета такта выпуска tв [мин/шт.] заданной детали по формуле

где Fд – действительный фонд рабочего времени (годовой, за смену или другой период времени), в час; N – объем выпуска деталей за тот же период времени, в шт. Затем определяются коэффициенты загрузки оборудования на каждой операции hЗi по формуле

где tштi – штучное время на i-ой операции. Если hЗi ³0,4, то Qi =1,0 Если hЗi £0,4, то Коэффициент закрепления операций определяется по формуле

где P – число рабочих мест (операций). По коэффициенту закрепления операций Кз.о определяется тип производства: если Кз.о . ≤ 10 – крупносерийное и массовое производство; если 10< Кз.о . ≤ 20 – среднесерийное; если 20< Кз.о .. ≤ 40 – мелкосерийное; если 40< Кз.о .. – единичное. Величины tштi определяются либо по действующим на производстве технологическим процессам аналогичных деталей, либо по предварительному укрупненному нормированию разрабатываемого вновь технологического процесса. Величины tштi берутся для основных операций, исключая промывку детали, снятие фасок, зачистку и т.п. Если tштi > tв, то работа выполняется с использованием станков-дублеров. Для серийного производства рассчитывается оптимальное количество деталей в партии для одновременного запуска в производство по следующей формуле

где N – объем выпуска деталей в год шт.; F – число рабочих дней в году (можно принять 250 дней); а – необходимый запас деталей на складе (для крупных деталей 2…3 дня, для мелких 5…10 дней). Величина партии деталей nП в дальнейших расчетах корректируется с учетом удобства планирования и организации производства. С этой целью размер партии устанавливается исходя из полной загрузки оборудования или рабочих мест в течение целого числа смен, кратного числу рабочих дней в планируемом периоде. Для крупных деталей целесообразно размер партии деталей увязывать с имеющимися рабочими площадями рабочего места, необходимыми для размещения обрабатываемых деталей. Средства выполнения техпроцесса: технологическое оборудование и оснастка, наладка, подналадка. Понятия нормы времени, штучного времени, трудоемкости и станкоемкости Средствами выполнения технологического процесса являются: Технологическое оборудование (оборудование) – орудия производства, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них и, при необходимости, источники энергии (металлорежущие станки, прессы, литейные машины, испытательные стенды и т.д.). Технологическая оснастка (оснастка) – орудия производства, добавляемые к технологическому оборудованию для выполнения определенной части технологического процесса (режущий инструмент, установочные приспособления, калибры и т.д.). Наладка – подготовка технологического оборудования и оснастки к выполнению определенной технологической операции (установка приспособления, режущих инструментов, переключение скорости или подачи и т.д.). Подналадка – дополнительная регулировка технологического оборудования и (или) оснастки в процессе работы для восстановления достигнутых при наладке значений параметров. Норма времени – регламентированное время выполнения технологической операции в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации. Нормой выработки называют устанавливаемое количество изделий, которое должно быть изготовлено в единицу времени (час, минуту). Единицей измерения нормы выработки является число штук изделий, произведенных в единицу времени, с указанием квалификации работы, например, 1200 шт. в ч., работа третьего разряда. Штучное время – отношение календарного времени выполнения технологической операции к числу изделий одновременно изготавливаемых на одном рабочем месте. Трудоемкость – количество времени, затрачиваемое рабочим при нормальной интенсивности труда на выполнение того или иного технологического процесса или его части. Используются следующие понятия трудоемкости: - фактическая трудоемкость – количество времени фактически затрачиваемого работающим на выполнение работы; - расчетная (нормативная) трудоемкость – то количество времени, которое должно быть затрачено на выполнение той или иной работы. Станкоемкость – время, которое фактически занят или должен быть занят станок, несколько станков или других видов оборудования для выполнения отдельных или всех операций по изготовлению детали или целого изделия.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 999; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.228.40 (0.104 с.) |

.

. Рис. 5.1 Гистограмма и полигон распределения

Рис. 5.1 Гистограмма и полигон распределения , позволит построить ступенчатую диаграмму или гистограмму рассеивания. Соединив середины отдельных столбцов прямыми линиями, получим так называемую кривую рассеивания или полигон распределения. Площадь под кривой (если по оси «y» отложены значения m) определяет в известном масштабе число n измеренных размеров:

, позволит построить ступенчатую диаграмму или гистограмму рассеивания. Соединив середины отдельных столбцов прямыми линиями, получим так называемую кривую рассеивания или полигон распределения. Площадь под кривой (если по оси «y» отложены значения m) определяет в известном масштабе число n измеренных размеров:

. Уравнение, которому подчиняется эта кривая, называется законом распределения. Основными характеристиками погрешности в подобных случаях являются: положение центра группирования или среднее значение, которое определяет центр, относительно которого происходит группирование отклонений.

. Уравнение, которому подчиняется эта кривая, называется законом распределения. Основными характеристиками погрешности в подобных случаях являются: положение центра группирования или среднее значение, которое определяет центр, относительно которого происходит группирование отклонений. , а среднее значение Xср будет суммой всех частостей

, а среднее значение Xср будет суммой всех частостей

,

, – частота, отвечающая значению x.

– частота, отвечающая значению x. или

или  , а для непрерывных величин:

, а для непрерывных величин:  .

.

*

*

*

*

*

*

*

*

*

*

*

*

,

, ,

, .

. ,

,

[шт],

[шт],