Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Транспортирование и укладка бетонной смеси в буронабивные сваи

5.3.1 Процесс транспортирования бетонной смеси состоит из трех этапов: - доставки смеси к месту укладки; - подачи смеси непосредственно в скважину; - перемещения смеси в скважине до забоя. 5.3.2 Доставку бетона рекомендуется осуществлять автомиксерами. Рекомендуемое максимальное расстояние перевозки бетонной смеси при наличии дорог с твердым покрытием 30 - 35 км, для грунтовых дорог 15 - 18 км. 5.3.3 Во время перевозки бетонной смеси следует принимать меры против ее расслоения, избегать потерь цементного молока и раствора, защищать ее от атмосферных осадков, воздействия ветра, солнечных лучей, а зимой - от быстрого охлаждения и замерзания. Для правильно организованной перевозки применяют специальные транспортные средства с увеличенными скоростями, сокращают время нахождения смеси под разгрузкой. 5.3.4 Для транспортирования бетонной смеси в городских условиях, а также на большие расстояния (до 70 км) можно использовать автобетоносмесители с загрузкой их на бетонном заводе сухой бетонной смесью - отдозированных и перемешанных ее компонентов. Перед прибытием на объект воду из бака подают в смесительный барабан, который приводится во вращение с помощью специального привода. Готовую смесь выгружают путем вращения смесительного барабана миксера в обратную сторону. Наличие у автобетоносмесителей откидного выгрузочного лотка позволяет производить порционную разгрузку, а также подавать смесь непосредственно в конструкцию. 5.3.5 Суммарное время доставки бетонной смеси на строительную площадку, укладки ее в скважину, извлечения обсадных и бетонолитных труб не должно превышать ее срока схватывания. Для увеличения подвижности бетонной смеси можно применять пластифицирующие добавки в соответствии СНиП 3.03.01-87. В случае расслоения бетонной смеси при транспортировке должно быть произведено повторное перемешивание ее в автобетоносмесителях. Используется «литая» бетонная смесь с осадкой стандартного конуса 18 - 24 см по ГОСТ 10181-2000 на момент ее укладки. 5.3.6 Заполнение сухой скважины бетонной смесью по характеру происходящих процессов можно расчленить на два этапа. На первом, начальном этапе, бетонная смесь устремляется вниз по бетонолитной трубе до дна скважины и заполняет некоторый объем затрубного пространства.

На втором этапе происходит заполнение затрубного пространства снизу вверх, и уложенные вначале порции бетонной смеси оказываются в головной части сваи. 5.3.7 Заполнение скважины бетонной смесью начинают после зачистки забоя и проверки глубины скважины, но не позднее чем через 2 ч после окончания бурения. При более длительном перерыве необходимо производить повторную зачистку забоя. В случаях, когда предвидится значительная задержка с началом бетонирования, бурение необходимо приостановить, не доводя забой до проектной отметки на 1 - 2 м. Этот участок проходят после устранения причины возможного перерыва между окончанием бурения и началом бетонирования. 5.3.8 Подача бетонной смеси в скважину может осуществляться автобетононасосом, непосредственно из автобетоносмесителя, а также бункером (бадьей) при помощи стрелового крана. Бункер (бадья) устанавливается над устьем скважины. 5.3.9 Обычно применяют бункеры (бадьи) переносные вместимостью до 2 м3 для бетонной смеси по ГОСТ 21807-76*, которые показаны на рисунке 9. Их основные параметры и размеры приведены в таблице 2. 5.3.10 Для вертикального перемещения бетонной смеси в скважинах используют инвентарные трубы диаметром 250 - 325 мм, состоящие из отдельных инвентарных секций длиной 2; 4 и 6 м с быстроразъемными стыками, изображенными на рисунке 10. Конструкция стыков отдельных секций бетонолитных труб должна обеспечивать герметичность стыков. Эти трубы получили наименование бетонолитных или вертикально перемещаемых (ВПТ). 5.3.11 Метод вертикально перемещаемой трубы (ВПТ) является единственно приемлемым способом укладки бетонной смеси в скважины, заполненные водой или глинистым раствором. Этот метод также широко применяется для укладки смеси в так называемые сухие скважины, когда имеются сомнения в устойчивости их стенок в процессе производства работ. При укладке бетона под воду бетонолитные трубы снабжаются обратными клапанами или скользящими пробками, предохраняющими укладываемый бетон от смешивания с водой.

а - бункер поворотный; б - бункер неповоротный;

1 - вибратор. Рисунок 9 - Бункеры (бадьи) переносные вместимостью до 2 м для бетонной смеси Таблица 2 - Основные параметры и размеры переносных поворотных и неповоротных бункеров для бетонной смеси

1 - секция бетонолитной трубы; 2 - фиксирующий выступ на фланце; 3 - фиксирующий паз на фланце; 4 - конусный фланец; 5 - уплотнитель на фланце; 6 - хомут; 7 - конусная поверхность фланца; 8 - уплотнитель на хомуте; 9 - замок хомута; 10 - направляющие ребра хомута. Рисунок 10 - Быстроразъемный стык бетонолитных труб

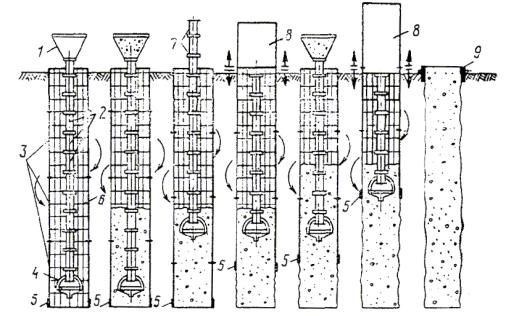

5.3.12 По мере заполнения скважины бетонной смесью бетонолитные трубы постепенно извлекают на поверхность и поочередно удаляют верхние секции. 5.3.13 Для подачи бетонной смеси в трубу часто используют приемный бункер, патрубок которого болтами соединяется с секциями бетонолитной трубы. 5.3.14 Укладка бетонной смеси в скважину по технологической схеме, которая показана на рисунке 11, должна производиться методом вертикально перемещающейся трубы (ВПТ) согласно требованиям СНиП 3.02.01-87 на производство и приемку работ по основаниям и фундаментам. При изготовлении буронабивных свай в сухих грунтах (выше уровня грунтовых вод) допускается бетонирование методом свободного сброса бетонной смеси в скважину глубиной не более 8 м.

1 - приемный бункер; 2 - секции бетонолитной трубы; 3 - секции обсадной трубы; 4 - прибор типа СП; 5 - режущий наконечник; 6 - армокаркас; 7 - демонтируемые звенья бетонолитной трубы; 8 - демонтируемая секция обсадной трубы; 9 - инвентарный кондуктор для формования головы сваи. Рисунок 11 - Технологическая схема бетонирования скважины 5.3.15 Подача бетонной смеси в бетонолитную трубу осуществляется либо через накопительный бункер, либо через приемную воронку (при откачке воды из скважины перед бетонированием) непосредственно из автобетоносмесителя или перегрузочной бадьи. Объем накопительного бункера должен быть не менее объема бетонолитной трубы. В случае необходимости возможно применение вибробункера. 5.3.16 Установку бетонолитной трубы в скважину перед бетонированием следует производить так, чтобы ее нижний конец был расположен выше забоя скважины на 200 - 250 мм (начальное положение). 5.3.17 Если бетонолитная труба не оборудована обратным клапаном, то перед началом бетонирования в устье бетонолитной трубы устанавливают теряемый клапан для разделения бетонной смеси и воды в скважине. Для этой же цели может быть использован также инвентарный клапан, устанавливаемый в нижней части бетонолитной трубы (например, смонтированный вместе с прибором для контроля качества укладки бетонной смеси типа СП). 5.3.18 Бетонирование скважины производят до прекращения прохождения бетонной смеси через приемный бункер, после чего бункер вместе с бетонолитной трубой поднимают до освобождения от бетонной смеси верхней секции бетонолитной трубы.

Затем верхнюю секцию бетонолитной трубы демонтируют, бункер устанавливают на ее следующей секции и процесс бетонирования скважины возобновляется. При этом нижний конец бетонолитной трубы всегда должен быть заглублен в бетонную смесь не менее чем на 1 м. Во всех случаях уровень бетонной смеси в бетонолитной трубе должен быть выше уровня воды в скважине. 5.3.19 Укладку бетонной смеси в скважину следует производить на всю глубину скважины без перерывов (в один этап). При большой глубине скважины допускается бетонирование в несколько этапов, вызываемых технологическими перерывами, связанными с извлечением отдельных секций бетонолитных и обсадных труб. 5.3.20 При бетонировании скважин в несколько этапов высота укладки бетонной смеси на первом этапе до начала подъема обсадной трубы должна задаваться возможно большей, исходя из требования, что уложенная бетонная смесь не должна начинать схватываться до подъема обсадной и бетонолитной труб. Во всех случаях высота столба бетонной смеси в скважине на каждом этапе должна превышать не менее чем на 2 м общую длину удаленных секций обсадной трубы. Подача бетонной смеси в свайную скважину осуществляется до момента выхода чистой бетонной смеси на поверхность и заканчивается удалением загрязненного бетонного слоя до четкого обнаружения краев скважины или кондуктора. 5.3.21 В течение всего процесса бетонирования колонне обсадных труб придают постоянное возвратно-вращательное движение (в пределах хода двойного качания хомута) во избежание ее засасывания. 5.3.22 При извлечении и демонтаже обсадных труб согласно рисунку 12 должно учитываться возможное понижение уровня бетона в скважине и опускание бетонолитной трубы, величина которого устанавливается опытным путем. Поэтапный демонтаж секций обсадной трубы производится буровой машиной по мере бетонирования свай.

а - схема извлечения обсадной трубы; б - применяемые инвентарные секции обсадной трубы для скважины глубиной 14 м; 1 - буровая машина; 2 - форшахта; 3 - обсадная труба; 4 - бетонная смесь; 5 - плита дорожная; 6 - режущий наконечник инвентарной обсадной трубы. Рисунок 12 - Извлечение обсадной трубы 5.3.23 Для уплотнения бетонной смеси и обеспечения лучшего контакта бетона с грунтом подъем обсадной трубы производят поступательно-вращательным движением с последовательным подниманием ее на 20 - 30 см и опусканием на 10 - 15 см.

5.3.24 При завершении бетонирования скважины удаляют загрязненный слой бетонной смеси. После этого устанавливается инвентарный кондуктор и бетонируется оголовок сваи. Вместо инвентарного кондуктора может быть использована форшахта. 5.3.25 Бетонную смесь в пределах верхних 3 м буронабивной сваи по окончании бетонирования тщательно уплотняют глубинным вибратором. 5.3.26 Продолжительность вибрирования в одной точке зависит от типа вибратора и технологических характеристик бетонной смеси, в частности от ее подвижности. Чем меньше подвижность бетонной смеси, тем больше длительность ее виброуплотнения. При недостаточной продолжительности вибрирования смесь окажется недоуплотненной, а бетон пористым и некачественным. Чрезмерно же длительное вибрирование приводит к расслоению смеси и ухудшению качества бетона. В каждом случае опытным путем определяют оптимальное время вибрирования. 5.3.27 Степень виброуплотнения определяют визуально. Основными признаками достаточного виброуплотнения являются прекращение оседания бетонной смеси, появление на ее поверхности цементного молока и прекращение выделения пузырьков воздуха. По окончании виброуплотнения смеси во избежание появления пустот вибратор медленно вытаскивают, не выключая его. 5.3.28 При уплотнении бетонной смеси глубинным вибратором толщину укладываемых слоев принимают не более 1,25 их рабочей части. Для лучшего сцепления между отдельными слоями вибратор частично заглубляют в ранее уложенный слой. 5.3.29 В летний период кондуктор снимается через 16 - 24 ч после окончания формования оголовка сваи, который следует укрывать от солнца и увлажнять водой 3 - 4 раза в сутки в течение 10 - 12 суток. 5.3.30 В зимний период сразу же после установки утепленной опалубки (кондуктора) и окончания бетонирования оголовка сваи последний должен утепляться слоем опилок или стекловаты толщиной 20 - 25 см. В центре оголовка должна быть устроена скважина глубиной 25 - 30 см для измерения температуры, устье которой закрывается деревянной пробкой. Для ускорения вызревания бетона в зимний период и предотвращения его раннего замораживания осуществляют электропрогрев бетона сваи на глубину промерзания грунта. Распалубка оголовка может быть проведена при достижении бетоном прочности 5... 6 МПа (50... 60 кгс/см2). В зимний период распалубку после электропрогрева производят при разности температур бетона и наружного воздуха не более 20 °С. Технологическая схема бетонирования скважин была приведена на рисунке 11.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 466; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.158.47 (0.024 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||