Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проект кузнечно-сварочного отделения с разработкой технологической карты восстановления деталиСтр 1 из 6Следующая ⇒

Министерство сельского хозяйства и продовольствия Республики Беларусь УО «Пинский государственный аграрно-технический колледж им. А. Е. Клещёва» Специальность: 2 -74 06 04 «Техническое обеспечение мелиоративных и водохозяйственных работ» КУРСОВОЙ ПРОЕКТ

РЕМОНТ МС и ДМ

НА ТЕМУ: Проект кузнечно-сварочного отделения с разработкой технологической карты восстановления детали

Пояснительная записка КП-2-740604.01.000.ПЗ

Выполнил: Р.В Король Принял: А.С. Богнат

Пинск 2016г.

Содержание

Введение:

Пополнение машинно-тракторного парка (МТП) мелиоративных организаций новой энергонасыщенной техникой предъявляет высокие требования к её надёжности, повышению степени готовности к выполнению работ в оптимальные сроки. Наряду с этим стоит задача значительного увеличения, от уже созданного, производственного потенциала. Значительную роль в повышении эффективности использования МТП играет его высококачественное и своевременное техническое обслуживание (ТО) и текущий ремонт (ТР) с применением новейших методов и средств диагностирования.

Проведение ТО, в том числе регулирования сложных машин, требует высокой квалификации исполнителей, необходимого уровня механизации и организации работ. Эффективность работы МТП базируется на надёжности экскаваторов, бульдозеров и других мелиоративных машин, которая обеспечивается в процессах его конструирования, производства, ТО и ТР, соблюдение требований государственных стандартов и правил технической эксплуатации. Основой технической политики, определяемой действующим Положением о ТО и ремонте МТП ”, является планово-предупредительная система ТО и ремонта МТП, которая предусматривает две основные части операций: контрольную и исполнительную. Контрольная (диагностическая) часть операций ТО должна решать следующие задачи: - прогнозирование безотказной работы агрегатов, систем и МТП в целом; - выявление экскаваторов, бульдозеров и других мелиоративных машин, техническое состояние которых не соответствует требованиям безопасности труда и охраны окружающей среды; - определение неисправностей и отказов перед проведением и в процессе выполнения работ по ТО и ремонту МТП; - выдача информации о техническом состоянии МТП для планирования работы на линии; - контроль качества выполнения работ. Исполнительная часть операций включает подготовительные, измерительные, регулировочные и другие работы в соответствии с техническими условиями. Техник-механик по ТО и ремонту МТП должен осуществлять контрольную часть операций с последующим выполнением исполнительной части на производственных участках; вести текущий анализ, учёт и планирование работ по ТО и ремонту, внедрять прогрессивные формы и методы организации, технологии и механизации производства, осуществлять контроль за соблюдением правил техники безопасности (ТБ) и охраны труда (ОТ). Основными задачами ТО и ремонта МТП в мелиоративных организациях является поддержание и восстановление работоспособности экскаваторов,

бульдозеров и других мелиоративных машин, снижение затрат на его содержание, а следовательно и снижение себестоимости выполняемой ими работы.

В связи с этим при ТО и ремонте МТП всё более широкое применение находят операции диагностирования технического состояния, позволяющие получить информацию не только о неисправности механизмов и систем, но и прогнозировать работоспособность, т.е. управлять техническим состоянием МТП.

Автогрейдеры средние 1. Планируемое наработанное время автогрейдера.

2.Определяем годовое число ТО и ремонтов:

а) Капитальный ремонт:

nК =(12 Принимаем: nК = 3 штуки.

б) Техническое обслуживание №3 или текущий ремонт:

nТ =((12 Принимаем: nТ = 18 штук.

в)Техническое обслуживание №2:

nТО-2=((12

г) Техническое обслуживание №1:

nТО-1=((12 Объём ремонтов и ТО, подлежащих выполнению в РММ, в зависимости от коэффициента охвата ремонта будет: а) Капитальный ремонт: mk = 0,25 б) Текущий ремонт и ТО-3: mT = 1 в) Техническое обслуживание ТО-2: mТО-2 = 0,25

Тракторы Т – 130 1.Планируемое наработанное время трактора.

2.Определяем годовое число ТО и ремонтов:

а) Капитальный ремонт:

nК =(18 Принимаем: nК = 5 штук. б) Техническое обслуживание №3 или текущий ремонт:

nТ =((18 Принимаю: nТ = 29 штук.

в) Техническое обслуживание №2:

nТО-2=((18 Принимаю: nТО-2= 103 штук.

г) Техническое обслуживание №1:

nТО-1=((18 Принимаю: nТО-1= 675 штук.

Объём ремонтов и ТО, подлежащих выполнению в РММ, в зависимости от коэффициента охвата ремонта будет: а) Капитальный ремонт: mk = 0,25 б) Текущий ремонт и ТО-3: mT = 1 в) Техническое обслуживание ТО-2: mТО-2 = 0,25 Планировщики с тракторами Т - 130 1.Планируемое наработанное время планировщика.

2.Определяем годовое число ТО и ремонтов: а) Капитальный ремонт:

nК =(7 Принимаем: nК = 2 штук.

б) Техническое обслуживание №3 или текущий ремонт:

nТ =(7 Принимаем: nТ = 11 штук.

в) Техническое обслуживание №2:

nТО-2=((7 Принимаем: nТО-2= 40 штук.

г) Техническое обслуживание №1:

nТО-1=((7 Принимаем: nТО-1= 161 штук.

Объём ремонтов и ТО, подлежащих выполнению в РММ, в зависимости от коэффициента охвата ремонта будет: а) Капитальный ремонт: mk = 0,25 б) Текущий ремонт и ТО-3: mT = 1 в) Техническое обслуживание ТО-2: mТО-2 = 0,25

Техническое обслуживание ТО-3 выполняется в процессе проведения текущего ремонта. Сезонное техническое обслуживание (СО) проводится два раза в год, при подготовке машин к использованию в период последующего сезона (летнего или зимнего). Сезонное техническое обслуживание совмещают с очередным плановым обслуживанием. Сезонное техническое обслуживание СО и ТО-1 гусеничных и колесных машин в объем ремонтов и технических обслуживаний, подлежащих выполнению в РММ, не включается, т. к. проведение СО и ТО-1 осуществляется на месте работы машин.

Объем дополнительных работ 1. Ремонт собственного оборудования, изготовление приспособлений и инструментов: to =90279

2.Трудоемкость заказов строительства: tс =90279

Действительная трудоемкость РММ: ∑t = (∑tм * Км)/ Кв = (102691

Результат заносим в таблицу № 2

Таблица №1 - Расчёт годовой программы РММ.

3 Составление годового плана работы мастерской

Для правильной организации работ в ремонтно-механических мастерских необходимо составить годовой план. Годовой план работы мастерских распределяют по кварталам. Капитальные ремонты машин планируют на зимний период эксплуатации (I и IV кварталы) ввиду того, что в весенне-летний период производительность машин высокая и их стремятся максимально использовать. Суммарная трудоемкость работ в каждом квартале должна быть примерно одинаковой. Для упрощения расчета при составлении годового плана рекомендуется следующее: - расчет по экскаваторам вести отдельно; - остальные машины объединить в графу «Тракторы и другие самоходные машины».

Таблица № 2 - Годовой план работы ремонтно-механической мастерской

Таблица №3 - Исходные данные для построения графика загрузки мастерской по объектам.

Таблица №4 - Спецификация оборудования кузнечно-сварочного отделения.

Расчёт площади отделения. Производственные площади отделений проектируют в соответствии с объемом и характером выполняемых работ. При этом учитывают площади, занимаемые ремонтируемыми машинами, оборудованием, станками, стендами, верстаками, стеллажами и различными приспособлениями, обеспечивающими выполнение определенного технологического процесса, а так же площади, отводимые под проходы, проезды и др. технологические нужды. Площадь участка или отделения можно рассчитать: 1) по площади, занятой оборудованием; 2) по удельной площади, отнесенной к одному производственному рабочему. Площадь участка или отделения в зависимости от числа производственных рабочих определяют по формуле:

Fот = Pпр ∙ fуд.; (18) Где: Pпр – число производственных рабочих на участке; fуд. – удельная площадь но одного рабочего (таблица №11), м2. Площадь участка или отделения в зависимости от площади, занятой оборудованием, определяют по формуле:

Fот =∑ Fоб ∙ f; (19)

где ∑ Fоб – площадь, занятая оборудованием, м2; f – коэффициент, учитывающий рабочие зоны, проезды, проходы (таблица 12). Пример: определить площадь кузнечно-сварочного отделения. Площадь, занятая оборудованием – 6,9 м2.

Fот = Pпр∙fуд= 1∙25= 25 м2.

Fот =Fоб∙ f= 6,9∙6 = 41,4 = 42 м2.

Принимаем ширину отделения равной 6 м и длину – 7 м. Площадь отделения равна 42 м2.

Расчёт освещения отделения.

Расчёт освещения отделения производим в соответствии с действующими правилами охраны труда, то есть по установленным и действующим нормам освещённости. Расчёт освещения сводится к расчёту естественного и искусственного освещения. При расчёте естественного освещения определяем площадь остекления окон из выражения:

Fо = Fп∙Ко/ λ; (m2) (20)

где: Fп - площадь пола отделения. Ко - коэффициент естественной освещённости λ -коэффициент учитывающий потери света от загрязнения остекления, для помещений с незначительным выделением пыли и газа: λ =0,6÷0,75. для помещений с интенсивным выделением пыли и газа: λ =0,5 ÷0,6.

Fo = (37,58∙0,3)/0,6=18,7м2,

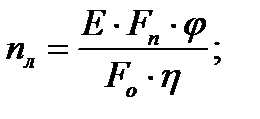

Принимаем Fo = 19 м2. Искусственное освещение – освещение помещений электрическими лампами, обеспечивающими достаточную, предусмотренную нормами освещенность рабочих мест. Искусственное освещение может быть общим, местным, комбинированным, т.е. совмещающим и то и другое. Комбинированное освещение рекомендуется применять в отделениях, где приходиться использовать измерительные инструменты (в отделениях дефектовки, слесарно-механическом и др.). При расчёте искусственного освещения определяют количество электрических ламп для общего и местного освещения:

где: Е - норма искусственного освещения, лк. Fп - площадь пола отделения. φ - коэффициент запаса освещённости, (φ =1,3) Fо- световой поток каждой лампы люминесцентной мощностью 40Вт. η - коэффициент использования светового потока, который определяется в зависимости от показания φ.

nл =(60∙37,58∙1,3)/(1920∙0,38) = 4,1 штук Принимаем nл = 4 штук.

Таблица № 5 – Наименование отделения, марка вентилятора и их характеристика

Мероприятия по охране труда Помещение, в котором ведутся работы, должно иметь общеобменную вентиляцию, рабочие места – местную вентиляцию. Нагревательные печи должны быть расположены таким образом, чтобы не возникала необходимость переносить нагретый металл по проходу или проезду. Наковальни должны прочно закрепляться на обтянутых железными обручами стульях, врытых в землю на глубину 0,5м. Электросварочные работы должны производиться на предназначенных для этого местах. Электросварочные посты при возможности выполнять работу сидя должны быть снабжены удобными сиденьями со спинкой. Высота сиденья должна регулироваться. Сварочный пост должен быть оборудован надежной вытяжной вентиляцией. Для защиты сварщиков, работающих группой, от воздействия ультрафиолетовых лучей и брызг металла изготавливают специальные кабины высотой 1,8÷2м. перед началом работы следует проверить исправность изоляции сварочных проводов и электрододержателей, а также плотность соединения всех контактов. При электродуговой и газовой сварке применяются щитки с защитными стеклами (светофильтрами). При газовой сварке и резке запрещается курить, зажигать спички и пользоваться открытым пламенем от газогенераторов, ацетиленовых и кислородных баллонов. Каждое рабочее место, кроме площади, занимаемой оборудованием и проходами, должно иметь не менее 4м2. Рабочее место газосварщика должно быть оборудовано рационально устроенным столом или приспособлением для удержания и перемещения обрабатываемого изделия, а также регулируемым сиденьем. Необходимо также установить стойку с крючком или вилкой для подвески потушенных горелок или резаков во время перерывов в работе. Ацетиленовые генераторы должны находиться в отдельных помещениях. Установка ацетиленовых генераторов внутри жилых помещений и под ними запрещается. Транспортировка кислородных и ацетиленовых баллонов разрешается только на рессорных транспортных средствах, а также на специальных ручных тележках и носилках. Противопожарные мероприятия На ремонтных предприятиях применяются легковоспламеняющиеся материалы и взрывоопасные газы (ацетилен, кислород, топливо, масло, ветошь), поэтому все работники должны хорошо знать и строго соблюдать правила пожарной безопасности. На участках должны вывешиваться таблички с указанием ответственных лиц за противопожарную безопасность, администрация должна следить, чтобы дороги, проходы, проезды, подъездные пути к водоисточникам и местам расположения пожарного инвентаря и оборудования были свободными для движения, а пожарная сигнализация была доступной. В производственных помещениях запрещается: 1. Производить ремонт машин с баками, наполненными горючим, и картерами, наполненными маслами. 2. Производить мойку деталей керосином и бензином. 3. Держать на участках горючие и легковоспламеняющиеся жидкости в количествах, превышающих сменную потребность. 4. Курить, пользоваться открытым огнем. 5. Хранить совместно баллоны с кислородом и баллоны с горючими газами, а также маслами и жирами. Промасленную паклю, концы и прочий обтирочный материал хранить в металлических ящиках с закрывающимися крышками. В конце рабочей смены ящики должны быть очищены, а использованный материал вывезен и сложен в безопасном месте. На всех производственных участках на видных местах должен быть размещен противопожарный инвентарь, его номенклатура согласовывается с пожарной инспекцией. Противопожарный инвентарь должен использоваться только по прямому назначению. Детали 6.1 Обоснование варианта выбранного технологического процесса восстановления детали.

Технологический процесс на восстановление детали разрабатываем с учётом требований Единой Системы технологической документации (ЕСТД), руководящего технического материала (РТМ), и отраслевого стандарта ОСТ 700009.005-83 "Порядок разработки согласования и утверждения технологической документации на восстановление детали". Проектирование технологического процесса восстановления детали начинаем с анализа дефектов и выбора наиболее рациональных способов их устранения. В процессе эксплуатации вала нем появились следующие дефекты: 1. Износ поверхности Ø 90мм 2. Износ поверхности Ø 60мм 3. Износ резьбы М12 * 1,75

Наплавочная операция . Наплавку производим на установке для наплавки под слоем флюса ПАУ-1. Скорость резания V=1,8 м/мин Число оборотов n= 9,86 об/мин Подача S=3,2 мм/об Число проходов i=1 мм Глубина резания t=1 мм Определяем технические нормы времени на выполнение операции и разряд работ. Основное время ТО =0,63 мин. Вспомогательное время ТВ = 2,1 мин. Дополнительное время ТДОП = 0,4 мин. Штучное время: Тшт= 3,13 мин. Подготовительно-заключительное время: Тпз= 16 мин. Норма времени: Тн = 19,3 мин. Разряд работы – 3

030 Токарная операция.

Точение детали производим на токарно-винторезном станке 1616 Скорость резания V=119 м/мин Число оборотов n= 723 об/мин Подача S=0,9 мм/об Число проходов i=1мм Глубина резания t=1мм Определяем технические нормы времени на выполнение операции и разряд работ. Основное время ТО = 0,02 мин. Вспомогательное время ТВ = 0,4 мин Дополнительное время ТДОП = 0,03 мин. Штучное время: Тшт= 0,45 мин. Подготовительно-заключительное время: Тпз= 10 мин. Норма времени: Тн = 10,45 мин. Разряд работы – 3

035 Токарная операция.

Точение детали производим на токарно-винторезном станке 1616 Скорость резания V=3 м/мин Число оборотов n= 91 об/мин Подача S=1,75 мм/об Число проходов i=1мм Определяем технические нормы времени на выполнение операции и разряд работ. Основное время ТО = 0,36 мин Вспомогательное время ТВ = 0,2 мин Дополнительное время ТДОП = 0,04 мин Штучное время: Тшт= 0,06 мин. Подготовительно-заключительное время: Тпз= 5 мин. Норма времени: Тн = 5,6 мин. Разряд работы – 3

Министерство сельского хозяйства и продовольствия Республики Беларусь УО «Пинский государственный аграрно-технический колледж им. А. Е. Клещёва» Специальность: 2 -74 06 04 «Техническое обеспечение мелиоративных и водохозяйственных работ» КУРСОВОЙ ПРОЕКТ

РЕМОНТ МС и ДМ

НА ТЕМУ: Проект кузнечно-сварочного отделения с разработкой технологической карты восстановления детали

Пояснительная записка КП-2-740604.01.000.ПЗ

Выполнил: Р.В Король Принял: А.С. Богнат

Пинск 2016г.

Содержание

Введение:

Пополнение машинно-тракторного парка (МТП) мелиоративных организаций новой энергонасыщенной техникой предъявляет высокие требования к её надёжности, повышению степени готовности к выполнению работ в оптимальные сроки. Наряду с этим стоит задача значительного увеличения, от уже созданного, производственного потенциала.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 480; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.53.216 (0.245 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ч.

ч. 2010

2010  ч

ч ч

ч (21)

(21)