Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные этапы механического расчета ⇐ ПредыдущаяСтр 3 из 3

В механическом расчете аппарата обоснованно выбирают материалы для изготовления его элементов и проводят все необходимые прочностные расчеты, подтверждающие возможность его безопасной и длительной эксплуатации при заданных параметрах работы (температура, давление) и с учетом свойств потоков. Основными элементами расчета являются следующие. 1. Выбор материалов для изготовления элементов аппарата и определение его основных характеристик – предела прочности (σв) и предела текучести (σт), согласно общим принципам выбора материалов с учетом максимальных температур и давлений, а также с учетом свойств сред (агрессивность, коррозионность). При установке аппарата на открытой площадке необходимо также учитывать температуры окружающего воздуха в месте установки объекта. Условия применимости некоторых марок сталей приведены в табл. III. 7 в приложении (Л.В. Таранова Теплообменные аппараты и методы их расчета). Корпус аппаратов изготавливают из углеродистых сталей (например, Вст3сп) или легированных (например 09Г2С) сталей; материал внутренних устройств выбирают с учетом параметров работы и свойств среды. Свойства сталей приведены в приложении III.

2. Расчет толщины стенки цилиндрической части аппарата. Цилиндрическая часть аппарата представляет собой тонкостенный цилиндр, исполнительную толщину стенки которого определяют по формуле S = Sp + C; где где Sр, S – расчетная и исполнительная толщина стенки цилиндрической обечайки, м; Рр – расчетное избыточное давление, Па; Dв – внутренний диаметр обечайки аппарата, м (принят по результатам теплового расчета; [σ] - допускаемое напряжение на растяжение для материала аппарата, Па; φ - коэффициент прочности продольного сварного шва (см. табл. III. 8 в приложении); С – прибавка на коррозию, величину которой принимают в зависимости от коррозионных свойств в пределах 1-6 мм. Исполнительную толщину стенки определяют с учетом прибавки на коррозию (С), принимая ближайшее большее значение по сортаменту; рекомендуемый сортамент для листовой стали обыкновенного качества: от 1 до 6 мм через 1мм, от 6 до 50 мм через 2 мм, далее - через 5мм. – Расчетное давление в формуле (2.36) принимают на 10% (но не менее, чем на 0,2 МПа) больше технологического, используя избыточное давление

Pи = P - 0,1;

В качестве расчетного давления используют большее из значений, полученных при расчете по формулам (1.31): Pp = Pи + 0,2 или Pp = Pи + 0,1·Pи – Допускаемое напряжение (МПа) для расчета толщины стенки определяют по формуле (1.30)

Где η - поправочный коэффициент; принимают с учетом типа среды – η=0,9 – для взрыво- пожароопасных и токсичных сред; в других случаях η=1; [σ*] - нормативное допускаемое напряжение для материала корпуса при расчетной температуре, (МПа). Значения [σ*] принимают (см. табл. III.6 в приложении ) или вычисляют в зависимости от свойств выбранной стали: σв и σт (см. табл. III.5 в приложении), принимая наименьшее из значений, определенных по пределам прочности и текучести с учетом расчетной температуры. Методика расчета приведена в [4; 10; 12; 19; 25].

3. Расчет толщины стенки эллиптического днища. Для цилиндрических аппаратов, диаметр которых меньше 4 м, применяют эллиптические днища и крышки (рис. 2.1.); при большем диаметре – полушаровые (сферические).

Рис. 2.1. Эллиптическое днище

Толщину стенки эллиптического днища определяют в его вершине, где поверхность имеет небольшой радиус кривизны по формуле

Для стандартных днищ (ГОСТ 6533): R=Dв; Н=0,25Dв, где Dв - внутренний диаметр аппарата, м (см. табл.2.1); толщина стенки стандартных днищ близка к толщине стенки цилиндрической обечайки.

4. Расчет веса аппарата. При расчете опор аппарата учитывают максимальный вес аппарата, определяемый по формулам вида (1.32):

Gmax = G мет + G из + G вод; G мет = G кор + G вн + G шт где Gмет – вес металла аппарата (корпуса, внутренних устройств, штуцеров и люков); Gиз, Gвод – соответственно вес изоляции (при ее наличии) и вес воды при гидроиспытании. Вес элементов конструкции аппарата находят следующим образом. – Для расчета веса цилиндрической части аппарата используют формулу G ц = 0,785·(Dн2-Dв2)·H·ρ·g, (Н) (2.31) Где ρ – плотность материала стенки корпуса (для стали – 7500-7900 кг/м3); DН, DВ – соответственно наружный и внутренний диаметр, м;

H – высота или длина обечайки. – Вес днища определяют по формуле G дн = 2·m·g, (H) (2.32) Где m – масса днища (кг); выбирается по табл 2.4., исходя из диаметра аппарата (D) и толщины стенки днища (δ). – Вес воды в аппарате во время гидравлических испытаний определяется как: G в = Vобщ·ρв, (H) (2.33) где ρв – плотность воды (1000 кг/м3), Vобщ – общий внутренний объем аппарата, м3;

Vобщ = Vцил + 2·Vдн,

где Vдн – внутренняя емкость выпуклой части эллиптического днища, м3; Vцил – внутренний объем цилиндрической части, м3. Объемы цилиндрической части и днища (для стандартного эллиптического днища) находят по формулам Vц =0,785·Hц·Dв2, Vдн = (π/6)·Dв3, (м3) (2.34) – Вес труб рассчитывают по формуле G тp = 0,785·(dн2 - dв2)· l ·ρ·g·n, (Н) (2.35) – Вес штуцеров принимают равным 10% от веса теплообменника: G шт =0,1·(G ц + 2· G дн), (Н) (2.36) – Вес теплоизоляции принимают 5-10% от минимального веса аппарата: G из = (0,05÷0,1)·(G ц + 2· G дн + G шт), (Н) (2.37)

Таблица 2.4 Днища эллиптические отбортованные стальные с внутренними базовыми размерами (по ГОСТ 6533-98)

5. Расчет опор Тип опор зависит от исполнения аппарата; для горизонтальных аппаратов используют седловые опоры; для вертикальных – это могут быть лапы (для подвесных аппаратов) либо стойки или цилиндрические (конические) опорные обечайки:

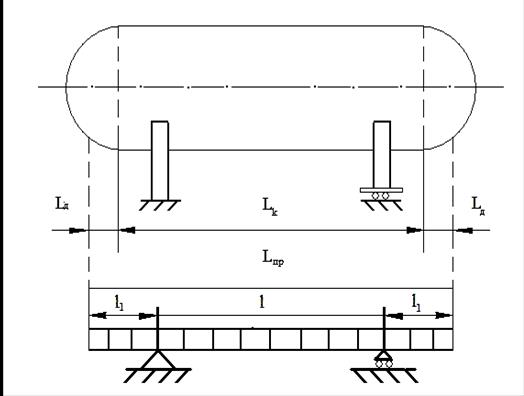

При установке горизонтального цилиндрического аппарата на опоры расчетом проверяется прочность и устойчивость корпуса аппарата при действии силы тяжести самого аппарата и его содержимого с учетом возможных дополнительных внешних нагрузок. Расчет корпуса аппарата на изгиб от всех указанных нагрузок производится как у неразрезной балки кольцевого сечения постоянной жесткости, лежащей на соответствующем количестве опор. Наиболее частым в практике химического машиностроения являются случаи установки горизонтальных цилиндрических аппаратов на двух или трех седловых опорах (для теплообменников – на двух опорах). Расчетная схема нагрузок для горизонтальных аппаратов, установленных на двух опорах, приведена на рис. 2.2.

Рис.2.2. Расчетная схема нагрузок от действия силы тяжести для горизонтальных аппаратов

Расчет опор горизонтального аппарата проводят в следующей последовательности. – Определяют реакции опор по уравнению

PA = PB = 0,5·Gmax, (MH) (2.38)

где Gmax – максимальный вес аппарата по формуле (1.32) – Находят приведенную длину днища

Lдн = (Gдн+Vдн·g·ρ) /0,785[(Dн2 - Dв2)·ρ+ρc·Dв2] (2.39)

DН, DВ – соответственно наружный и внутренний диаметр цилиндрической обечайки корпуса, м (см. табл.2.1).

ρ, ρС - соответственно плотность материала и среды в аппарате, кг/м3 (см. табл. III. 4 и табл. I.1 в приложении). – Определяют приведенную длину аппарата (м) по формуле Lпр = Lц + 2·Lдн (2.40) где Lц – длина цилиндрической части корпуса, м.

– Вычисляют расчетный изгибающий момент от силы тяжести σ = Mизг / W, (MH/м2) (2.41) где W – момент сопротивления поперечного сечения аппарата (м3), определяемый по формуле W = 0,8·D2в·(S-C) (2.42)

Mизг – расчетный изгибающий момент (Мн/м) находят по уравнению

Mизг = 0,0105. Gmax. Lпр (2.43)

– Выбирают ширину опоры b = 0,2·Dв, (м) (2.44)

– Определяют момент сопротивления расчетного сечения стенки корпуса аппарата от действия реакции опоры по формуле W / = [ b +8(S - C)]·(S - C)2 / 6, (м3) (2.45) – Находят напряжение на изгиб в стенке аппарата от действия реакции опоры по формуле σu = 0,02·P·Dв / W /, (MH/м2) (2.46)

- Расчетные напряжения на изгиб в стенке корпуса от силы тяжести и от действия реакции опор сравнивают с допускаемыми напряжениями материала на изгиб - [σ]u, равными [ σ ]u = 0,8. [ σ ], (MH/м2) (2.47) где [σ] – допускаемое напряжение на растяжение для материала корпуса,MH/м2 (см.п.2). При этом значения σu, определенные по (2.41) и (2.46) должны быть меньше значений [σ]u, т.е. σu < [σ]u. Если условие не выполняется, то необходимо усилить стенку над опорой накладкой.

Расчет опор (опорных обечаек, лап) для вертикальных аппаратов приведен в учебных пособиях: Леонтьев, А.П. Прочностные расчеты аппаратов нефтеперерабатывающих и нефтехимических заводов [Текст]/: Учебное пособие.- Тюмень: ТюмГНГУ, 1999. – 74с. Таранова, Л.В. Теплообменные аппараты и методы их расчета/ Учебное пособие.- Тюмень: ТюмГНГУ, 2012 6. Расчет фланцев Для присоединительных штуцеров, диаметр которых определяется на первом этапе расчета аппарата, принимаются и рассчитываются фланцевые соединения. В большинстве случаев при работе с горячими нефтепродуктами используются фланцы цельного типа, расчет которых приведен в: Леонтьев, А.П. Прочностные расчеты аппаратов нефтеперерабатывающих и нефтехимических заводов [Текст]/: Учебное пособие.- Тюмень: ТюмГНГУ, 1999. – 74с.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 642; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.93.210 (0.031 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(2.29)

(2.29)

(2.30)

(2.30)