Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематический расчет и выбор электродвигателяСтр 1 из 5Следующая ⇒

Введение

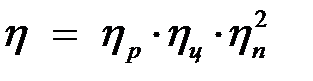

Целью выполнения проекта является закрепление знаний, полученных из ранее освоенных дисциплин и использование их при проектировании механического привода. Задачей работы является подбор электродвигателя, выполнение кинематического расчета, расчет ременной передачи и редуктора, определение геометрических и конструктивных размеров деталей и проверка их на прочность. При выполнении графической части проекта использованы результаты проведенных расчетов. Поставленные задачи решались с учетом изменений в действующих стандартах и рекомендаций, учитывающих опыт создания и эксплуатации подобных устройств. Кинематический расчет и выбор электродвигателя Определение потребной мощности и выбор электродвигателя Общий КПД привода рассчитываем по формуле

где ηр = 0,96 – КПД плоскоременной передачи; ηц = 0,98 – КПД цилиндрической передачи; ηп = 0,99 – КПД одной пары подшипников.

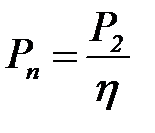

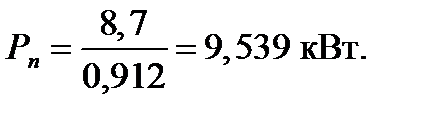

Потребную мощность электродвигателя, кВт, рассчитываем по формуле

где Р2 – мощность на выходном валу редуктора, кВт.

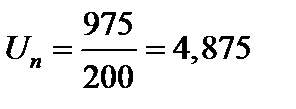

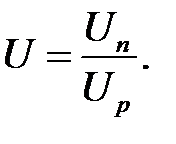

По потребной мощности из таблицы П.1[1] выбирается тип электродвигателя так, чтобы Рэ ≥ P п, где Рэ – номинальная мощность электродвигателя, указанная в каталоге. Выбранный электродвигатель 4А160 6 имеет следующие параметры: Номинальная мощность Рэ – 11 кВт; Частота вращения, nэ – 975 об/мин; Диаметр вала двигателя, dэ – 48 мм. Определение передаточного числа и распределение его между типами и ступенями передач Общее передаточное число привода рассчитываем по формуле

где n э – рабочая частота вращения вала электродвигателя, об/мин; n 2 – частота вращения выходного вала редуктора, об/мин. Общее передаточное число привода можно представить как произведение

где U р – передаточное число ременной передачи редуктора, U – передаточное число редуктора. Из условия рационального соотношения размеров диаметра ведомого шкива ременной передачи и редуктора рекомендуется в расчетах принимать

1< U р ≤ 2. Принимаем передаточное число ременной передачи: U р = 1,5 Передаточное число редуктора

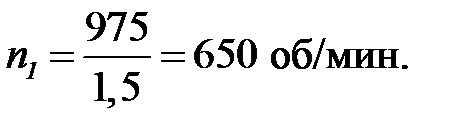

Частоты и угловые скорости вращения валов редуктора Частоту вращения входного вала, об/мин, рассчитываем по формуле

Частоту вращения выходного вала, об/мин, рассчитываем по формуле

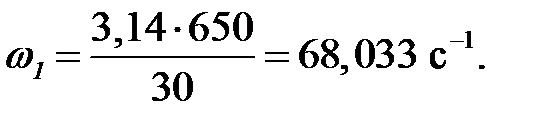

Угловую скорость входного вала, с-1, рассчитываем по формуле

Угловую скорость выходного вала, с-1, рассчитываем по формуле

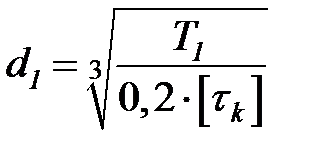

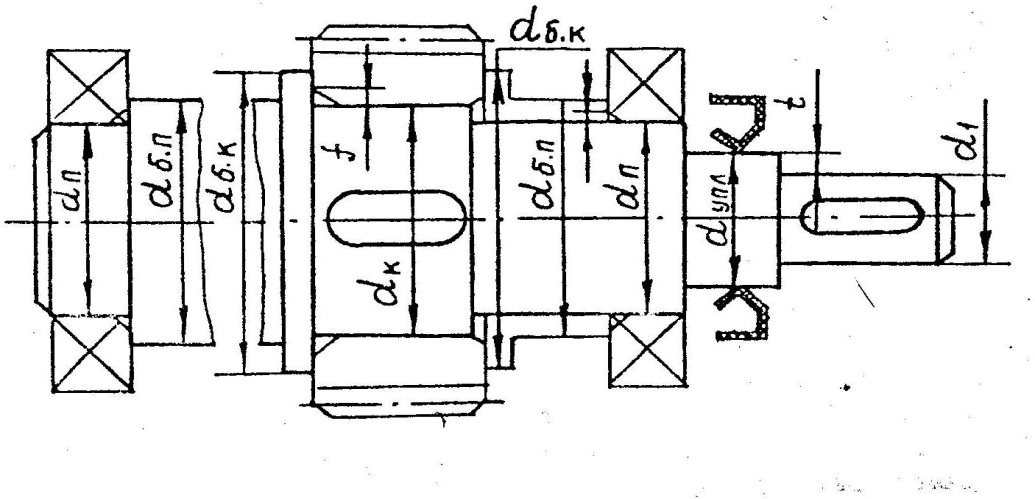

Определение геометрических и кинематических параметров Основным материалом для валов служат термически обрабатываемые среднеуглеродистые стали 35, 40, 45 или легированные – 40Х, 40ХН и др. Входной вал Диаметр входного конца вала (рис. 4), мм,

где Т1 – вращающий момент на валу, Н·мм; [ τк ] =20 МПа – допускаемое напряжение кручения для среднеуглеродистых сталей 35, 40, 45.

Рисунок 4 – Схема входного вала

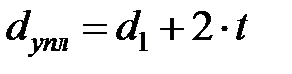

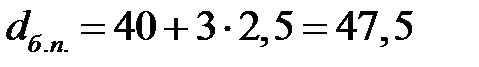

Диаметр вала под уплотнение, мм где t =2,5 – высота буртика, мм.

Округляем по таблице П.7[2]:

Диаметр вала dп в месте посадки подшипника может быть равен диаметру вала под уплотнением или больше его, но кратен пяти:

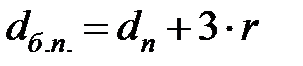

Между подшипником и шестерней на том же диаметре, что и подшипник, располагают разделительное кольцо. Диаметральные размеры кольца определяются из условия контакта его торцов с шестерней и внутренним кольцом подшипника. Диаметр разделительного кольца со стороны подшипника, мм где r = 2,5 – координата фаски подшипника,мм.

Подбираем ближайшее стандартное значение по таблице П.7[2]:

Диаметр вала под шестерней dk выбирается из П.8[2] и должен соответствовать условию:

d к = 45мм. Диаметр разделительного кольца со стороны шестерни, мм где f =1,2– размер фаски, мм.

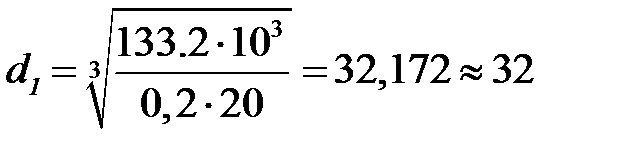

d б.к = 50 мм. 3.3.2 Выходной вал Диаметр входного конца вала (рисунок 5), мм,

где Т2 – вращающий момент на валу, Н·мм.

Диаметр вала под уплотнение, мм где t =3 – высота буртика, мм.

Рисунок 5 – Схема выходного вала Диаметр вала dп в месте посадки подшипника может быть равен диаметру вала под уплотнением или больше его, но кратен пяти:

Между подшипником и колесом на том же диаметре, что и подшипник, располагают разделительное кольцо. Диаметральные размеры кольца определяются из условия контакта его торцов с колесом и внутренним кольцом подшипника. Диаметр разделительного кольца со стороны подшипника, мм где r = 3 – координата фаски подшипника, мм.

Подбираем ближайшее стандартное значение по таблице П.7[2]:

Диаметр вала под шестерней dk выбирается из П.8[2] и должен соответствовать условию:

d к = 75 мм. Диаметр разделительного кольца со стороны колеса, мм где f =2 – размер фаски, мм.

Выбор подшипников качения Подшипники качения выбраны в зависимости от диаметров валов, начиная с легкой серии. Входной вал: подшипники радиально – упорные, однорядные, легкой серии, 2шт, параметры в таблице 3.

Таблица 3 – Параметры подшипника для входного вала

Выходной вал: подшипники радиальные, однорядные, легкой серии, 2шт, параметры в таблице 4.

Таблица 4 – Параметры подшипника для выходного вала

Расчет подшипников качения Схема установки подшипников и действующих сил представлена на рисунке 11.

Рисунок 11– Схема установки подшипников и действующих сил

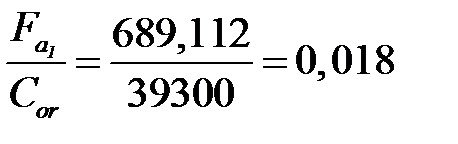

Определяем отношение

По величине отношения

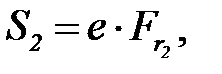

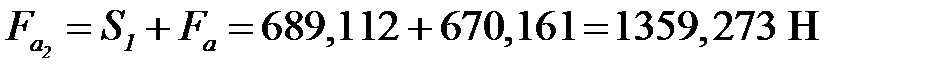

Осевые составляющие от радиальных нагрузок, Н

Суммарные осевые нагрузки на подшипник, Н, (так как S1 > S2, Fa > S2 – S1):

Для опоры, нагруженной большей осевой силой, определяем отношение

Уточняем значение параметра осевого нагружения

Определяем отношение

где V – коэффициент вращения внутреннего кольца подшипника. Так как Эквивалентная динамическая нагрузка правой опоры, Н где Кб = 1,3 – коэффициент безопасности; Кт = 1 – температурный коэффициент.

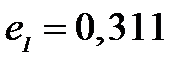

Уточняем коэффициент е1 для левой опоры

Находим отношение

Определяем коэффициенты Х и Y: X = 1; Y = 0. Эквивалентная динамическая нагрузка левой опоры, Н

Для более нагруженной опоры (правой) определяем долговечность выбранного подшипника 36214,ч,

Так как рассчитанная (требуемая) долговечность

Выбор и расчет муфты

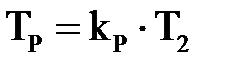

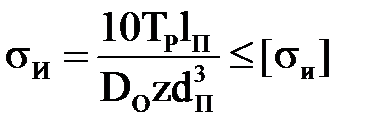

Выбираем втулочно-пальцевую упругую муфту из стандартов или нормалей машиностроения (таблица П.22[1]) в зависимости от расчетного вращающего момента Тр и диаметров соединяемых валов. При работе муфта испытывает колебания нагрузки, обусловленные характером работы приводимой в движение машины. Расчетный вращающий момент, Нм, где kр = 1.5 – коэффициент режима работы привода от электродвигателя; Т2 – момент на выходном валу редуктора, Нм (п. 2.4). При выборе муфты должно соблюдаться условие: где Выбранная муфта ГОСТ 21424-93 имеет следующие параметры: D0=140 мм, l=110 мм, dп=18 мм, lп=42 мм, z=8, lвт=36 мм. Пальцы муфты проверяют на изгиб по сечению А-А (рисунок 13). Условие прочности пальца на изгиб: где Тр – расчетный вращающий момент, Нмм;

Резиновая втулка проверяется на смятие:

Рисунок 13 – Конструкция упругой втулочно-пальцевой

Заключение

На основании произведенных расчетов выбран электродвигатель 4А160 6; определены передаточные отношения ременной и зубчатой передач Uр = 1,5; U = 3,25; Uп = 4,875; мощности, частоты вращения и вращающие моменты на валах редуктора: n1 = 650 об/мин, n2 = 200 об/мин; Р1 = 9,062 кВт, Р2 = 9,255 кВт; Т1 = 133,2 Н∙м, Т2 =442,125 Н∙м. Используя недорогие, но достаточно прочные стали марок 40 и 40ХН, рассчитаны компактные зубчатые передачи, определены диаметры валов и сделаны проверки на прочность. Разработана эскизная компоновка редуктора, позволившая принять окончательное решение о размерах деталей редуктора с учетом характера действующих в зацеплении сил и размеров валов, подобраны подшипники качения и проверены на долговечность Для соединения редуктора с приёмным валом машины из стандартов выбрана муфта, и её отдельные элементы проверены на прочность. Расчетным путём определена марка масла МК – 22 для зубчатых колес и подшипников, установлен уровень 3,5 литров. По размерам, полученным из расчетов, выполнены сборочный чертеж редуктора и рабочие чертежи деталей. Результаты проектирования можно использовать для создания опытного образца. Полученные навыки проектирования могут быть использованы при выполнении проектно-конструкторских работ по специальным дисциплинам. Библиографический список

1. Проектирование электромеханического привода. Расчет и конструирование ременных передач. Часть 1:Методические указания к выполнению курсового проекта по дисциплине «Детали машин и основы конструирования» / Здор Г. П., Бородин А. В. Омский гос. ун-т путей сообщения. Омск, 2013. 30 с. 2. Проектирование механического привода с цилиндрическим одноступенчатым редуктором. Методические указания к выполнению курсового проекта по дисциплине «Детали машин и основы конструирования» / Здор Г. П., Бородин А. В., Тарута Д. В. Омский гос. ун-т путей сообщения. Омск, 2014. 49 с. 3. Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин: Учебное пособие. Изд. 5-е, перераб. и доп. М.: Издательский центр «Академия», 2004.496 с. 4. Стандарт предприятия. Работы студенческие учебные и выпускные квалификационные: СТП ОмГУПС-1.2-2005 [Текст]: общие требования и правила оформления текстовых документов / Омский государственный университет путей сообщения. Взамен СТП ОмГУПС-1.2-02; Введ. с 01.01.2006. - Омск: ОмГУПС, 2005 г. 28 с. Введение

Целью выполнения проекта является закрепление знаний, полученных из ранее освоенных дисциплин и использование их при проектировании механического привода. Задачей работы является подбор электродвигателя, выполнение кинематического расчета, расчет ременной передачи и редуктора, определение геометрических и конструктивных размеров деталей и проверка их на прочность.

При выполнении графической части проекта использованы результаты проведенных расчетов. Поставленные задачи решались с учетом изменений в действующих стандартах и рекомендаций, учитывающих опыт создания и эксплуатации подобных устройств. Кинематический расчет и выбор электродвигателя

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 247; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.13.255 (0.119 с.) |

,

,  .

. ,

,

,

,

.

. (1.8)

(1.8)

, (3.79)

, (3.79)

мм.

мм. , (3.80)

, (3.80) мм.

мм. мм.

мм. мм.

мм. , (3.81)

, (3.81) мм.

мм. мм.

мм. >

>  , (3.82)

, (3.82)

, (3.83)

, (3.83)

, (3.84)

, (3.84) мм.

мм. , (3.85)

, (3.85) мм.

мм. мм

мм

мм.

мм. мм.

мм. мм.

мм.

(3.140)

(3.140) определяем параметр осевого нагружения

определяем параметр осевого нагружения (3.141)

(3.141)

(3.142)

(3.142)

(3.143)

(3.143)

;

;  .

.  (3.144)

(3.144) (3.145)

(3.145)

для правой, более нагруженной опоры

для правой, более нагруженной опоры (3.146)

(3.146) >

>  , то для е2 найдём значения коэффициентов радиальной Х и осевой Y нагрузок: X = 0,45; Y = 1,59.

, то для е2 найдём значения коэффициентов радиальной Х и осевой Y нагрузок: X = 0,45; Y = 1,59. (3.147)

(3.147)

(3.148)

(3.148)

(3.149)

(3.149) (3.150)

(3.150)

(3.151)

(3.151)

больше базовой [

больше базовой [  ], то выбранный подшипник пригоден для данных условий работы.

], то выбранный подшипник пригоден для данных условий работы. (3.154)

(3.154)

, (3.155)

, (3.155) Нм – вращающий момент, передаваемый стандартной муфтой (указанный в стандарте или нормали машиностроения).

Нм – вращающий момент, передаваемый стандартной муфтой (указанный в стандарте или нормали машиностроения). (3.156)

(3.156) – длина пальца, мм;

– длина пальца, мм; – диаметр окружности, на которой расположены центры пальцев, мм;

– диаметр окружности, на которой расположены центры пальцев, мм; – число пальцев (прил., табл. П. 17 [1]);

– число пальцев (прил., табл. П. 17 [1]); – диаметр пальца, мм (прил., табл. П. 17 [1]);

– диаметр пальца, мм (прил., табл. П. 17 [1]); = 90 МПа – допускаемое напряжение на изгиб для пальцев.

= 90 МПа – допускаемое напряжение на изгиб для пальцев.

(3.157)

(3.157) – длина резиновой втулки, мм;

– длина резиновой втулки, мм; = (1.8 ÷ 2.0) МПа - допускаемое напряжение на смятие для резины.

= (1.8 ÷ 2.0) МПа - допускаемое напряжение на смятие для резины.

часов.

часов.