Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 15 определение значений энергетических показателей взрывоопасности технологического блока

Общий энергетический потенциал взрывоопасности технологического блока определяется энергией полного сгорания парогазовой фазы, которая может поступить в окружающую среду из аварийного аппарата или участка трубопровода, с учетом величины работы ее адиабатического расширения, а также величины энергии полного сгорания парогазовой фазы, образующейся из испарившейся жидкости за счет внутренней и внешней энергий. При анализе опасности технологических блоков должен выполняться анализ различных вариантов аварийных ситуаций, связанных с полной разгерметизацией одного из аппаратов или участка трубопровода между аппаратами. В качестве окончательного варианта выбирается тот, при котором будут максимальные последствия - максимальное количество опасных веществ, попавших в окружающую среду. При этом считается: а) при аварийной ситуации происходит полное раскрытие (разрушение) аппарата или участка трубопровода; б) через места разгерметизации происходит утечка веществ из трубопроводов прямого и обратного потоков от смежного оборудования в течение времени, необходимого для отключения их запорной арматурой; в) площадь пролива жидкости определяется исходя из конструктивных решений зданий или площадки наружной установки; г) параметры технологических сред и расходы потоков соответствуют максимальным регламентированным значениям; д) время отключения технологических потоков должно приниматься в соответствии с техническими характеристиками запорной арматуры и способом управления (вручную по месту размещения арматуры, дистанционно из операторной, автоматически по алгоритму системы ПАЗ); е) при отсутствии данных допускается расчетное время отключения технологических трубопроводов принимать равным: - времени срабатывания системы автоматики отключения трубопроводов согласно паспортным данным установки, если вероятность отказа системы автоматики не превышает 0,000001 в год или обеспечено резервирование ее элементов; - 120 с, если вероятность отказа системы автоматики превышает 0,000001 в год и не обеспечено резервирование ее элементов; - 300 с при ручном отключении; ж) длительность испарения жидкости с поверхности пролива принимается равной времени ее полного испарения, но не более 3600 с. При наличии средств для отвода проливов в безопасное место (аварийная емкость) время испарения принимается равным времени полного слива. Для проливов жидкости до 20 кг время испарения допускается принимать равным 900 с;

з) допускается использование показателей пожаровзрывоопасности для смесей веществ и материалов по наиболее опасному компоненту. Основная цель при разделении на технологические блоки - ограничение массы выбросов горючих и токсичных веществ в атмосферу при аварийной разгерметизации на технологическом аппарате путем отключения (изолирования) места разгерметизации. В качестве отключающих устройств используется быстродействующая отсекающая арматура, как правило, с автоматическим и (или) дистанционным управлением из мест с постоянным пребыванием персонала (операторная). При разделении технологической схемы на блоки необходимо учитывать особенности процесса и аппаратурного оформления, т. е. отключение места разгерметизации не должно приводить к последствиям, при которых будут нарушены нормы технологического режима в смежных аппаратах. Например, закрытие быстродействующей арматуры на нагнетании насоса до его остановки может привести к гидравлическому удару, при котором давление может превысить расчетное давление трубопровода. Прекращение «питания» или «орошения» ректификационной колонны до отключения подачи теплоносителя в испаритель приведет к значительному увеличению ПГФ. Алгоритм аварийной остановки технологических блоков при авариях должен выполняться при моделировании технологических процессов и учитываться при разделении на технологические блоки. Разделение технологической схемы на блоки рекомендуется выполнять по типам технологических процессов. Основные типы технологических процессов, как правило, представлены следующими «типовыми» схемами: а) физические процессы - ректификация, сепарация, абсорбция, десорбция, нагрев, охлаждение; б) химические (реакционные) процессы; в) сбор и хранение сырья, полупродуктов и продуктов. При компоновке технологического блока необходимо определить центр блока (основной аппарат), по которому будут приниматься технологические параметры.

При выборе центра блока необходимо учитывать, что на величину энергетического потенциала технологического блока в большей степени оказывают влияние такие параметры, как: а) наличие и количество парогазовой среды; б) количество жидкой фазы; в) физико-химические свойства веществ, присутствующих в блоке (теплота сгорания, летучесть); г) параметры технологического процесса (давление, температура). В идеальном случае разделение на технологические блоки должно быть по каждому аппарату. Однако в большинстве случаев в технологических системах со сложными материальными и энергетическими связями такое разделение невозможно. Группировка оборудования в один блок должна осуществляться с учетом анализа изменения (увеличения) энергетического потенциала. Например, группировка вместе с ректификационной колонной конденсатора паров, сборника флегмы, подогревателя сырьевого потока, как правило, не влияет на энергетический потенциал технологического блока. С учетом анализа типовых установок при группировке оборудования могут быть использованы следующие рекомендации: 1) включение в состав блока с основным аппаратом ректификационной колонной вспомогательных аппаратов - конденсаторов, подогревателей и т. п. не оказывает влияния на величину энергетического потенциала; 2) включение в состав блока аппаратов с меньшим потенциалом, например, печь нагрева сырья перед реактором, не оказывает влияния на величину энергетического потенциала, за исключением печей, у которых относительный энергетический потенциал более 37; 3) последовательные теплообменники нецелесообразно разделять на отдельные блоки, так как они практически являются частью трубопроводной обвязки. Исключение составляют кожухотрубчатые испарители, имеющие значительный объем межтрубного пространства; 4) необходимо разделять трубное и межтрубное пространство теплообменного оборудования, в том числе и трубчатых печей, так как технологические среды разделены перегородками, исключающими смешивание при нормальной эксплуатации; 5) в качестве границ блока могут быть приняты насосы и компрессоры, так как их остановка позволяет отключить технологический поток от смежного блока к аварийному; 6) емкости со сжиженными газами рекомендуется рассматривать как самостоятельный блок, так как они обладают повышенной опасностью из-за нахождения ЖФ в состоянии перегрева; 7) не следует включать в общий технологический блок оборудование, между которым нет технологических связей; 8) межцеховые коммуникации (трубопроводы) не являются технологическим блоком и не должны включаться в состав технологических блоков; 9) в резервуарных парках, в том числе и для хранения сжиженных газов, допускается группировать в один технологический блок резервуары (емкости), размещенные в общем ограждении (поддоне), при условии, что исключена возможность одновременного заполнения или опорожнения нескольких резервуаров (емкостей). Общий энергетический потенциал взрывоопасности технологического блока определяется по следующей формуле:

Е = Е'1 + Е'2 + Е 1 " + Е 2 " + Е 3 " + Е 4 " (15.1)

А.3.4Сумма энергий адиабатического расширения Д(кДж) и сгорания ПГФ определяется по следующей формуле:

Е'1 = G'1q' + A (15.2)

Масса ПГФ, выделяющейся в окружающую среду из аварийного аппарата (трубопровода), определяется по следующей формуле:

G1' = V0'p0, (15.3)

где V0'= P/P0* V'/Т1*Т (15.4)

Т= Т1(P0/ P)k-1/k (15.5)

p0'= p(P0/ P)1/k (15.6)

Для многокомпонентных сред значения массы и объема определяются с учетом процентного содержания и физических свойств продуктов, составляющих эту смесь. Энергия адиабатического расширения ПГФ, содержащейся в аппарате (трубопроводе), определяется по следующей формуле:

А= 1/k-1* P0 V'[1 - P0/ P) k -1/k] (15.7)

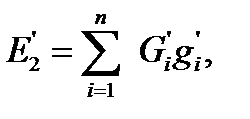

Примечания Значения величин Р и Ро в килопаскалях. При избыточных значениях Р < 0,07 МПа и P V' < 0,02 МПам3 энергию адиабатического расширения ПГФ малых ее значений в расчет можно не учитывать. Энергия сгорания ПГФ (Е2'), поступившей к разгерметизированному участку от смежных объектов (блоков), определяется по следующей формуле:

Для i-го потока масса ПГФ, поступивших к месту аварии от смежных объектов (аппаратов), определяется по следующей формуле:

Gi'= pi'βwi'Si∙∙∙∙τi, (15.9)

где скорость истечения ПГФ при P0/ P> (2/ k+1)k/k-1 определяется по следующей формуле:

w i'=√2k/k-1* Piv i' [1 – (P0/ P)k-1/k] (15.10)

При P0/ P≥(2/k+1)k/k 1 скорость истечения газа будет равна скорости звука в данной среде, которая определяется по следующей формуле: w' = 91,5 √kT/M (15.11)

Для ситуаций, когда в смежном оборудовании находится сжиженный газ масс паровой фазы, G'V определяется по формуле:

G'I = τi µ Si √ (Pc M/ RTc) Pc (0.167 PR5 + 0, 534 PR1.95) (15.12)

где µ - коэффициент истечения; Si- площадь отверстия, м2; РС- критическое давление сжиженного газа, Па; М- молярная масса, кг/моль; R - универсальная газовая постоянная, равная 8,31 Дж/(Кмоль); ТС -критическая температура сжиженного газа, K; PR = P/PC - безразмерное давление сжиженного газа в резервуаре; Р -давление сжиженного газа в резервуаре, Па. Энергия сгорания ПГФ, образующейся за счет энергии перегретой ЖФ рассматриваемого аппарата и поступившей от смежных объектов за время тi, определяется по следующей формуле:

E1" = g2" g " + Σ G2i"gi" (15.13)

Масса ПГФ, образующейся за счет энергии перегретой ЖФ, находящейся непосредственно в аппарате, для которого рассматривается аварийная ситуация, определяется по следующей формуле:

G2" = min{0,8G1; 2c " (T-T k ")/r G 1"} (15.14)

Примечание - В обоснованных случаях при отсутствии возможности образования аэрозоля при вскипании ЖФ коэффициент 2 в формуле (15.14) может быть исключен. Для сжиженных газов, находящихся в аппарате под давлением, масса ПГФ, образующейся за счет внутренней энергии, определяется по следующей формуле:

G2" = G1"δ (15.15) где δ - доля испарившейся жидкости определяется по следующей формуле:

δ = exp (- c" (Ta- Tk)/r) (15.16)

Примечания При δ ≥ 0,35 в формулу (15.16) подставляется значение δ = 1, т. е. принимается, что вся масса сжиженного газа, находящаяся в оборудовании, за счет взрывного характера испарения переходит в парокапельное облако. При δ < 0,35 в формулу (15.15) подставляется значение δ, рассчитанное по (15.16). Оставшаяся часть жидкости поступает в окружающую среду и испаряется с поверхности пролива за счет потока тепла от подстилающей поверхности и воздуха (см. формулу (15.29)). Масса ЖФ, поступившей самотеком от смежных блоков, за счет избыточного давления или разности уровней, за время от начала разгерметизации до отключения потока запорной арматурой определяется по следующей формуле:

Gli" = p i" w i"S i" τi (15.17)

где w i" = β √ 2 (9.81 p i" H+P)/ p i" (15.18)

где β - в зависимости от реальных свойств ЖФ и гидравлических условий принимается в пределах 0,61 - 0,82; Н - уровень ЖФ относительно отверстия, через которое происходит истечение жидкости. Примечания При расчетах скоростей истечения ПГФ и ЖФ из смежных систем к аварийному блоку можно использовать и другие расчетные формулы, учитывающие фактические условия действующего производства, в том числе гидравлическое сопротивление систем, из которых возможно истечение. Площадь сечения определяется для наиболее узкого места между смежным аппаратом и местом истечения. Рассчитанная по формуле (15.17) масса не может превышать объем ЖФ в смежных аппаратах. К рассчитанной по формуле (15.17) массе ЖФ необходимо добавлять массу ЖФ, содержащейся в трубопроводе на участке от запорной арматуры, отсекающей технологический поток, до места истечения при возможности ее истечения. При наличии обратного клапана на трубопроводе выдачи ЖФ из аппарата допускается учитывать его работу аналогично автоматическому клапану-отсекателю. Масса ЖФ сжиженного газа Gi" поступившего от смежного аппарата, может быть определена по следующей формуле:

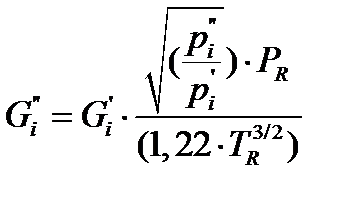

где G'i- масса ПГФ, определенная по формуле (15.12); TR = T/TC - безразмерная температура сжиженного газа; ТС - критическая температура сжиженного газа, K. Массовая скорость истечения ЖФ, подаваемой к месту разгерметизации насосом, принимается равной производительности насоса с учетом возможного изменения (снижения) давления в разгерметизировавшемся аппарате.

Массовая скорость истечения ЖФ на потоках, где имеется регулирование расхода клапаном-регулятором, принимается равной регламентированному значению технологического потока. Энергия сгорания ПГФ, образующейся из ЖФ за счет тепла экзотермических реакций, не прекращающихся при разгерметизации, определяется по следующей формуле:

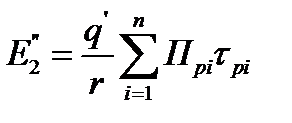

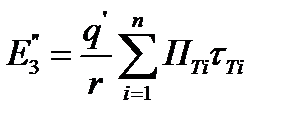

где τi - принимается для каждого случая, исходя из конкретных регламентированных условий проведения процесса и времени срабатывания отсечной арматуры и средств ПАЗ, с. Энергия сгорания ПГФ, образующейся из ЖФ за счет теплопритока от внешних теплоносителей, поступающей к месту разгерметизации от смежных аппаратов, определяется по следующей формуле: Значение ПTi (кДж/с) может определяться с учетом конкретного теплообменного оборудования и основных закономерностей процессов теплообмена (ПTi = KiFi∆ti) по разности теплосодержания теплоносителя на входе в теплообменный элемент (аппарат) и выходе из него:

ПTi= WTi ci (t2' – t1') или ПTi= WTi ri, (15.22)

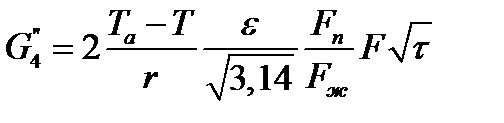

где WTi - расход греющего теплоносителя, кг/с; r Ti - удельная теплота парообразования конденсирующегося теплоносителя. При обосновании могут быть использованы также другие способы расчета тепловой мощности. Энергия сгорания ПГФ, образующейся из пролитой на твердую поверхность (пол, поддон, грунт и т. п.) ЖФ, за счет теплоотдачи от окружающей среды (от твердой поверхности и воздуха к жидкости по ее поверхности) определяется по следующей формуле:

E4" = GΣ" q', (15.23)

где GΣ" = G4" + G5 " (15.24)

Масса ЖФ, испарившейся за счет теплопритока от твердой поверхности (пола, поддона, обвалования и т. п.), определяется для случаев, когда Т < Т0 по следующей формуле:

где Ta- температура твердой поверхности (пола, поддона, грунта и т. п.), K;

Масса ЖФ, испарившейся с поверхности за счет диффузионных процессов, определяется по следующей формуле:

G5" = mиFж т и τи (15.27)

Интенсивность испарения W (кг/(м с)) для ненагретых жидкостей определяется по формуле:

mи = 10-6 η -√M PH, (15.28)

где η - коэффициент, принимаемый для помещений по таблице 15.1 в зависимости от скорости и температуры воздушного потока над поверхностью испарения. При проливе жидкости вне помещения допускается принимать η = 1;

РН - давление насыщенного пара при расчетной температуре жидкости, кПа.

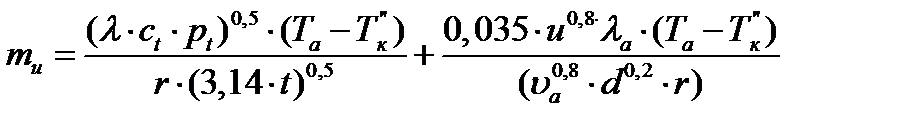

Интенсивность испарения ЖФ сжиженных газов, пролившихся на свободную поверхность, определяется по формуле:

где t - текущее время с момента начала испарения, с (но не менее 10 с);

и - скорость воздушного потока над поверхностью испарения, м/с; d- характерный диаметр пролива, м; va - кинематическая вязкость воздуха при Та, м2 /с. РАЗДЕЛ 5. ПЕРЕЧЕНЬ ВОПРОСОВ К ЭКЗАМЕНУ ПО ДИСЦИПЛИНЕ «ОХРАНА ТРУДА» (ПОДРАЗДЕЛ «ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ») ДЛЯ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ 1-70 05 01 И 1- 36 07 01МЕХАНИКО – ТЕХНОЛОГИЧЕСКОГО ФАКУЛЬТЕТА 1. Основные термины в области промышленной безопасности. Типы опасных производственных объектов. 2. Подготовка персонала, эксплуатирующего опасные производственные объекты, допуск к самостоятельной работе. 3. Проверке знаний по вопросам промышленной безопасности. 4. Обязанности субъектов промышленной безопасности, 5. Обязанности работников субъекта промышленной безопасности. 6. Полномочия работников службы промышленной безопасности. 7. Производственный контроль в области промышленной безопасности 8. Идентификация опасных производственных объектов. 9. Декларация промышленной безопасности. 10. Техническое расследование причин аварий и инцидентов. 11. Понятие технологического регламента, виды регламентов. Состав технологического регламента. 12. Обеспечение безопасности машин и (или) оборудования при изготовлении, хранении, транспортировании, эксплуатации и утилизации 13. Основные требования безопасности машин и (или) оборудования 14. Дополнительные требования безопасности для грузоподъемных машин 15. Общие требования безопасности к средствам индивидуальной защиты (кроме дерматологических) 16. Маркировка средств индивидуальной защиты 17. Мероприятия по защите зданий и сооружений на территории промышленных предприятий 18. Меры по снижению тяжести последствий от взрывов. 19. Техническая документация и маркировка взрывобезопасности оборудования 20. Общие требования промышленной безопасности к обслуживанию, осмотру, ремонту оборудования под давлением. 21. Требования к персоналу, обслуживающему оборудование под давлением 22. Общие требования эксплуатации объектов газораспределительной системы и газопотребления 23. Локализация и ликвидация инцидентов и аварий на объектах газораспределительной системы и газопотребления 24. Общие требования по обеспечению взрывобезопасности технологических процессов 25. Техническое обслуживание и ремонт оборудования на взрывопожароопасном производстве

РАЗДЕЛ 6. РЕКОМЕНДАЦИИ ПО РАЗРАБОТКЕ РАЗДЕЛА «ОХРАНА ТРУДА» (ПОДРАЗДЕЛ «ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ») В ДИПЛОМНЫХ ПРОЕКТАХ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ 1-70 05 01 И 1- 36 07 01 МЕХАНИКО – ТЕХНОЛОГИЧЕСКОГО ФАКУЛЬТЕТА Раздел «Охрана труда» в пояснительной записке к дипломным проектам должен составлять не более 15 страниц машинописного текста. Используемая терминология должна соответствовать действующей в Республике Беларусь законодательной и нормативной документации. Заголовок раздела должен содержать общую надпись «Охрана труда». Раздел «Охрана труда» должен иметь порядковый номер в соответствии с нумерацией разделов дипломного проекта. Затем следует название подразделов: 1. Требования безопасности при проведении работ (6 - 8стр. 2. Промышленная безопасность (3- 5 стр.) 3. Пожарная безопасность (2-3 стр.) Материал раздела излагается в виде подразделов, соответствующей тематики (например, 1.1,1.2,…4.1,4.2) В тексте пояснительной записки для наглядности могут быть рисунки, эскизы, схемы для наглядности изложенного материала. Список использованной литературы и нормативных документов при написании раздела «Охрана труда» должен быть представлен на отдельном листе при проверки консультантом-преподавателем кафедры охраны труда. При ссылке на литературу в тексте указывается порядковый номер источника в квадратных скобках (например, [1]). В перечне использованной литературы при выполнении дипломного проекта обязательно должна быть указана литература по охране труда.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 606; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.111.24 (0.124 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

(15.8)

(15.8) (15.19)

(15.19) (15.20)

(15.20) (15.21)

(15.21) (15.25)

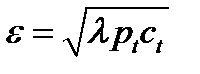

(15.25) (15.26)

(15.26) (15.29)

(15.29) - коэффициент теплопроводности воздуха при температуре Та;

- коэффициент теплопроводности воздуха при температуре Та;