Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет соединений, работающих на изгиб и сложное сопротивление

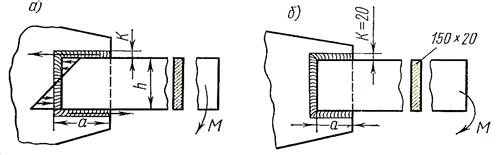

Примеры соединений, работающих на изгиб, показаны на рис. 4.11 а, б. Если шов выполнен с подготовкой кромок (рис. 4.11. а), то его размеры (расчетная толщина шва) не отличаются от размеров привариваемой полосы. Поэтому напряжения в шве при действии только изгибающего момента М определяются по формуле σ = М/W ≤ [ σ']р, (4.23) где W = s·h2/6; [σ']р - допускаемое напряжение растяжения сварного соединения; М - изгибающий момент. При действии изгибающего момента М и продольной силы Р (рис. 4.11 а, б) σ = М/W + Р/F, (4.24) где F = s·h. Если полоса приварена двумя вертикальными угловыми швами (рис. 4.11 б), то напряжение в плоскости прикрепления О - О (рис. 4.11 в) будет σ = М/Wс, (4.25) где Wс - момент сопротивления угловых швов. В плоскости О - О момент сопротивления двух сварных швов высотой h и катетом К равен Wс = Кh²/6. (4.26) При этом следует иметь в виду два обстоятельства. Во-первых, разрушение угловых швов обычно происходит не по плоскости О – О, а по направлению линии ОА, проходящей под углом 45° к плоскости привариваемой полосы. Поэтому расчетный момент сопротивления угловых швов принимают по меньшему сечению; он будет равен Wс = 2βКh²/6 (4.27)

Рис. 4.11. Схема соединений: а, б – швы, работающие на сложное сопротивление, в том числе на изгиб; в - схема нагружения углового шва

Во-вторых, расчет прочности швов следует производить не по допускаемым нормальным напряжениям (плоскости О - О), а по напряжениям на косой плоскости (линия ОА). Значение этих напряжений ограничивают допускаемым напряжением на срез [τ']. Таким образом, расчетное напряжение в швах (рис. 4.11 б) от момента М определяют по формуле τ = М/ Wс ≤ [ τ']. (4.28) При действии в этом соединении момента М и продольной силы Р расчетное касательное напряжение в угловых швах (рис. 4.11 б) равно τ = М/ Wс +Р/ Fс ≤ [ τ']. (4.29) где Fс - площадь сечения угловых швов. В швах, имеющих форму равнобедренного треугольника минимальная толщина, как бисектрисса прямого угла, будет равна 0,7 К, а площадь среза двух угловых швов Fс =2·0,7 К·h. Рассмотрим расчет прочности швов, лежащих в плоскости изгибающего момента (рис. 4.12).

Рис. 4.12. Сварные соединения в плоскости изгибающего момента М: а – схема расчета швов; б – пример расчета по способу расчленения соединения

Расчет прочности проведем по способу расчленения соединения на составляющие. Принимаем, что момент М уравновешивается моментом пары сил в горизонтальных швах Мг и моментом защемления вертикального шва Мв (рис. 4.12 а): М = Мг + Мв. (4.30) Допустим, что швы имеют форму равнобедренного треугольника. В горизонтальных швах образуется пара сил. Ее момент равен Мг = τβКа(h + К). (4.31) Момент в вертикальном шве вычисляем по формуле Мв = τβКh² /6. (4.32) По формуле (3.43), М = τβКа(h + К) + τβКh²/6, (4.33) откуда касательное напряжение равно τ = М/[βКа(h + К) + τβКh² /6] ≤ [τ' ]. (4.34) Пользуясь уравнением (3.47) при конструировании соединения, легко определить требуемую длину швов а или катет К. Пример расчета. Сконструировать прикрепление полосы сечением 150Х20 мм вертикальными и горизонтальными швами, равнопрочное целому элементу при изгибе (рис. 4.12 б), допускаемое напряжение [σ]р; сварка полуавтоматическая (β = 0,8); [τ'] = 0,65 [σ]р. Момент, допускаемый в полосе, равен М = [σ]р W = [σ]р sh²/6. Момент, допускаемый в вертикальном шве при К = 20 мм и τ' == 0,65 [σ]р, равен М = 0,65 [σ]р βКh²/6, Момент, допускаемый в горизонтальных швах, вычисляется по формуле Мr = М - Мв. Усилие на один горизонтальный шов равно Рг = Мг/(h + К) = =[σ]р h² (s - 0,52К)/[6(h + К)]. Требуемая длина горизонтального шва при К = 20 мм определяется по формуле а = Рг /[ τ' ] βК =[σ]р h² (s - 0,52К)/[3,12 [σ]р (К + h) К ]≈0,02 м. Из конструктивных соображений можно принять а = 50 мм.

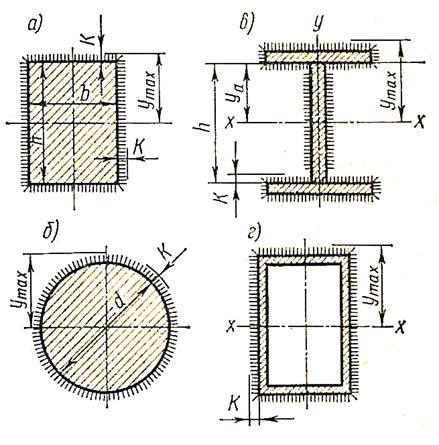

При рассмотрении прочности прикреплений элементов, работающих на изгиб, будем предполагать, что угловые швы имеют форму равнобедренного треугольника. Расчет прочности производится на срез в плоскости, совпадающей с биссектрисой прямого угла и равной по площади βКа, где К - катет шва, а - длина шва. Определим напряжения в сварном соединении, прикрепляющем балку прямоугольного поперечного сечения, работающую на изгиб, относительно оси х- х (рис. 4.13, а).

Рис. 4.13. Сварные соединения элементов, обваренных по периметрам угловыми швами: а – прямоугольное сечение; б – круглое сечение; в – двутавровое сечение; г – коробчатое сечение

Соединение сконструировано с угловыми швами, охватывающими профиль по периметру. Нормальные напряжения в балке вызывают касательные напряжения τ в швах: τ = М/Wc ≤ [τ']. (4.35) Момент сопротивления Wс = Iс/ymax, (4.36) где Iс - расчетный момент инерции периметра швов относительно оси Х-Х. С учетом возможного разрушения по наименьшему сечению Iс = I·β, где I - момент инерции периметра швов, т. е. Iс = β {2Кb [(h + К)/2]² + 2К³b/12 + 2К (h + 2К)³/12}; (4.37) ymax = h/2+К. (4.38) Для круглого поперечного сечения (рис. 4.13 б) Iс = β [π (d + 2К)4/64 - πd4/64]; (4.39) ymax = d/2+К. (4.40) Расчет прочности прикрепления произвольных профилей двутавровых, коробчатых (рис. 4.13 е, г), тавровых и других производится так же, как в случаях, рассмотренных выше, на основе формул (4.35) и (4.36). Если элемент работает при сложном сопротивлении - изгибающем моменте М и продольной силе N, то суммарное напряжение в соединении равно

где Fc – расчетная площадь среза всех сварных швов: Fc = β·K·L, (4.42) где L – длина периметра сварных швов. Если элементы нагружены поперечными нагрузками, то в них возникают изгибающие моменты М и поперечные силы Q. Напряжения в сварных швах от действия силы Q определяют с учетом следующих допущений: поперечная сила воспринимается только вертикальными швами, распределение напряжений по длине вертикальных швов равномерно. Таким образом, среднее напряжение в шве от поперечной силы равно

τQ = Q / FB, (4.43) где FB - расчетная площадь вертикальных швов. На уровне верхней кромки вертикального листа в швах следует проверить результирующие напряжения от действия момента и поперечной силы. Напряжение от момента τ1 = ya М / Ic, (4.44) где ya - расстояние от оси, проходящей через центр тяжести сечения, до горизонтальной верхней кромки (рис. 4.14). Напряжение от поперечной силы τQ = Q /(2βKh). (4.45) Результирующее напряжение равно корню квадратному из суммы квадратов τ1 и τQ: τрез = √τ1² + τQ² (4.46) Практика расчетов показывает, что проверка прочности по формуле (4.35) является решающей.

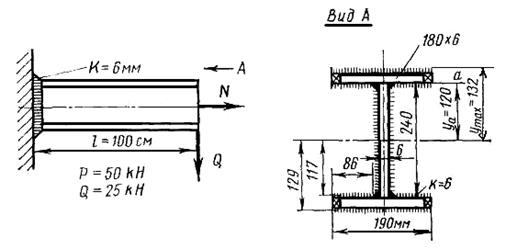

Пример расчета. Консольная стальная балка двутаврового профиля (рис. 4.14) прикреплена по периметру угловыми швами с катетом К = 6 мм; продольная сила N = 50 кН; поперечная сила Q = 2,5 кН; сварка полуавтоматическая (β = 0,8) в среде СО2 проволокой Св-08Г2С с расчетным сопротивлением металла угловых швов Rwf = 215 МПа.

Рис.4.14. Расчет швов соединений при сложном сопротивлении

Момент инерции периметра угловых швов равен

I = 2 · 24³ · 0,6/12 +2 (19 · 0,6³/12 + 19 · 0,6 · 12,9²) + 2(2 · 8,6 · 0,6³/12 + 2 · 8,6 · 0,6· ·11,7²) = 8000 см4. Расчетный момент инерции угловых швов с учетом разрушения по опасной плоскости (β = 0,8) Ic = β · I = 0,8 · 8000 = 6400 см4. Ордината ya = 12 см. Площадь поперечного сечения всего периметра угловых швов F = 2 · 24 · 0,6 + 2 · 19 · 0,6 + 4 · 8,6 · 0,6=72,2 см². Расчетная площадь всех сварных швов с учетом разрушения по опасной плоскости равна Fc = F·β = 0,8 · 72,2 = 57,7 см². Расчетная площадь вертикальных швов с учетом разрушения по опасной плоскости будет F′с =2 · 0,8 · 0,6 · 24 ==23,0 см². Напряжения от изгиба на крайней кромке вертикального листа равны τ1=М·ya /Iс = 0,025 · 1 · 0,12 / (6400 · 10-8) = 47 МПа. Напряжение от продольной силы в угловых швах соединения τN = N / Fc = 0,05/(57,7 · 10-4) = 8,4 МПа.

Суммарное напряжение τ = 47 + 8,4 = 55,4 МПа. Среднее касательное напряжение в вертикальных швах τQ = 0,025 / 23 ·10-4 = 10,9 МПа. Результирующее напряжение при ya = 12 см τрез = √55,4² + 10,9² = 56,5 МПа. Напряжение от изгиба при ymax = 13,2 см τ = М·ymax / Ic = (0,025 · 1 / 6400 · 10 -8) · 0,132 = 51,6 МПа. Суммарное напряжение от М и N при ymax = 13,2 см τсумм = 51,6 + 8,4 = 60,0 МПа < Rwf = 215 МПа.

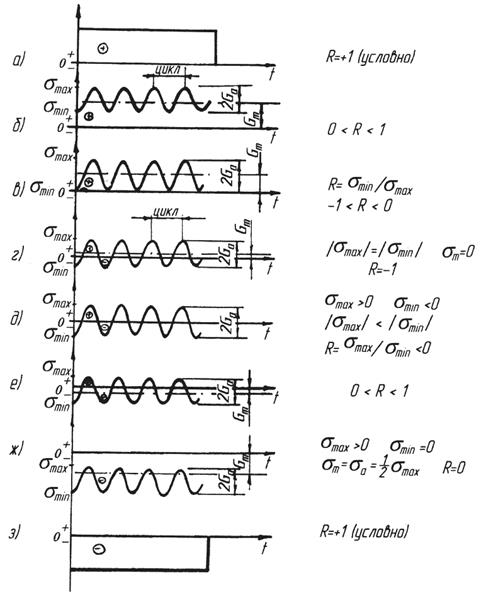

Определения и термины Цикл напряжения - наименьший отрезок зависимости напряжения от времени, периодически повторяемый в неизменном виде. Графики циклической нагрузки, представленные на рис. 4.15, построены в координатах «напряжение – время» (у - t). При необходимости эти графики могут быть построены в координатах «усилие в элементе – время». Номинальное напряжение - напряжение, отнесенное к неослабленному сечению и определяемое по элементарным формулам, например, σ = N / A; σ = M / W; τ = Q/ A, в предположении равномерного распределения напряжений. Максимальное напряжение σmax - наибольшее по алгебраической величине напряжение цикла. Напряжение растяжения считается положительным, напряжение сжатия - отрицательным. Минимальное напряжение σmin - наименьшее по алгебраической величине напряжение цикла. Напряжение растяжения считается положительным, напряжение сжатия - отрицательным. Размах напряжения 2σа = σmax- σmin - алгебраическая разность максимального и минимального напряжения цикла. Амплитуда напряжения (или переменная составляющая напряжения цикла) равна половине размаха напряжения цикла σа = 0,5(σmax- σmin). Среднее напряжение (или постоянная составляющая напряжения цикла) - алгебраическое среднее максимального и минимального напряжений цикла σm = 0,5(σmax+ σmin). Повторное нагружение с любым типом цикла можно представить себе как наложение симметричного цикла с амплитудой σа на статическое напряжение, равное по величине среднему напряжению цикла σm. Коэффициент асимметрии цикла - отношение наименьшего по абсолютной величине напряжения цикла к наибольшему с учетом их знаков. Значения коэффициентов асимметрии для всех возможных типов нагрузки находятся в пределах от R = +1 до R = -1. Коэффициент амплитуды цикла А характеризует соотношение переменной σа и постоянной σm составляющих цикла A = σa / σm= (1-R)/(1+R). При значении σа = 0 нагрузка приобретает характер статической, при σm = 0 нагрузка имеет симметричный знакопеременный цикл.

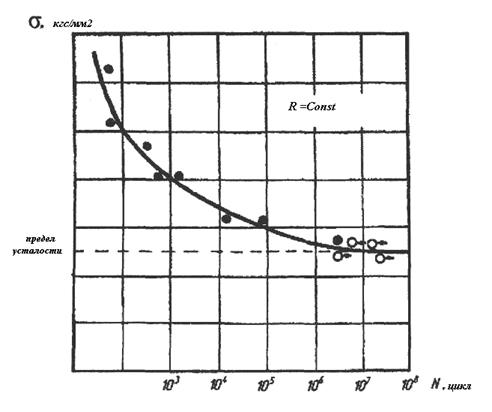

Рис. 4.15. Разновидности циклов нагружения Кривая усталости и предел выносливости. Э ти понятия рассмотрим совместно, так как они являются прямым отображением и результатом экспериментальных испытаний и объективно связаны между собой. Одной из основных целей усталостных испытаний является оценка сопротивления образцов (элементов, соединений и др.) разрушению при воздействии циклической (повторно-переменной) нагрузки. Усталостные испытания проводят с применением специальных испытательных машин, которые позволяют исследовать усталостную прочность образцов различных форм и размеров в широком диапазоне типов нагрузки и частот циклов воздействия. Проводят также натурные испытания конструкций, которые дают наиболее ценные данные. Но они очень длительны и дорогостоящи. Для построения кривой усталости и получения достоверной информации о сопротивлении материала усталостному разрушению при каждом из вариантов условий усталостных испытаний необходимо не менее 9-10 однотипных образцов. При увеличении числа образцов в серии достоверность информации увеличивается. Кривая усталости (диаграмма σ - N), приведенная на рис 4.16, является наиболее распространенной формой представления результатов лабораторных испытаний.

Рис. 4.16. Кривая усталости (Велера) как графическое изображение данных лабораторных усталостных испытаний серии однотипных образцов в координатах σmax - N

Каждая из точек, по которым строится кривая усталости, представляет собой результат усталостных испытаний до разрушения одного образца (из однотипных) при заданной величине σmaxцикла нагружения, тип которого выбран заранее и который выдерживается неизменным при испытании всей серии (R = const). Усталостные испытания проводят с постепенным понижением величины σmaxдля каждого очередного образца, которые испытываются до разрушения. Когда последние образцы серии выдерживают, не разрушаясь, определенное, наперед заданное количество циклов нагружения, испытания прекращают. Это заданное количество циклов называют базой испытаний. Для стальных образцов (элементов, соединений) база принимается равной (в среднем) 2·106 циклов. Эта величина базы выбрана не случайно. Специальными усталостными испытаниями установлено, что стальные образцы (элементы, соединения), выдержавшие 2·106 циклов нагрузки без появления трещины усталости, могут работать и дальше, сохраняя свою несущую способность и целостность при воздействии сколько угодно большого (предположительно) числа циклов нагрузки. Обращаем внимание, что такими удивительными свойствами обладают не все конструкционные материалы, а только стали и титановые сплавы. Величину максимального напряжения цикла σmax, ниже которой образец (элемент, соединение) может работать, не разрушаясь, сколько угодно долго, т.е. при воздействии любого числа циклов нагрузки (от 2·106 и выше), принято называть истинным пределом выносливости и обозначать символом σR, где R - коэффициент асимметрии цикла.

Предел усталости σR является единственной объективной мерой оценки сопротивления материала (элемента, соединения) усталостному разрушению. При построении кривой усталости по оси ординат откладывают величину σmax, по оси абсцисс - количество циклов нагрузки N, которое образец выдержал до разрушения. Сама кривая усталости занимает среднее положение в поле экспериментальных точек, очерчивая только корреляционную зависимость величин σmaxи Ni. Как видно на рис. 4.16, правый участок кривой усталости выходит на горизонтальную прямую, ордината которой равна среднему значению предела выносливости σR. Выход на горизонтальную прямую происходит, как уже отмечено, при N = 2·106 циклов. При графическом изображении в логарифмических (lg σ, lg N) или полулогарифмических координатах (σ, lg N) кривые усталости сварных соединений могут быть представлены в виде двух прямых: одной — круто падающей и другой — горизонтальной. После перелома происходит некоторое дальнейшее понижение долговечности с возрастанием числа циклов, но для практических целей им обычно пренебрегают. В качестве примера на рис. 4.17 приведены кривые усталости сварных образцов сечением 200 X 26 мм со стыковыми и с фланговыми швами. Испытания соединений проводились на базе 100 млн. циклов.

Рис. 4.17. Кривые усталости в полулогарифмических координатах сварных соединений на базе 100 млн циклов; 1 – нахлесточное с фланговыми швами; 2 - стыковое

Долговечность. N - число циклов нагружения, которое образец выдержал до разрушения (при заданных условиях испытания).

|

|||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 285; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.249.30 (0.047 с.) |

τ =

τ =  (4.41)

(4.41)