Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 1 Анализ безопасности на предприятииСтр 1 из 12Следующая ⇒

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ ООО «Газпром трансгаз Югорск» является крупнейшей компанией в России. Предприятие работает с пожаровзрывоопасными веществами и обязано заниматься вопросами безопасности.. Объект исследования – ООО «Газпром трансгаз Югорск» (для точечного рассмотрения использован компрессорный цех № 2 Сосьвинском ЛПУ МГ). Предмет настоящего исследования - комплексная безопасность предприятия. Цель работы – Создание комплексной системы безопасности на предприятиях ОАО "Газпром трансгаз Югорск" Для достижения поставленной цели в работе решены следующие задачи: 1. Проведен анализб е зопасности на предприятии 2. Разработана система предотвращения чрезвычайных ситуаций на предприятии 3. Разработана комплексная система безопасности 4. Разработаны меры по обеспечению безопасности жизнедеятельности работников компрессорной станции Методы, материалы и условия исследования. При решении поставленных задач использовались общие принципы системного подхода, положения теорий управления риском, методы теории вероятностей и математической статистики, классификации и идентификации, основы математического моделирования. Научная новизна работы состоит в том, что: - разработан комплексный подход к решению задачи по снижению риска возникновения и неконтролируемого развития ЧС; - разработаны типовые сценарии и логико-вероятностные модели опасных состояний на предприятии и указаны пути их решения; Практическая ценность работы заключается в разработке комплексной системы безопасности Достоверность основных результатов работы обеспечивается применением апробированного математического аппарата, адекватностью моделей, использованием в качестве исходных данных при формировании начальных условий решения прикладных задач реальных показателей и характеристик предприятия.

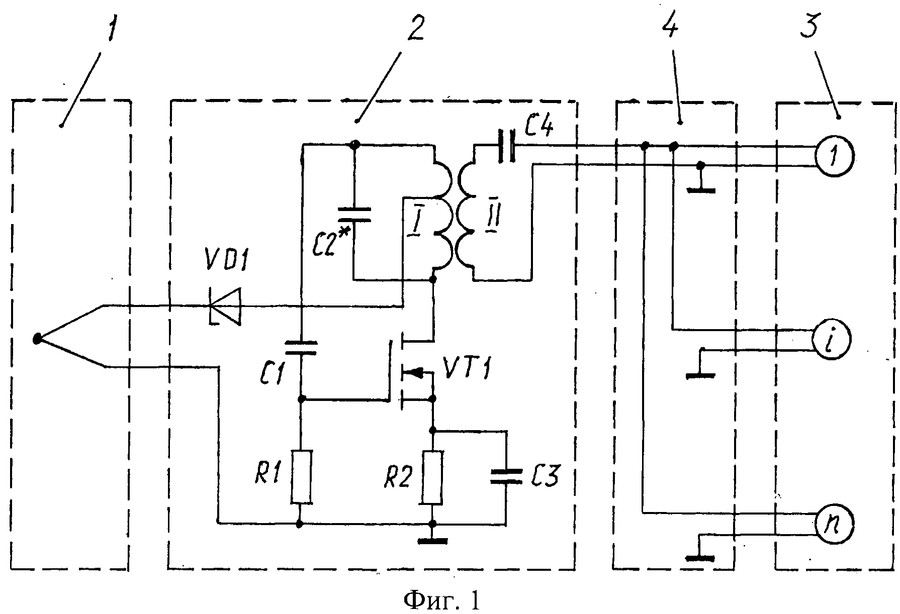

Публикации. По теме диссертации опубликовано 2 работы, в том числе: статьи в трудах Международной научно-практической интернет конференции «Молодежь. Наука. Инновации» Основные положения, выносимые на защиту: 1. Анализб е зопасности на предприятии 2. Система предотвращения чрезвычайных ситуаций на предприятии 3. Комплексная система безопасности Структура диссертации состоит из введения, четырех глав и заключения. Содержит 90 страниц, 6 рисунка и 7 таблицы, библиографический список из 28 наименований и приложений. ГЛАВА 1 Анализ БЕЗОПАСНОСТИ НА ПРЕДПРИЯТИИ Патентный поиск Для предотвращения распространения пожара необходимо использовать современную систему пожарной сигнализации. К перспективным изобретениям этого вида следует отнести устройство, описанное в патенте РФ 2534959 Изобретение относится к пожарно-охранной сигнализации. Технический результат заключается в упрощении конструкции и снижении электропотребления. Автономная система пожарной сигнализации содержит пожарные извещатели с тепловыми датчиками, которые соединены с приемным прибором двухпроводной линией связи. В качестве теплового датчика применена батарея термопар, которая применительно к пожарному извещателю выполняет функцию источника электропитания. Пожарный извещатель представляет собой трансформаторный автогенератор синусоидальных колебаний. Каждый канал приемного прибора фильтром выделяет частоту соответствующего пожарного извещателя и электронным ключом обеспечивает высвечивание индикатора с номером аварийного помещения. Изобретение относится к технике пожарно-охранной сигнализации, может быть использовано для организации пожарной сигнализации в зданиях различного конструктивного исполнения. Обычно системы пожарно-охранной сигнализации содержат пожарные извещатели, соединенные с чувствительными элементами (сенсорами), которые изменяют свои параметры под воздействием факторов возгорания - температура, дым, излучение. Извещатели и датчики размещают в каждом контролируемом помещении и соединяют проводными линиями связи (шлейфами) с приемным прибором, который с учетом особенностей выполняемых функций иногда называют внешнее устройство оптической сигнализации, контрольно-измерительный прибор и т.п. Пожарный извещатель рассматриваемой системы построен на основе своего микропроцессора с согласующими устройствами. Имеются выпрямитель, блок стабилизированного напряжения и два биполярных транзистора, коллекторной нагрузкой одного из них является светодиод. Система предусматривает применение 4-х датчиков: датчик дыма, тепловой датчик и два охранных, соответственно с нормально разомкнутым и нормально замкнутым контактами. Датчики подключены к входам микропроцессора пожарного извещателя. Этому устройству свойственны те же недостатки, что и аналогам, а именно система очень сложна, цепи электропитания приемного прибора и пожарных извещателей содержат вторичные источники-блок питания прибора и блоки стабилизированного напряжения извещателей. Электропотребление от внешнего источника оказывается большим. Техническим результатом изобретения является упрощение конструкции и снижения электропотребления.

Автономную систему пожарной сигнализации составляют последовательно соединенные функциональные блоки: 1 - тепловой датчик, 2 - пожарный извещатель, 3 - приемный прибор, 4 - линия связи пожарного извещателя с приемным прибором. Количество пожарных извещателей с тепловыми датчиками равно количеству контролируемых системой помещений – n [21].

Рисунок 2 - Автономная система пожарной сигнализации

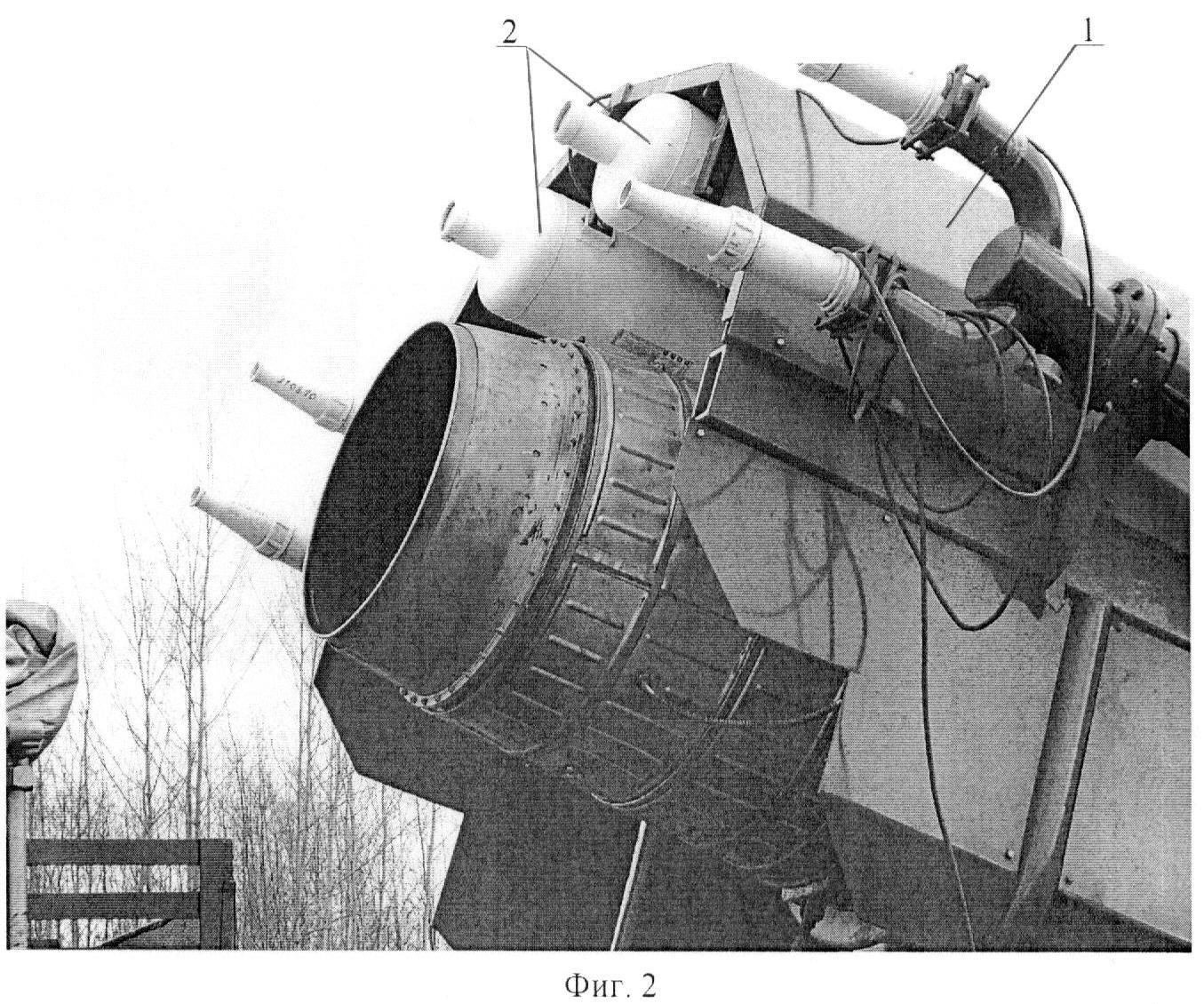

Для тушения пожара, возникших при авариях на газовых, нефтяных и газонефтяных скважинах целесообразно применить патент РФ 2456433. Способ тушения пожаров фонтанов на скважинах газоводяными струями, образованными подачей воды в струю выхлопных газов авиационного турбореактивного двигателя, смонтированного на передвижном средстве, включает первоначальное охлаждение фонтанной арматуры, отсечку горящего фонтана от основания скважины и дальнейшее тушение фонтана. При этом одновременно с продолжением тушения фонтана газоводяными струями дополнительно осуществляют подачу в импульсном режиме огнетушащего порошка в зону фонтана над газоводяными струями. Подачу огнетушащего порошка осуществляют с той же позиции передвижного средства и в том же направлении, что и подачу газоводяных струй. Техническим результатом является повышение эффективности тушения пожаров. Из уровня техники известны способы тушения пожаров газоводяными струями и импульсное порошковое тушение с подачей порошка в зону горения в течение не более 1 с, в том числе на газовых, нефтяных и газонефтяных скважинах. Известно импульсное порошковое тушение, реализуемое на пожаротушащих установках, смонтированных на передвижном средстве, по патентам № 2008048 (опубл. 28.02.1994 г.) и № 2121856 (опубл. 20.11.1998 г.), включающее дистанционную подачу порошка. Недостатком импульсного порошкового тушения является невозможность одновременной импульсной подачи большой массы огнетушащего порошка. Масса 200 кг является предельной, поэтому передвижные импульсные порошковые установки могут использоваться только для тушения слабых фонтанов с дебитом до 3 тыс. т/сутки по нефти или до 3 млн м3/сутки по газу. Из-за неполного охлаждения огнетушащим порошком фонтанной арматуры и окружающей среды возможно повторное возгорание фонтана после его тушения, т.е. надежность гарантированного тушения пожаров на газовых, нефтяных или газонефтяных скважинах только огнетушащим порошком невысокая.

Из уровня техники известен способ газоводяного тушения, реализуемый на установке газоводяного тушения пожаров фонтанов на газовых, нефтяных и газонефтяных скважинах по авторскому свидетельству № 733699 (опубл. 15.05.1980 г.), включающий использование газоводяных струй, образованных подачей воды в струю выхлопных газов авиационного турбореактивного двигателя. Недостатком указанного способа является эжектирование в зону горения кислорода окружающего воздуха самими газоводяными струями. Кроме того, способ тушения предусматривает подачу газоводяной струи таким образом, чтобы ее нижняя граница обязательно была ниже горящей части фонтана, что ограничивает эксплуатационные возможности способа. Известен способ тушения пожаров фонтанов на газовых, нефтяных и газонефтяных скважинах, принятый за прототип (Повзик Я.С. Пожарная техника. - М., Спецтехника, 2004. - 416 с.), газоводяными струями, образованными подачей воды в струю выхлопных газов авиационного турбореактивного двигателя, смонтированного на передвижном средстве, включающий первоначальное охлаждение фонтанной арматуры и отсечку горящего фонтана от основания скважины и дальнейшее тушение фонтана. Задачей заявляемого технического решения является создание эффективного способа тушения, обеспечивающего надежное тушение пожаров фонтанов на газовых, нефтяных и газонефтяных скважинах любой мощности, даже при их кустовом размещении, за счет создания условий по организации подачи в зону пожара комбинации пожаротушащих веществ, доставляемых из единого мобильного средства в одном направлении, но с разным высотным позиционированием как в исходном положении, так и в зоне фонтана [22]. Таким образом, предложенный способ тушения пожаров фонтанов на газовых, нефтяных и газонефтяных скважинах практически реализуем, эффективен и позволяет удовлетворить давно существующую потребность в решении поставленной задачи.

Рисунок 3 – Установка пожаротушения

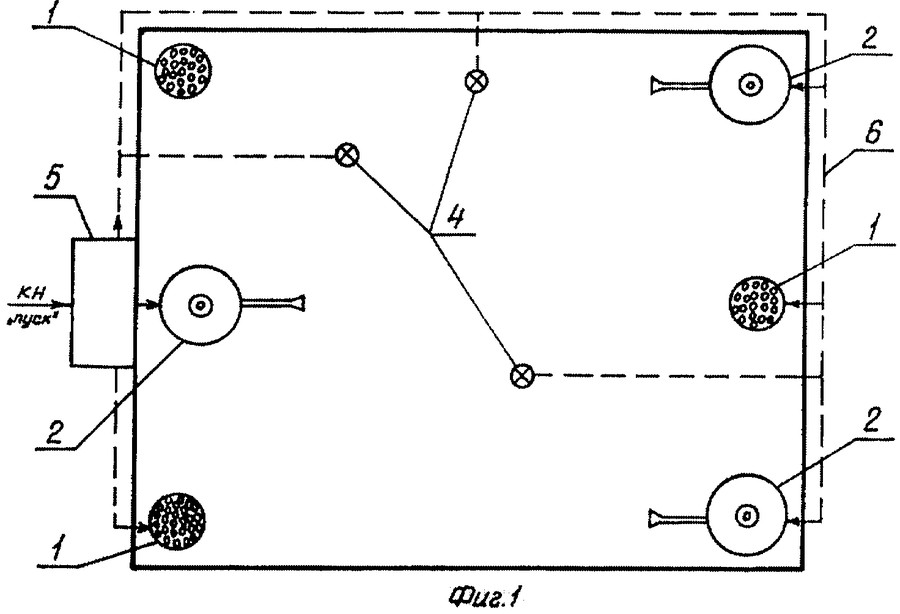

Для предотвращения распространения пожара в закрытых взрывоопасных помещениях необходимо применить патент РФ 2244579. Изобретение предназначено пожаротушения закрытых объемов. Обеспечивается высокая эффективность пожаротушения, сокращение времени заполнения защищаемого объема огнетушащим составом и одновременно повышение экономичности и безопасности для человека процесса пожаротушения на более ранней стадии в помещениях с большим внутренним объемом, и/или высокой степенью загроможденности оборудованием, и/или возможным присутствием людей, и/или с наличием значительного количества горючих веществ, находящихся под давлением, способных в случае технологической аварии взрываться и создавать в короткое время мощные очаги возгорания по всему объему разгерметизированного помещения, при высоком расходе огнетушащего состава и сравнительно малой его пожаротушащей концентрации в 1 м3, при высокой эксплуатационной надежности системы пожаротушения в условиях широкого диапазона температур эксплуатации (от -60°C до +60°C).

Сущность: по команде системы управления отдельно подают охлажденный газообразный аэрозоль с переменной постоянно нарастающей температурой в верхний объем защищаемого помещения и либо по всему объему защищаемого помещения, либо локально в нижний объем помещения дополнительно подают струями с максимальной скоростью смесь огнегасящего порошка и продуктов сгорания твердого топлива, причем количество подаваемого газообразного аэрозоля, а также начало, направление и необходимость подачи огнегасящего порошка определяют скоростью и характером распространения пожара в помещении. Подачу огнетушащего состава в защищаемое помещение осуществляют по программе: при ложном срабатывании системы управления или незначительном возгорании подается команда на подачу газообразного аэрозоля, при пожаре во всем объеме помещения подается команда на подачу газообразного аэрозоля и при необходимости, если пожар не потушен, через 5...10 мин подается команда на дополнительную подачу огнегасящего порошка, при пожаре со взрывом и последующей разгерметизацией помещения подается команда на одновременную подачу газообразного аэрозоля и огнегасящего порошка. Система пожаротушения для осуществления способа состоит из по меньшей мере одного аэрозольного газогенератора (АГ 1), по меньшей мере одного порошкового огнетушителя (ПО 2) с твердотопливным вытеснительным газогенератором (ВГ 3), связанной с ними системы управления подачей огнетушащего состава с датчиками 4 и контрольно-пусковым прибором 5. AT 1 и ВГ 3 снабжены охлаждающими инертными насадками 10 и 16 соответственно. Система управления подачей огнетушащего состава запрограммирована на срабатывание АГ 1 и ПО 2 и подачу огнетушащего состава в зависимости от характера пожара. Изобретение относится к пожаротушению и может быть использовано для объемного пожаротушения закрытых объемов (производственных, складских помещений, специальных отсеков и т.п.), блокирования распространения огня, предупреждения газовых взрывов, для защиты бытовой и промышленной электроники, энергетического оборудования, транспорта.

Рисунок 4 - Система пожаротушения

Система пожаротушения включает устройство подачи в объем защищаемого помещения огнетушащего состава, состоящее из по меньшей мере одного аэрозольного газогенератора 1, по меньшей мере одного порошкового огнетушителя 2 с твердотопливным вытеснительным газогенератором 3 и систему управления подачей огнетушащего состава с датчиками 4 и контрольно-пусковым прибором 5. Датчики 4 связаны с пультом управления подачей огнетушащего состава, входящим в состав прибора 5. Аэрозольные газогенераторы 1 и вытеснительные газогенераторы 3 порошковых огнетушителей 2 связаны через кабельную сеть 6 с контрольно-пусковым прибором 5. Изобретение может найти преимущественное применение на объектах нефтяной и газовой промышленности, характеризующихся значительными объемами защищаемых помещений, высокой степенью загроможденности оборудованием, наличием значительного количества горючих газообразных и жидкораспыленных веществ, находящихся под давлением, способных в случае технологических аварий создавать мощные очаги возгорания со взрывом по всему объему. Борьба с пожарами на таких предприятиях традиционными способами (газовое, водяное, пенное, порошковое тушение по трубам) малоэффективно из-за низкой скорости заполнения всего помещения огнетушащим веществом через трубопроводы подачи (см. Е.Н.Иванов. Технические средства тушения пожаров на химических предприятиях. М.: Химия, 1976). Выбор пожаротушащего средства зависит от вида и масштаба возгорания. Поэтому каждому огнетушащему агенту присущи свои недостатки и преимущества. Так, например, газовые составы, особенно галогенированные углеводороды, слишком дороги, эффективны только в герметичных помещениях, обладают высокой токсичностью и экологической опасностью. Порошковые составы, подаваемые по трубам, имеют склонность к слеживанию и налипанию на стенки труб, что затрудняет их хранение и подачу в виде облака в объем защищаемого помещения, а уборка порошка из помещения затруднена и неэкономична, особенно после ложного срабатывания системы. Этих недостатков лишены способы пожаротушения, основанные на подаче в объем защищаемого помещения газообразного аэрозоля, образующегося в генераторе при сгорании твердого аэрозольобразующего топлива. Генератор аэрозоля обладает высоким быстродействием, малыми габаритами и массой, не требует ухода в течение длительного (до 15 лет) срока эксплуатации, надежен в работе, дешевле любой установки пожаротушения в несколько раз, не требует уборки помещения и не повреждает электронику и материальные ценности после срабатывания (по аналогии с газовыми системами). Однако применение способов пожаротушения только с использованием в качестве огнетушащего состава одного аэрозоля не обеспечивает надежное пожаротушение в больших объемах из-за того, что защищаемый объем, как правило, не герметичен на 100%, а аэрозоль, имея температуру более 800 К, значительно легче воздуха, в результате чего происходят утечки аэрозоля в верхних объемах, поэтому расчетная пожаротушащая концентрация в нижних объемах может оказаться недостаточной. Кроме того, при тушении пожаров на взрывоопасных производствах, когда пожар начинается после взрыва и последующей разгерметизации помещения, этот способ, как и газовое пожаротушение, становится малоэффективным из-за утечек аэрозоля в верхних объемах. В этих случаях вынуждены прибегать к дополнительному традиционному способу пожаротушения - подавать в негерметичный объем по разводящим трубам огнегасящий порошок. Однако при этом также не достигается нужный эффект, так как время его подачи слишком большое и составляет 60...120 с, а кроме того, порошок подается сплошным потоком из оросителей разводящих труб сверху вниз на площадь пола и не обеспечивает тушение в верхних объемах (Смирнов Н.П. Установки пожаротушения. - М.: Такир. 1998. - 104 с). Однако известный способ пожаротушения имеет следующие недостатки. При любом, даже самом незначительном, возгорании в объем защищаемого помещения подается весь аэрозоль и весь порошок, что неэкономично само по себе, а также возникает необходимость уборки порошка в любом случае при срабатывании установки пожаротушения, даже на ложный сигнал автоматики системы управления, когда нет пожара. Способ опасен в биологическом отношении, так как горение твердого аэрозольобразующего топлива происходит при температуре не менее 1500 К, после подачи порошка однородная аэрозольно-порошковая смесь будет иметь температуру порядка 800 К, а в объеме помещения после смешивания с воздухом - не менее 400 К, что для человека смертельно опасно. Кроме того, эффективность такого способа падает при тушении пожара в разгерметизированном помещении, например, после взрыва, так как однородная высокотемпературная аэрозольно-порошковая смесь легче воздуха, поэтому уносится через образовавшиеся проемы. Способ имеет низкую эффективность также из-за того, что при контакте порошка с потоком высокотемпературного аэрозоля он спекается и существенно теряет свои пожаротушащие свойства. Преимущество предлагаемого изобретения перед известными состоит в обеспечении тушения пожара, особенно в больших по объему и взрывоопасных помещениях, на более ранней стадии, что предотвращает их развитие в крупномасштабные техногенные катастрофы[23]. Технико-экономические преимущества предлагаемого способа и системы пожаротушения для его реализации над известными техническими решениями состоят в сокращении времени заполнения защищаемого объема огнегасящим веществом в 3-4 раза, обеспечении надежного и быстрого тушения пожара в разгерметизированном после взрыва объеме, создании безопасных для персонала условий пожаротушения, повышения экономичности тушения локальных пожаров в 2-3 раза.

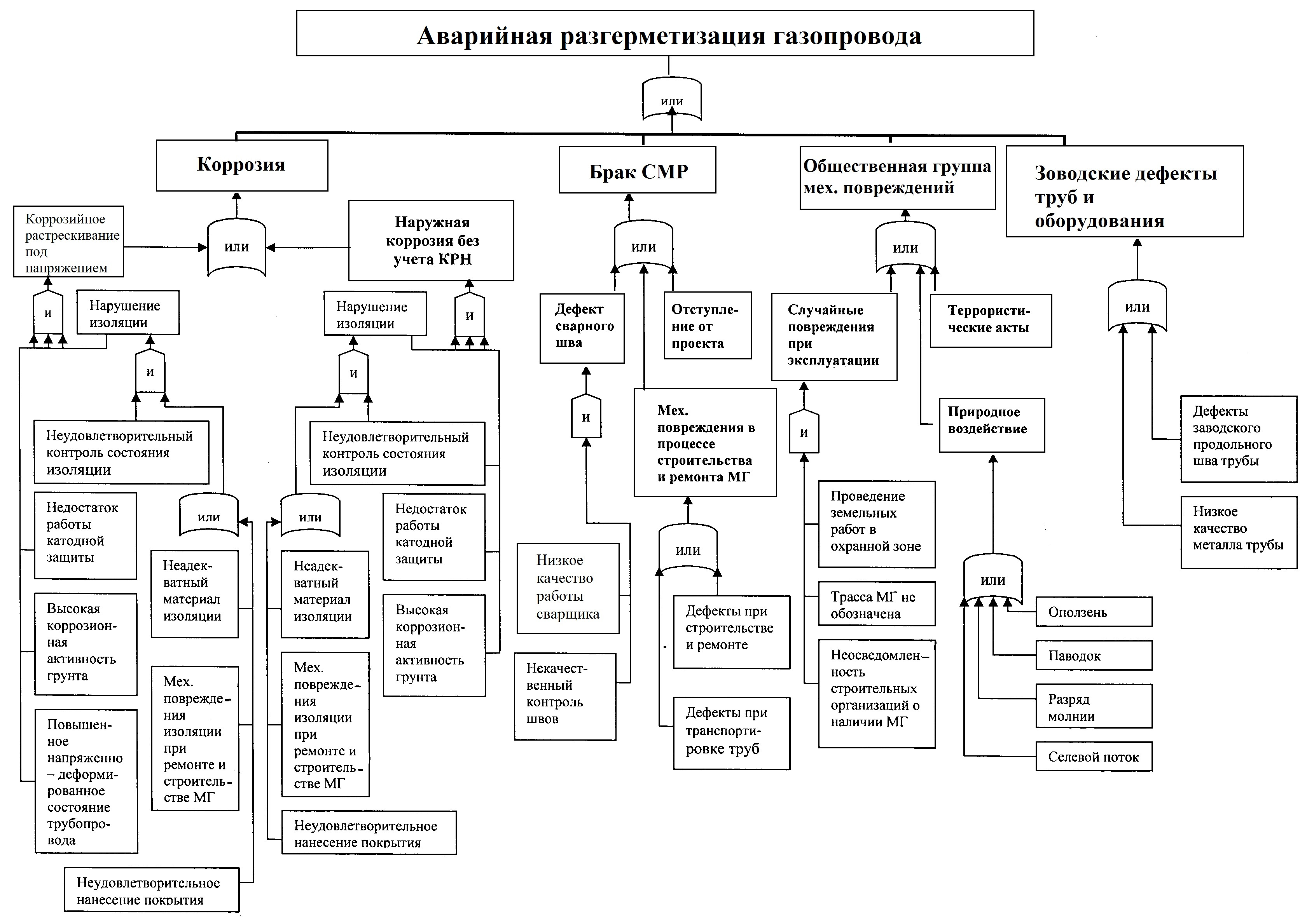

Расчет дерева отказов

Дерево отказов – это графическое представление логической структуры, описывающей нежелательные события(отказы). Дерево в теории графов - это связанный граф, не содержащий циклов. Ребра дерева называются ветвями, а концевые вершины – листьями. Корень дерева– это фиксированная вершина, которая соединена простой цепью с любой вершиной дерева и, следовательно, с любым листом. Корню дерева событий ставится в соответствие событие высшего уровня– происшествия, которое является следствием всех других нежелательных событий, описываемых с помощью данного дерева. Дерево отказов строится с использованием логических элементов и базисных событий–полных, неполных и ожидаемых. Базисное событие– это событие, для которого не разрабатывается продолжение структуры дерева отказов. Базисное событие может быть представлено в дереве отказов тремя символами – окружностью, ромбом и «домиком». Окружность – это символ полного базисного события, в то время как ромб используется как символ неполных базисных событий, представляющих неразработанные ветви. Ожидаемые базисные события обозначаются символом «домик». Если дерево событий определяется количественно, то каждое базисное событие должно иметь вероятность отказа или частоту отказов. Большое дерево отказов может быть размещено на нескольких страницах дерева отказов, которые связываются с помощью передаточных логических элементов. Ожидаемое базисное событие – это специальный вид базисного события, который может представлять состояние ИСТИНА (TRUE)или ЛОЖЬ (FALSE) для определенных ситуаций. Используя различные значения для ожидаемых событий, можно включить или выключить некоторые ветви дерева отказов и таким образом получить различные версии одного и того же дерева без его явного изменения. Логические элементы, которые устанавливаются в состояние ИСТИНА или ЛОЖЬ с помощью ожидаемого события, будут самостоятельно работать как ожидаемое события. Ожидаемое базисное событие может иметь вероятность отказа, равную только 1 или 0. Полное базисное событие, в отличие от ожидаемого базисного события, может иметь любую вероятность отказа в диапазоне от 0 до 1 и не изменяет структуру дерева отказов. Ожидаемые событие используются также для того, чтобы определить правила, по которым производится условная замена базисных событий и логических элементов. Базисные события образуют низший уровень дерева отказов. Промежуточные уровни, а также высший уровень образуются логическими элементами и их сочетаниями. Логические элементы– это события, при определении которых используются логические операторы. Событие, представленное логическим элементом, происходит, если выполняются следующие условия:

Таблица 7 – Условия выполнения логических элементов

Разработка дерева отказов осуществляется дедуктивным методом, «сверху вниз» - от событий-следствий к событиям-предпосылкам. Построение дерева отказов заканчивается проверкой его адекватности и полноты по отношению к базисным событиям и логическим элементам.

Таблица 8 - Причины аварий и отказов на газопроводах и оборудовании КС

Наиболее частыми причинами возникновения аварийных ситуация на площадках КС явились коррозийные процессы, браки строительно-монтажных работ и заводские дефекты труб и оборудования. Усугублением эффектов проявления данных причин являются жесткие условия работы оборудования и трубопроводов на компрессорных станциях - высокое давление, длительные постоянные нагрузки (способствуют накоплению усталостных напряжений в металлах), вибрация, неблагоприятные температурные режимы. Основные возможные причины и факторы способствующие возникновению и развитию аварий на площадках компрессорных станций. Причины возникновения аварий условно можно объединить в три группы: - Разрушение (разгерметизация) технологического оборудования, трубопроводов и арматуры и отказы систем противоаварийной защиты объекта. - Ошибки, запаздывание, бездействие персонала в штатных и нештатных ситуациях, несанкционированные действия персонала. - Внешние воздействия природного и техногенного характера. Причины, связанные с разрушением (разгерметизацией) оборудования и трубопроводов и отказами систем противоаварийной защиты (ПАЗ) объекта. К основным причинам, приводящим к разрушениям и отказам оборудования и трубопроводов и систем ПАЗ, относятся: - Нарушение прочности технологического оборудования трубопроводов; - Внешнее механическое повреждение оборудывания и трубопроводов; - Причины, связанные с типовыми процессами; - Прекращение подачи энергоресурсов (электроэнергии). Нарушение прочности оборудования и трубопроводов может быть вызвано заводскими дефектами труб и оборудования, дефектами сварочно-монтажных работ, хрупкостью металла, физическим износом, температурной деформацией, коррозионными процессами. Внешние механические повреждение оборудования трубопроводов на площадках КС возможны вследствие транспортных аварий, проведения погрузо-разгрузочных работ, воздействия на трубопроводы и оборудование КС поражающих факторов техногенных аварий на соседних объектах и технологических узлах. В большинстве случаев, данные аварии являются следствием недостаточной квалификации персонала, несоблюдения правил технической эксплуатации и технической безопасности, отсутствием контроля со стороны лиц, ответственных за проведение работ. Причины, связанные с основными (типовыми) процессами. Среди процессов, протекающих на компрессорных станциях, в качестве основных, следует выделить газодинамические процессы: транспорт газа по технологическим трубопроводам компрессорных станций и компримирование газа. Характерной особенностью газодинамических процессов является их нестационарность: пульсация потока, образования ударных волн, зон разряжения. Значительные перепады давления, динамические и статические нагрузки создают условия для деформационного старения метала. Нестационарность процессов может привести к вибрации коммуникаций и оборудования, разрушению внутренних движущихся частей перекачивающих агрегатов, нарушению герметичности агрегатов и трубопроводов до полного катастрофического их разрушения. Газодинамические процессы связанны со следующими типами оборудывания: - Компрессорные агрегаты; - Трубопроводные системы (газопроводы-шлейфы, трубопроводы обвязки компрессорных агрегатов). Основной опасностью процесса компримирования газа является помпаж, который может привести к разрушению компрессора, сопровождающемуся выбросом газа под высоким давлением с образованием ударной волны расширяющего газа. Трубопроводные системы являются источником повышенной опасности из-за большого количества сварных и фланцевых соединений, запорной и регулирующей арматуры. Нестационарность процессов транспорта газа, пульсация потока может послужить «катализатором» нарушения герметичности системы. Наиболее слабым звеном газопроводной системы являются надземные технологические трубопроводы в обвязках компрессорных цехов, так как они испытывают вибрационное воздействие газоперекачивающих агрегатов. Причины, связанные с ошибками, запаздыванием, бездействием персонала в штатных и нештатных ситуациях, несанкционированными действиями персонала: Уровень автоматизации технологического процесса требует от обслуживающего персонала высокой квалификации и повышенного внимания. Особую опасность представляют ошибки при пуске и остановке оборудования, ведении ремонтных, профилактических и других работ, связанных с неустойчивыми переходными режимами, с освобождением и заполнением оборудования и резервуаров опасными веществами. В случае неправильных действий персонала существует возможность разгерметизации систем и возникновения аварийной ситуации. Причины, связанные с внешними воздействиями природного и техногенного характера: К внешним воздействиям природного и техногенного характера можно отнести[28]: - Грозовые разряды и разряды от статического электричества; - Снежные заносы и аномальное понижение (повышение) температуры воздуха; - Подвижки грунтов в результате растепления вечномерзлых пород; - Попадание оборудования в зону действия поражающих факторов аварий, происшедших на соседних объектах; - Преднамеренные действия (диверсия). Основными факторами, способствующими возникновению и развитию аварийных ситуация на КС, являются следующие специфические особенности данных производственных объектов: - Высокие значения параметров технологического процесса. - Обращение в технологическом процессе значительных количеств опасных веществ. - Расширенная (по сравнению с линейной частью) номенклатура опасных веществ, обращающихся в технологическом процессе. - Высокая концентрация оборудования на ограниченной территории. Рисунок 3 – Дерево отказов

2.6 Планирование и организация работ по ликвидации ЧС

Газопроводы являются на сегодняшний день самым доступным и дешевым видом транспорта, но тем не менее не застрахованным от аварий, сопровождающихся пожарами и взрывами, а также значительным материальным ущербом, необходима ликвидация чрезвычайной ситуации и проведение аварийно-спасательных и других неотложных работ в кратчайшие сроки и в полном объеме. Для снижения ущерба и защиты персонала объекта экономики в результате ЧС необходимо планирование и организация аварийно-спасательных и других неотложных работ формирований гражданской защиты, расчет сил, средств и времени, необходимых для ликвидации чрезвычайной ситуации, вызванной техногенной аварией на компрессорной станции. Для успешной ликвидации ЧС необходима правильная организация и технология аварийно-спасательных работ. Аварийно-спасательные работы - это действия по спасению людей, материальных и культурных ценностей, защите природной среды в зоне чрезвычайных ситуаций, локализации чрезвычайных ситуаций и подавлению или доведению до минимально возможного уровня воздействия характерных для них опасных факторов. Аварийно-спасательные работы характеризуются наличием факторов, угрожающих жизни и здоровью проводящих эти работы людей, и требуют специальной подготовки, экипировки и оснащения. Неотложные работы при ликвидации чрезвычайных ситуаций - это деятельность по всестороннему обеспечению аварийно-спасательных работ, оказанию населению, пострадавшему в чрезвычайных ситуациях, медицинской и других видов помощи, созданию условий, минимально необходимых для сохранения жизни и здоровья людей, поддержания их работоспособности. Основные требования к организации аварийно - спасательных работ: - сосредоточение основных усилий на спасении людей; - организация и проведение работ в сроки, обеспечивающие выживание пострадавших и защиту населения в опасной зоне; - применение способов и технологий ведения аварийно-спасательных работ, соответствующих сложившейся обстановке, обеспечивающих наиболее полное использование возможностей спасателей и технических средств, а также безопасность пострадавших и спасателей. Для ликвидации ЧС на компрессорной станции, с разгерметизацией газопровода и взрывом газовоздушной среды, необходимо: - определить аварийный участок газопровода; -отключить его от действующих газопроводов (сброс газа) производятся, как правило, диспетчерской службой с применением средств телемеханики, а при их отсутствии - направлением бригад к отключающей запорной арматуре предполагаемого аварийного участка; - при возникновении пожара, взрыва или внезапном выбросе газа в машинном зале, галерее нагнетателей, укрытиях ГПА, площадках пылеуловителей, оперативный персонал должен аварийно остановить компрессорную станцию. - организовать доставку людей и технических средств к месту аварии.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 496; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.211.66 (0.111 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||