Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 1. Описание задействованного суднаСтр 1 из 7Следующая ⇒

Введение. Во время эксплуатации дизеля детали его подвергаются различным видам изнашивания. Износ деталей приводит к изменению первоначальных размеров и их геометрической формы, потери ими прочности, сопровождаемой нередко разрушением (трещины, поломка). Износы деталей дизеля нарушают нормальную работу его в целом; они приводят к увеличению расхода топлива и смазки, уменьшению механического коэффициента полезного действия и являются основной причиной ремонта. Объектом дипломной работы является процесс восстановления работоспособности головки блока ДВС. Предметом исследования является анализ повреждений и ремонт головки блока ДВС двигателя 12НЧС18/20 (М-400) и методы их ремонта. В соответствии с объектом, предметом определены следующие задачи дипломного проекта: Описать проект судна проекта – Р33ЛТМ, судовой энергетической установки. Проанализировать конструкцию, условия эксплуатации и отказ деталей, условия эксплуатации, основные повреждения и отказы головки блока ДВС. Определить виды износов и способы восстановления деталей Проанализировать методы восстановления работоспособности головки блока ДВС. Определить условия восстановление и условия по предупреждение отказов дизелей с помощью диагностического контроля. Рассмотреть требования по охране окружающей и водной среды и требования правил по безопасность труда при обслуживании и ремонте СЭУ.

Раздел 1. Описание задействованного судна Всасывающий трубопровод Всасывающий трубопровод служит для подачи воздуха от нагнетателя в цилиндр дизеля. Для более равномерного распределения воздуха и цилиндрам дизеля всасывающий трубопровод выполнен кольцевым. С несходным патрубкам нагнетателя, имеющим расточку по внутреннему и наружному диаметрам, соединяется тройник всасывающего трубопровода, Тройник отлит из алюминиевого сплава и крепится к выходному патрубку нагнетатели тремя стяжными болтами проходящими через ушки ввернутые в бобышки тройника и бобышки выходного патрубка нагнетателя. Для создания более податливой связи, предотвращающей поломку болтов, ка них установлены пружины Место соединения тройника с нагнетателем уплотняется резиновым уплотнительным кольцом стянутым хомутом.В нижней части тройника смонтирован автомат предельных оборотов, описание которого приведено ниже. Тройник имеет два выходных патрубка, которыми он соединяется с приемными патрубками правого и левого всасывающих коллекторов посредством двух дюритовых шлангов стянутых хомутами Всасывающий коллектор штампуется из листовой стали и состоит из трубы, к которой приварены двенадцать патрубков, попарно соединенных приваренными к ним общими фланцами. Этими фланцами всасывающий коллектор крепится на шпильках к фланцами моноблока. Между коллектором и моноблоком устанавливаются паронитовые прокладки Кольцевание коллекторов выполнено посредством дюритового шланга стянутого тремя хомутами. При этом средний хомут предназначен для разгрузки дюритового шланга от воздействующего на него давления воздуха. К каждому всасывающему коллектору приварены шесть банок, по одной против каждого цилиндра. Банки имеют сквозные резьбовые отверстия, заглушенные латунными пробками

Выхлопные коллекторы Выхлопные коллекторы служат для отвода отработанных газов из рабочих цилиндров дизеля. На дизеле установлены два коллектора, правый и левый и колено коллектора. Коллекторы и колено отлиты из алюминиевого сплава с двойными стенками, образуют водяные полости, по которым циркулирует охлаждающая вода. Оба конца каждого коллектора имеют круглые фланцы с ввернутыми в них шпильками. Со стороны нагнетателя выхлопные коллекторы закрыты кожухами Между кожухом и фланцем коллектора уст лены стальная и асбестовая прокладки Система охлаждения Система охлаждения предназначена для отвода тепла от деталей дизеля, подверженных действию горячих газов, с целью поддержания температуры этих деталей в определенных пределах. Система охлаждения обеспечивает постоянный подвод охлаждающей воды в моноблоки, в выхлопные коллекторы и непрерывную ее циркуляцию. Охлаждение дизеля и выхлопных коллекторов принудительное, пресной водой. Охлаждение пресной воды осуществляется забортной водой, подаваемой насосом забортной воды,, установленным на корпусе нагнетателя. Циркуляция пресной воды в системе охлаждения обеспечивается насосом пресной воды, установленным на верхнем картере дизеля.

Через приемный патрубок пресная вода поступает на крыльчатку насоса пресной воды из трубопровода внешней части системы охлаждения/ При вращении крыльчатки вода по водяным трубам направляется из корпуса насоса в моноблоки. Водяные трубы соединяются с выходными патрубками корпуса насоса дюритовыми шлангами, затянутыми хомутами. На противоположных концах водяные трубы имеют фланцы и соединяются шпильками с фланцами боковых крышек моноблоков. Попадая в водяные пространства моноблоков, пресная пода охлаждает гильзы цилиндров, а затем поступает в верхнюю часть моноблоков, охлаждая днища камер сгорания, впускные и выпускные патрубки и направляющие клапанов. Из верхней части моноблоков пресная вода поступает на охлаждение выхлопных коллекторов. На дизеле правого вращения из левого моноблока вода по перепускным патрубкам поступает в рубашки колена правого коллектора и из него по двум другим перепускным патрубкам направляется в рубашку левого выхлопного коллектора. Из правого моноблока вода по перепускной трубе, соединенной с патрубком моноблока и патрубком коллектора, поступает в рубашку правого выхлопного коллектора. Насос пресной воды Насос пресной воды центробежный, предназначен для создания непрерывной циркуляции охлаждающей воды в системой охлаждения. Вращение валику насоса передается от коленчатого вала через пару конических шестерён и рессору. Направление вращения валика — по часовой стрелке, если смотреть на насос со стороны крышки. Насос монтируется на площадке верхнего картера дизеля, фиксируется двумя штифтами и крепится восемью шпильками. На дизеле правого вращения насос устанавливается с правой стороны верхнего картера, на дизеле левого вращения — с левой стороны, если смотреть на дизель со стороны нагнетателя крышка корпус крыльчатка и кронштейн отлиты из алюминиевого сплава. Корпус имеет две улитки, оканчивающиеся патрубками, к которым дюритовыми шлангами, стягиваемыми хомутами, присоединяются водяные трубы подвода воды для охлаждения гильз. К круглому фланцу корпуса шестью шпильками крепится крышка. Между корпусом и крышкой устанавливается паронитовая прокладка. Крышка имеет приемный патрубок, к которому дюритовым шлангом крепится труба подвода воды к насосу. Во внутреннюю расточку корпуса насоса запрессована стальная каленая втулка, предохраняющая корпус от размывания водой, отбрасываемой вращающимися деталями уплотнения. Крыльчатка открытого типа, имеет восемь лопаток. В ступице крыльчатки имеется отверстие с левой резьбой шагом 2 мм. Топливная система

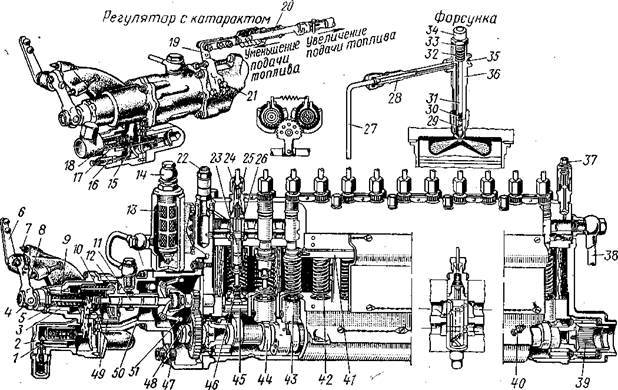

Рис. 5. Топливный насос с регулятором и масляным фильтром: 1 — игла катаракта. 2—корпус катаракта 3—-основная пружина 4 — плунжер 5 — втулка 6 — рычаг управления 7 — упор максимальных оборотов 8 — упор «Стоп» 9 — стержень; 10 — силовая пружина 11 — золотник 12 — поршень 13 —масляный фильтр 14 — подвод масла 15 — гидроупор 16 — ограничитель 17 — поршень катаракта 18 — шток 19 — рычаг, управляющий рейкой насоса 20 — шток 21 — валик аварийного пуска 22 — отвод отсечного топлива 23 — плунжер 24 — упор нагнетательного клапана 25 — нагнетательный клапан; 26— втулка плунжера; 27 — трубка высокого давления 28 — топливоподводящий штуцер 29 — распылитель 30 — игла 81 — толкатель 32 — пружина 33 — регулировочная шайба 34 — гайка глухая 35 — отверстие для съемника 36 — корпус 37 — штуцер крепления манометра 38—подвод топлива к насосу39 — привод топливного насоса 40 — подвод масла к насосу 41— рейка насоса 42 — пружина плунжера 43 — толкатель 44 кулачковый валик 45 — палец толкателя 46—болт регулировочный 47 — слив масла из регулятора 48 — шестерня-водило;49 гильза 50 — корпус регулятора 51 — грузики

Топливный насос—12-пунжерный с двухсторонней отсечкой и с раздельным всасыванием и отсечкой. Диаметр плунжера 13 мм, ход плунжера 12 мм. Кулачки валика насоса симметричного профиля. Топливный насос предназначен для подачи в форсунки строго дозированных порций топлива в определенный момент. Топливо подается под большим давлением при возрастающих скоростях плунжера. Порядок подачи топлива плунжерами насоса: 2—11—10—3—6—7—12—!—4—9—8—5, считая от конца валика со стороны привода. Привод кулачкового валика осуществляется от большой конической шестерни привода насоса через рессору. Рессора одним шлицевым концом соединяете со шлицами шестерни привода, другим—со шлицами муфта кулачкового валика насоса. Вращение конической шестерни привода насоса передается от центральной шестерни через промежуточную передачу. Форсунка — закрытого типа, с гидравлически управляемой иглой предназначена для впрыска топлива в камеру сгорания цилиндра дизеля. Форсунка обеспечивает распыление топлива на мельчайшие частицы и равномерное распределение частиц топлива в сжатом воздухе, заполняющем камеру сгорания. Давление начала впрыска топлива — 200 кгс/см2. Конструкция форсунки. Форсунка состоит из двух основных частей корпуса и распылителя с иглой. Корпус форсунки стальной, он служит для монтажа всех остальных деталей. В резьбовое отверстие в верхней части корпуса ввертывается штуцер, подводящий топливо к форсунке. Место стыка штуцера с корпусам уплотняется стальной прокладкой. Внутри корпуса просверлен вертикальный канал диаметром 2 мм. служащий для подвода топлива от штуцера к распылителю. Сквозь весь корпус приходит сверление, в котором расположен намагниченный толкатель Распылитель и игла изготовляются из специальных сталей, подвергаются термообработке, старению и доводке имеет выступающую в камеру сгорания цилиндра коническую головку со сферическим концом, в которой равномерно расположены восемь распиливающих отверстий диаметром 0,35 мм под углом 70° к вертикальной оси. Внутренние кромки распиливающих отверстий выходят на нижнюю часть рабочего конуса, верхняя часть которой служит седлом для посадки иглы. Муфтой распылитель притягивается к корпусу форсунки. Для получения надежного уплотнения торцовые поверхности корпуса форсунки и распылителя в места стыка тщательно шлифуются и доводятся. На этом торце распылителя выполнена кольцевая канавка, совпадающая с отверстием. Кольцевым каналом корпуса форсунки, подводящим топливо к распылителю. Из канавки идут три наклонных сверления диаметром, по которым топливо поступает в нижнюю часть распылителя.

Игла имеет тщательно доведенную цилиндрическую поверхность и запорный конус. Этим конусом игла садится на седло распылителя и закрывает доступ топлива к распыляющим отверстиям. Топливный фильтр Топливный фильтр служит для очистки от механических примесей топлива, подаваемого в топливный насос. На дизеле устанавливаются два топливных филь включенных параллельно. Крепление фильтров осуществляется двумя болтами. Конструкция фильтра, Основными деталями топливный фильтра являются корпус фильтра, фильтрующее устройство и крышка фильтра. Корпус фильтра отлит из алюминиевого сплава я представляет собой цилиндрический стакан. В дно корпуса ввернут штуцер в котором закреплена стяжными шпильками соединяющая все основные детали фильтра. Фильтрующее устройство из лагунной сетки шелкового чехла и фильтрующих пластин. Сетка фильтра представляет собой свернутый иглы сетчатого листового материала цилиндр, к которому сверху приварен фланец. На сетку фильтра натягивается шелковый чехол. На сетку с чехлом надеты пятнадцать квадратных пластин изготовленных из авиационного войлока, причем восемь пластинок более тонкие, чем остальные семь. тонкие и толст пластинки устанавливаются на сетку фильтра поочерёдно зажимаются гайкой между фланцем сетки и стальные пластинкой, опирающейся на дно сетки. Крышка фильтра отливается из алюминиевого сплав На верхней плоскости крышка фильтра имеет два прилива, в которые ввертываются штуцеры и с внутренней стороны в крышку фильтра запрессована приемная трубка, соединяющая внутреннее пространств сетки фильтра через канал в крышке со штуцер отвода топлива. На верхней плоскости крышки фильтр имеется отверстие с ввернутым в него краном предназначенным для удаления воздуха из полости нефильтрованного топлива перед пуском дизеля воздух, который может остаться в верхней части крышки в полости фильтрованного топлива, в приемную трубку не попадает вследствие пониженного расположения ее приемного отверстия. Для отвода выходящего через кран топлива на нем установлен боковой ниппель При сборке фильтра на закрепленную на дне корпуса стяжную шпильку первоначально ставятся пружина, тарелка сальника и сальник, затем монтируется фильтрующее устройство. После этого корпус закрывается.

Масляная система

Масляная система, принципиальная схема которой, состоит из масляного бака, двух сдвоенных масляных фильтров и один из которых устанавливается на входной масляной магистрали, другой на выходной, масляного холодильника, подкачивающего агрегата и трубопроводов. Предусмотренные в масляной системе специальный кран и перемычка предназначены для перепуска масла, помимо водо-масляного холодильника, при прогреве дизеля. Для замера температуры входящего в дизель и выходящего из него масла в трубопроводах масляной системы в непосредственной близости к приемному патрубку масло нагнетающего насоса и к выходному патрубку масло откачивающего насоса монтируются приемники. Рис.6 Масляная система При работе дизеля масло из бака поступает в фильтр на входной магистрали и затем в масло нагнетающий насос с центрифугой. Очищенное от механических примесей масло из центрифуги поступает в полость крышки нагнетающего насоса, а из нее по сверлениям направляется в два канала верхнего картера, по которым проходит в распределительный каналов. Из распределительного канала верхнего картера масло поступает в главную масляную магистраль дизеля, а по наклонному сверлению в верхнем картере в канал промежуточной с нагнетателя. Из главней магистрали масло подводится к семи подвеска верхнего картера, имеющим сверления, по которым оно поступает на смазку коренных и шатунных вкладышей и затем на смазку пальцев и втулок нижних головок прицепных шатунов. Из проточки на наружной поверхности вкладыша седьмом коренной шейки масло по сверлению подводите к ввернутому в верхний картер штуцеру, к которому присоединяются приемник манометра. Из полости седьмой коренной шейки коленчатого вала масло, через жиклер поступает в полость вала реверсивной муфты и через отверстия в нем выходит на смазку трущихся повихрастей реверсивной муфты. Через отверстие верхнего картера, совпадающее с системами в картере реверсивной муфты, масло из главной магистрали по нагнетающей трубе подается в суппорт гидравлического управления реверсивной муфты. Масляные фильтры Масляные фильтры предназначены для фильтрации поступающего в дизель и выходящего из него масла и устанавливаются вне дизеля на входной и выходной магистралях масляной системы. Фильтрация поступающего в дизель масла осуществляется масляным фильтром, устанавливаемым на входной магистрали, фильтрация выходящего масла масляным фильтром на выходной магистрали. Для осмотра и промывки масляных фильтр снимают. Система пуска Наиболее распространенным способом пуска стационарных двигателей в ход является пуск сжатым воздухом. Сжатый воздух приготовляется воздушными компрессорами, работающими или непосредственно от двигателя навешенный компрессор, или от постороннего источника энергии например, от электродвигателя. Обычно давление пускового воздуха в двигателях принимается до 30 кг/см2. Иногда вместо сжатого воздуха для пуска используют сжатый газ из рабочего цилиндра, отбираемый во время работы двигателя на холостом ходу.

Рис. 7. Система пуска сжатым воздухом На рис. 7 показана одна из схем пуска двигателя сжатым воздухом. Из пускового баллона 1 сжатый воздух направляется через вентиль 2 и пусковой вентиль 3, который служит для того, чтобы в нужный момент воздух из пускового баллона подавать к воздухораспределителю 4. Воздухораспределитель предназначен для правильного чередования подвода воздуха к отдельным цилиндрам двигателя. Воздух подводится к цилиндрам через обратные пусковые клапаны 5, которые, помимо этого, служат для разобщения полости цилиндра и пускового трубопровода после окончания подачи пускового воздуха.

Рис. 6 Схема воздухораспределителя золотникового типа с пусковым клапаном

На рис. 6 дана схема воздухораспределителя золотникового типа с пусковым клапаном. Количество золотников должно соответствовать числу цилиндров, причем они располагаются или в ряд вдоль распределительного вала или звездообразно вокруг вала. В первом случае золотники приводятся от отдельных кулачков, а во втором — только от одного. При пуске двигателя после открытия пускового вентиля сжатый воздух направляется к пусковым клапанам в полость 1 и к золотникам в полость 2. Так как пружина 3 прижимает клапан к седлу, то у тех клапанов, которые находятся в таком положении, воздух в цилиндры не пойдет. Однако тот клапан, который соединен с золотником и у которого плунжер 4 расположен против впадины кулачка 5, откроется, как это показано на. И впустит сжатый воздух в цилиндр. Клапан откроется потому, что плунжер золотника, опустившись, откроет доступ воздуху к приводному поршеньку 6 пускового клапана. Другие же, клапаны, плунжеры золотников которых расположены против выступа кулачка, будут закрыты, так как в этом случае золотник вдвигается кулачком вверх в положение, при котором доступ воздуха к приводным поршенькам 6 будет перекрыт. При поворачивании кулачка произойдет чередований моментов работы отдельных пусковых клапанов. Эти моменты устанавливают так, чтобы открытие клапанов начиналось у тихоходных двигателей в, а у быстроходных за 5—15° угла поворота коленчатого вала до в. во время такта сжатия. Закрытие же клапанов происходит у тихоходных двигателей. через 70—80°, а у быстроходных двигателей через 60—70°. По окончании пуска и закрытия пускового клапана плунжеры золотников отходят от кулачков под воздействием пружин 7. Анализ дефектов После разделки образовавшейся трещины, выходящей в канал системы охлаждения, в канал запрессовывают втулку, перекрывающую трещину. Используют металлическую втулку из материала с коэффициентом линейного расширения, близким или равным коэффициенту линейного расширения материала головки. Получаемый технический результат: низкая себестоимость восстановления, не требуется дополнительной доработки, после восстановления головка блока цилиндров устойчива к перегреву. Изобретение относится к области судостроению, конкретно к восстановлению головки блока цилиндров двигателей внутреннего сгорания. При возникновении больших перепадов температур при эксплуатации двигателей в стенках головки блока цилиндров могут возникать дефекты. Такая картина характерна для перемычек между седлами клапанов и между седлами и стенкой фор камеры дизелей, особенно при их близком расположении друг к другу. Недостаточное охлаждение стенки камеры сгорания у некоторых двигателей при определенных условиях приводит к перегреву, короблению, появлению и развитию трещин указанных сечений. Причиной появления трещин в деталях являются в первую очередь ненормальные условия работы, а именно сильный перегрев, быстрое охлаждение, ударные нагрузки и т.д. Трещина, возникшая в той или иной детали, редко локализуется, т.е. остается неизменной длительное время. В большинстве случаев, испытывая циклически нагрузки и циклы нагрева-охлаждения, трещина развивается дальше до поломки детали. В корпусных деталях типа блока цилиндров и головки блока трещины, как правило, проходят в полость системы охлаждения, соединяя ее с каналами системы смазки, вентиляции картера, цилиндрами, либо с окружающей средой, вызывая течи и/или перемешивание рабочих жидкостей. В головках блока трещины часто располагаются между седлами клапанов или между седлами клапанов и форкамерной у дизелей. Установка на двигатель детали с трещиной приводит обычно к его неработоспособности выводу из строя сразу после первого запуска или через определенное время. Известны традиционные виды ремонта рабочих поверхностей деталей с трещиной шлифование. Основными недостатками известных способов являются некачественный ремонт трещин, что приносит убытки ремонтному предприятию, так как деталь с трещиной заведомо неремонтопригодная и требует ее замены. Основным методом ремонта трещин в головках является сварка. При этом существенное значение имеет правильная разделка трещины. Для этого вдоль всей трещины выполняют канавку достаточно большой глубины и такой же ширины. Если трещина расположена около седла клапана, седло следует удалить, например, растачиванием или фрезерованием. Для чугунных головок наиболее надежным способом ремонта является газовая сварка чугунной проволокой при подогреве всей головки до 700-800oC.Трещины в алюминиевой головке обычно завариваются аргонно-дуговой сваркой. Наилучшие результаты получаются при подогреве головки до 200-250oC с последующей выдержкой и медленным охлаждением вместе с печью. Основным недостатком этого способа ремонта является плохая свариваемость традиционных материалов головок алюминиевых сплавов силуминов и чугунов. Также при устранении трещин сваркой часто требуется обработка базовых поверхностей. Предлагаемый способ восстановления головки блока цилиндров позволяет получить технический результат, заключающийся в том, что повышается стойкость головки блока цилиндров к большим перепадам температур и к указанным нагрузкам детонации. Сущность изобретения заключается в следующем. Способ восстановления головки блока цилиндров поршневого двигателя внутреннего сгорания, имеющей трещину, выходящую в канал системы охлаждения и расположенную между седлами клапанов, включает разделку трещины и ее устранение. В головке в зоне трещины сверлят канал, а устранение трещины осуществляют металлической втулкой, которую запрессовывают в указанный канал из условия выхода ее в систему охлаждения и перекрытия трещины, при этом используют металлическую втулку из материала, коэффициент линейного расширения которого близок или равен коэффициенту линейного расширения материала головки. От наиболее близкого аналога заявленный способ отличается тем, что трещину устраняют путем запрессовывайся втулки между седлами клапанов. Проведенный анализ уровня техники, включающий поиски по патентам и научно-техническим источникам информации, и выявления источников, содержащих сведения об аналогах заявленного изобретения позволил установить, что заявитель не обнаружил источник характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому техническому результату, отличительных признаков в заявленном способе, изложенных в формуле изобретения., заявленное изобретение соответствует критерию "новизна". Изобретательский уровень данного способа определяется тем, что впервые предложен способ восстановления головки блоков цилиндров поршневых двигателей внутреннего сгорания, позволяющий устранять сложный дефект в виде трещин, возникающий между седлами клапанов, что повышает надежность и прочность деталей двигателя, делает их ремонтопригодными и не требует их замены. Сущность изобретения поясняется прилагаемыми чертежами, где предложена схема осуществления изобретения разрез по способ осуществляется следующим образом. Двигатель с повреждением поступает в мастерскую. Берут головку блока цилиндра ГБЦ с трещиной между клапанами, удаляют заглушку водяного канала меж клапанной перемычки. Поврежденный водяной канал сверлят сверлом и проходят разверткой. Далее в отверстие с натягом запрессовывают втулку, таким образом, чтобы последняя перекрывала трещину, устанавливают заглушку водяного канала, проверяют ГБЦ под давлением, если восстановление проведено качественно, то поверхность ГБЦ шлифуется по плоскости и головка готова к эксплуатации. В таблице приведены примеры, по восстановлению ГБЦ двигателей м-400.

Заключение В данном дипломном проекте проанализированы причины износов головки блока ДВС. В качестве рассматриваемых двигателей выбран двигатель судовой двенадцати цилиндровый V-образный дизель М-400, созданный на базе дизеля ДА50, является легким, быстроходным, большой мощности четырехтактным двигателем с водяным охлаждением. Проанализированы и описаны методы восстановления работоспособности головки блока ДВС. Изучены вопросы по безопасности труда и охране окружавшей и водной среды. При выполнение дипломного проекта пришел к выводу что своевременное обслуживание судовых установок способно продлить срок службы и эффективной работы двигателей.

Список используемой литературы:

1. Дизель М-400 техническое обслуживание и ремонт. Г.С. Бабич, С.Н. Дорошенко. Издательство: «Транспорт», Москва – 1969 г. 2. Леонтьевский Е.С. Справочник механика и моториста – теплохода. – 4-е изд., перераб. и доп. –М.: 3. Дмитриев В.И. Обеспечение живучести судов и предотвращение загрязнения окружающей среды. – М.: МОРКНИГА, 2010. 4. Сизых В.А. Судовые энергетические установки: М. ТрансЛит 2006. 5. Захаров Г.В. Техническая эксплуатация судовых дизельных установок учебник – М.; ТрансЛит, 2010,-304с.

Введение. Во время эксплуатации дизеля детали его подвергаются различным видам изнашивания. Износ деталей приводит к изменению первоначальных размеров и их геометрической формы, потери ими прочности, сопровождаемой нередко разрушением (трещины, поломка). Износы деталей дизеля нарушают нормальную работу его в целом; они приводят к увеличению расхода топлива и смазки, уменьшению механического коэффициента полезного действия и являются основной причиной ремонта. Объектом дипломной работы является процесс восстановления работоспособности головки блока ДВС. Предметом исследования является анализ повреждений и ремонт головки блока ДВС двигателя 12НЧС18/20 (М-400) и методы их ремонта. В соответствии с объектом, предметом определены следующие задачи дипломного проекта: Описать проект судна проекта – Р33ЛТМ, судовой энергетической установки. Проанализировать конструкцию, условия эксплуатации и отказ деталей, условия эксплуатации, основные повреждения и отказы головки блока ДВС. Определить виды износов и способы восстановления деталей Проанализировать методы восстановления работоспособности головки блока ДВС. Определить условия восстановление и условия по предупреждение отказов дизелей с помощью диагностического контроля. Рассмотреть требования по охране окружающей и водной среды и требования правил по безопасность труда при обслуживании и ремонте СЭУ.

Раздел 1. Описание задействованного судна

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 340; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.190.144 (0.051 с.) |