Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство и возможности ТВС 16К20

Устройство токарного станка 16К20

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка.

Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие - до 500 кг (D = 100 - 200 мм), средние - до 4 т (D = 250 - 500 мм), крупные - до 15 т (D = 630 - 1250 мм) и тяжелые - до 400 т (D = 1600 - 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 - 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение.

Основные виды и назначение токарных резцов Виды токарных резцов и их применении Резец Резец— это режущий инструмент, предназначенный для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах. Рабочая часть резца представляет собой клин, который под действием приложенного усилия деформирует слой металла, после чего сжатый элемент металла скалывается и сдвигается передней поверхностью резца. При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка. Элементы резца При работе на токарных станках применяются различные режущие инструменты: резцы, сверла и др. Токарный резец представляет собой стержень прямоугольного или квадратного сечения (тело резца), рабочая часть которого имеет режущие кромки в форме клина. (Рис. 64)

Элементы резца: 1 — Главная задняя поверхность; 2 — Вспомогательная задняя поверхность; 3 — вершина резца; 4 — вспомогательная режущая поверхность; 5 — передняя поверхность; 6 - главная режущая кромка Процесс резания При резании металла токарным резцом различают три вида поверхностей: обрабатываемую, поверхность резания и обработанную. Токарный резец отличается один от другого по конструкции, но все они имеют тело и головку (рис.65) Тело резца служит для закрепления в резцедержателе, головка непосредственно участвует в процессе резания. На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

Схема процесса резания: 1 - обрабатываемая поверхность; 2 - стружка; 3 - обработанная поверхность; 4 - резец

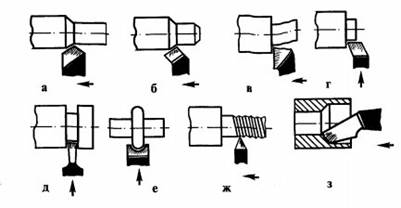

Углы резания токарного резца: α - задний угол. β - угол заострения. δ - угол резания. γ - передний угол. Важными характеристиками токарного резца являются углы его заточки, от них во многом зависит производительность труда и качество обработки. (Рис. 64) Главный задний угол (α альфа) - угол между главной задней поверхностью резца и плоскостью резания. Чем больше задний угол, тем меньше сила трения между резцом и заготовкой. Однако резкое увеличение заднего угла приводит к ослаблению рабочей части инструмента. Передний угол (γ гамма) оказывает влияние на процесс резания, на легкость схода стружки, качество обработанной поверхности. Увеличение этого угла приводит к ослаблению рабочей части резца. Угол заострения (β бета) - угол между передней и главной задней поверхностями. Величина угла заострения определяет прочность и стойкость главной режущей кромки инструмента. При заточке резца этот угол обычно делают как можно больше. Угол резания (δ дельта) (δ=α+β) - угол между передней поверхностью резца и плоскостью резания; он равен сумме углов заострения и главного заднего. Виды токарных резцов Токарные резцы подразделяют по направлению подачи (правые левые), конструкции головки (прямые и отогнутые), способу изготовления (целенные и составные), сечению стержня (прямоугольные, круглые, квадратные) виду обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные). (рис.66) Проходными резцами (рис.66, а, б, в) выполняют протачивание боковой поверхности заготовок, расточными (рис.66, з)- растачивают осевые отверстия заготовок, подрезными (рис.66, г) - подрезают торцы, а отрезными (рис.66, д) - отрезают заготовку. Резьбовыми резцами (рис.66, ж) нарезают на станке внешнюю и внутреннюю резьбу.

Схема процесса резания: а - проходной прямой; б - проходной отогнутый; в - проходной упорный; г - подрезной; д - отрезной; е - фасонный; ж - резьбовой; з - проходной расточной При использовании дорогостоящих режущих материалов резцы изготавливают составными: рабочая часть из инструментальной стали, а сам стержень - из конструкционной углеродистой. Не следует допускать хранения резцов «навалом». Надо хранить их так, чтобы режущие кромки не касались твердых предметов. Резцы следует использовать строго по назначению. Следует периодически выполнять доводку режущей кромки резца мелкозернистым абразивным бруском.

|

||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 114; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.229.113 (0.005 с.) |

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 - передняя бабка, 2 - суппорт, 3 - задняя бабка, 4 - станина, 5 и 9 - тумбы, 6 - фартук, 7 - ходовой винт, 8 - ходовой валик, 10 - коробка подач, 11 - гитары сменных шестерен, 12 - электропусковая аппаратура, 13 - коробка скоростей, 14 - шпиндель.

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 - передняя бабка, 2 - суппорт, 3 - задняя бабка, 4 - станина, 5 и 9 - тумбы, 6 - фартук, 7 - ходовой винт, 8 - ходовой валик, 10 - коробка подач, 11 - гитары сменных шестерен, 12 - электропусковая аппаратура, 13 - коробка скоростей, 14 - шпиндель.