Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расположение органов управления токарно-винторезным станком. Перечень органов управления токарно-винторезного станка 16К20. ⇐ ПредыдущаяСтр 3 из 3

1. Рукоятка установки величины подачи и шага резьбы 2. Рукоятка установки вида работ: подачи и типа нарезаемой резьбы 3. Рукоятка установки числа оборотов шпинделя 4. Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб 5. Вводной автоматический выключатель Сигнальная лампа 6. Выключатель электронасоса подачи охлаждающей жидкости Указатель нагрузки станка 7. Рукоятка установки правой и левой резьбы Рукоятка установки ряда чисел оборотов шпинделя 8. Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17) 9. Выключатель лампы местного освещения Рукоятка поворота и закрепления индексируемой резцовой головки 10. Рукоятка ручного перемещения резцовых салазок суппорта Рукоятка крепления пиноли задней бабки к станине 11. Маховик перемещения пиноли задней бабки 12. Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11) 13. Рукоятка включения и выключения гайки ходового винта 14. Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта 15. Кнопочная станция включения н выключения электродвигателя главного привода 16. Рукоятка ручного перемещения поперечных салазок суппорта Маховик ручного перемещения каретки 17. Кнопка золотника смазки, направляющих каретки и поперечных салазок суппорта 18. Рукоятка установки величины подачи н шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую 19. Рукоятка зажима пиноли задней бабки 4. Основные виды токарных работ. Токарная обработка. Токарный станок - станок для обработки преимущественно тел вращения путем снятия с них стружки при точении. Токарный станок один из древнейших станков в мире, на основе которого создавались другие станки (сверлильный, расточной и др.) Токарь - одна из ведущих профессий в машиностроении и металлообработке, так как многие детали машин и механизмов изготовляются на токарных станках, являющихся наиболее распространенными в производстве среди станков других групп. Токарная обработка является наиболее распространенным методом обработки резанием применяется при изготовлении деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). Основные виды токарных работ показаны на рисунке.

a) - обработка наружных цилиндрических поверхностей, б) - обработка наружных конических поверхностей, в) - обработка торцов и уступов, г) - вытачивание пазов и канавок, отрезка заготовки, д) - обработка внутренних цилиндрических и конических поверхностей, е) - сверление, зенкерование и развертывание отверстий, ж) - нарезание наружной резьбы, з) - нарезание внутренней резьбы, и) - обработка фасонных поверхностей, к) - накатывание рифлений. Стрелками показаны направления перемещения инструмента и вращения заготовки.

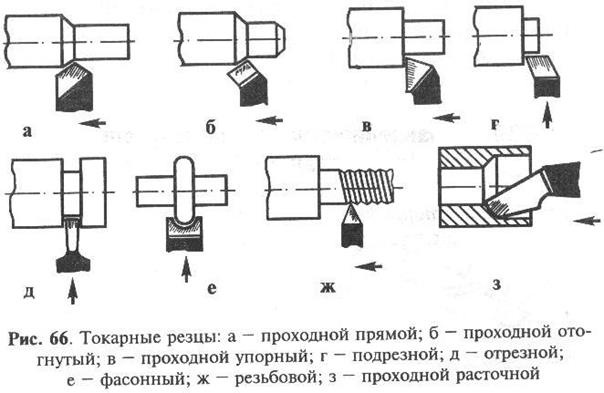

5. Основные виды и назначение токарных резцов.

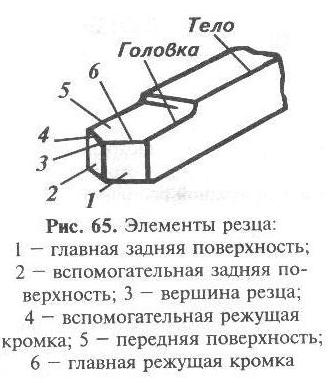

Для токарной обработки металлов применяют специальные инструменты - токарные резцы. Их изготавливают из сталей, имеющих твердость, значительно превышающую твердость обрабатываемого материала. Их рабочая часть, как и у многих других режущих инструментов, имеет форму клина (рис.3). Токарные резцы отличаются один от другого по конструкции, но все они имеют тело и головку (рис.4). Тело резца служит для закрепления в резцедержателе, головка непосредственно участвует в процессе резания. На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания. Важными характеристиками токарного резца являются углы его заточки (рис. 3). Главный задний угол а (альфа) - угол между главной задней поверхностью резца и плоскостью резания. Увеличение данного угла

Рис.3. Рис.4.

Рис.5.

6. Заключение. В ходе учебной практики мы изучили основные принципы техники безопасности, эксплуатации оборудования, работы с материалами и инструментами токарного дела.

7. Список используемой литературы.

|

|||||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 2558; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.121.131 (0.006 с.) |

Основные виды токарных работ:

Основные виды токарных работ: В машиностроении большинство деталей получают окончательные формы и размеры в результате механической обработки заготовки резанием, которое осуществляется путем последовательного удаления режущим инструментом (например, резцом) тонких слоев материала (в виде стружки) с поверхностей заготовки. Основным элементом режущего инструмента, отделяющего стружку от заготовки, является заостренный клин. Схема работы клина (a) и резца (b) приведена на рисунке: 1 - стружка, 2 - резец, 3 - заготовка, 4 - снимаемый слой материала; Р - сила, действующая на резец и клин при работе, β - угол заострения Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Элементами режима резания при точении заготовки являются скорость резания, подача и глубина резания. Скоростью резания называется длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки в единицу времени. Скорость резания измеряется в м/мин и обозначается буквой υ.

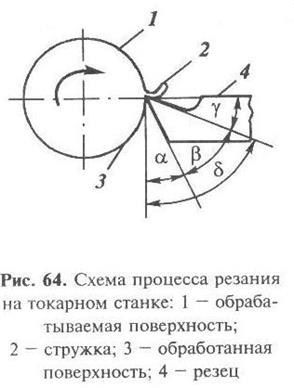

В машиностроении большинство деталей получают окончательные формы и размеры в результате механической обработки заготовки резанием, которое осуществляется путем последовательного удаления режущим инструментом (например, резцом) тонких слоев материала (в виде стружки) с поверхностей заготовки. Основным элементом режущего инструмента, отделяющего стружку от заготовки, является заостренный клин. Схема работы клина (a) и резца (b) приведена на рисунке: 1 - стружка, 2 - резец, 3 - заготовка, 4 - снимаемый слой материала; Р - сила, действующая на резец и клин при работе, β - угол заострения Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Элементами режима резания при точении заготовки являются скорость резания, подача и глубина резания. Скоростью резания называется длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки в единицу времени. Скорость резания измеряется в м/мин и обозначается буквой υ. Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси). Глубиной резания называется величина срезаемого за один проход резца слоя металла, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой t. У заготовки различают следующие поверхности: обрабатываемую (с которой снимают стружку), обработанную (полученную после снятия стружки) и резания (которая является переходной между обрабатываемой и обработанной поверхностями и образуется режущим инструментом). Основные поверхности заготовки и основные движения, осуществляющие процесс резания, показаны на риснке: 1 - обрабатываемая поверхность, 2 - поверхность резания, 3 - обработанная поверхность, 4 - ось вращения заготовки, 5 - продольная подача, 6 - поперечная подача, 7 - резец, 8 - заготовка, 9 - главное (вращательное) движение, t - глубина резания

Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси). Глубиной резания называется величина срезаемого за один проход резца слоя металла, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой t. У заготовки различают следующие поверхности: обрабатываемую (с которой снимают стружку), обработанную (полученную после снятия стружки) и резания (которая является переходной между обрабатываемой и обработанной поверхностями и образуется режущим инструментом). Основные поверхности заготовки и основные движения, осуществляющие процесс резания, показаны на риснке: 1 - обрабатываемая поверхность, 2 - поверхность резания, 3 - обработанная поверхность, 4 - ось вращения заготовки, 5 - продольная подача, 6 - поперечная подача, 7 - резец, 8 - заготовка, 9 - главное (вращательное) движение, t - глубина резания

Виды и назначение токарных резцов.

Виды и назначение токарных резцов.