Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определяемая сочетанием подачи и глубины резания, обеспечивающимСтр 1 из 23Следующая ⇒

удовлетворительное стружкообразование

Для получения той или иной стружки применяют различные способы завивания и дробления стружки, а именно: определенную геометрию режущей части резца; уступы и лунки на передней поверхности резца; накладные стружколомы нерегулируемые и регулируемые; экранные стружколомы; вибрационное резание с использованием вынужденных колебаний или автоколебаний. Стружколомание при помощи специально подобранной геометрии (рисунок 6) не требует дополнительных приспособлений и легко осуществляется. Подбор геометрических параметров у таких резцов осуществляется так, чтобы обеспечить при резании завивание стружки и ее направление на деталь, в результате чего она ломается.

Рисунок 6 – Стружколомы как часть конструкции пластины

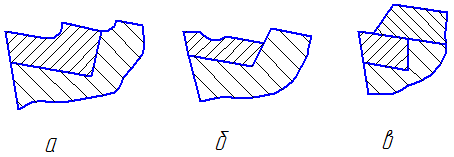

В определенной зоне режимов резания такая геометрия резца является достаточно эффективным способом ломания и отвода стружки. Стружколомы в виде уступов на передней поверхности (рисунок 7, а) препятствуют свободному сходу стружки и заставляют ее завиваться или ломаться на отдельные части. Размеры уступов определяются опытным путем и зависят от режимов резания. Рассматриваемые стружколомы в виде уступа применяются редко из-за сложности изготовления и недостаточного деформирования стружки в случае погрешности его формы. Завивание и слом стружки можно получить при помощи лунки на передней поверхности (рисунок 7, б). Этот способ наиболее распространен. Размеры лунки выбираются в зависимости от режимов резания и свойств обрабатываемого материала. Применение лунок не является универсальным способом дробления стружки. Так как лунка определенных размеров может обеспечить дробление и отвод стружки в относительно узких пределах режимов резания. Она понижает прочность режущей кромки, усложняет заточку инструмента. Накладные нерегулируемые стружколомы (рисунок 7, в) выполняются в форме пластинки твердого сплава, припаянной к передней поверхности резца. Рассматриваемые стружколомы имеют значительно большую высоту по сравнению с уступами на передней поверхности, что позволяет использовать их в широких пределах режимов резания. К недостаткам стружколомов в форме припаянной пластины следует отнести сложность изготовления и переточки, увеличение расхода твердого сплава, недостаточную универсальность. Вместо припайки пластинки стружколома могут закрепляться механически на передней поверхности резца.

Накладные регулируемые стружколомы обычно представляют собой устройства, независимые от резца, закрепляемые на суппорте станка (рисунок 7, г). Они позволяют изменять в широких пределах положение рабочего уступа стружколома, что обеспечивает их эффективное применение при различных режимах резания. Накладные стружколомы не получили широкого распространения вследствие их громоздкости, сложности установки и подналадки. Этот же недостаток присущ и экранным стружколомам (рисунок 7, д). Надежное и устойчивое дробление стружки независимо от условий обработки получено в результате применения вибрационного резания. В этом случае резцу сообщаются дополнительные колебательные движения в направлении подачи, вследствие чего изменяется толщина среза в процессе резания и обеспечивается дробление стружки.

Рисунок 7 – Типы стружколомов

В процессе резания происходит износ инструмента, вызывающий изменение формы режущей кромки, геометрии инструмента, увеличение силы резания и ухудшение качества обработки. Если инструмент вовремя не переточить, то восстановить нужную форму можно только при снятии большого слоя инструментального материала. Поэтому важно знать, как определить момент, когда следует переточить режущий инструмент.

Износ режущего инструмента

Основной причиной износа лезвий инструментов является трение. Первые признаки изнашивания режущих кромок инструментов, как правило, обнаруживаются уже в самом начале резания. Наиболее заметены ранние признаки изнашивания у твердосплавных инструментов. В начальный момент резания у них происходят микровыкрашивания в местах угловых переходов, которыми являются места сопряжения главных и вспомогательных режущих кромок, а также сами режущие кромки лезвий. На протяжении всего времени резания изнашивание непрерывно продолжается и размеры видимых признаков износа лезвий увеличиваются. По прогрессирующим размерам износа лезвий принято принимать решение о допустимости или недопустимости дальнейшей работы инструмента.

В зависимости от условий резания видимые признаки износа находятся на разных участках лезвий инструментов. Проще всего это общее для всех видов инструментов положение рассмотреть на примере резца.

Таблица 7 – Износ режущего инструмента

Продолжение таблицы 7

Окончание таблицы 7

Стойкость инструмента характеризуется его способностью без переточки длительное время обрабатывать заготовки в соответствии с техническими требованиями. Стойкость определяется временем непосредственной работы инструмента (исключая время перерывов) между переточками, это время называется периодом стойкости инструмента, или стойкостью инструмента.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-04-30; просмотров: 347; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.26.246 (0.01 с.) |