Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сверлильный гпм со сменой сверлильных головок – вернер-тс63вк

Рис. 8.3.1.3.3. Важные преимущества. - автоматическая смена передних бабок, многошпиндельных сверлильных головок, сверлильных головок и головок для подрезки торцев. - смена специальных головок даёт возможность приспособить станок к меняющейся технологии резания в обработке изделий. -43- - непосредственный доступ к максимально 8 специальным сверлильным головкам в накопителе головок станка. - короткое время смены специальных головок. - при необходимости автоматическая подача специальных головок из центрального накопителя, благодаря этому общее использование специальных головок на разных станках, - возможные размеры палет от 800 х 800 до 1250 х 1250 мм. - сверлильный станок с автоматической сменой сверлильных головок можно в любое время задним числом включать в ГПС. Стол и салазки оси X пригодны для больших усилий подачи, что дает высокую производительность резания, а также позволяет достигать высокой точности при критических режимах резания. Стол может быть как с дискретным так и с непрерывным делением, реализованный как дополнительная ось В. Подключаемая ось U управляемая от УЧПУ позволяет при использовать головки для подрезки терцев, т.е. производить движение подачи перпендикулярно к оси вращения шпинделя. Накопители сверлильных головок имеются в распоряжении в нескольких ступенях расширения. Расширенные возможности предлагают два связанных с машиной барабанных накопителя с максимум 12-ю гнездами сверлильных головок до накопителей различной конструкции, как круглые, передвижные или стеллажные накопители, находящиеся за станком и в центре системы, предназначенные для нескольких станков и позволяющие расширение до любых размеров. Во всех случаях смена сверлильной головки производится за 5-6 сек., при этом новая головка вставляется сбоку, а подлежащая замене - выталкивается с другой стороны. Такой метод проталкивания делает возможным минимальную продолжительность смены от стружки до стружки 20 сек. Для смены инструмента в сверлильных головках сзади имеется дверь, размещенная на задней стороне ограждения накопителя и имеется оттуда доступ к нему. На время смены инструмента вращение накопителя при открытой дверке ограждения блокируется. С помощью загрузочного устройства новых головок и удаления отработавших старых головок возможна работа станка без прерывания рабочего процесса.

-44-

Обрабатывающий центр (ГПМ) с линейным накопителем палет.

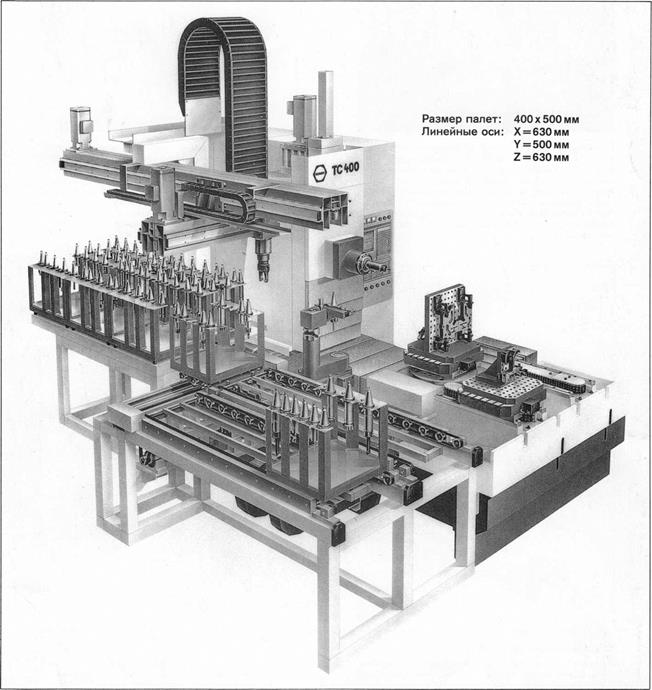

Рис.8.3.1.3.4.

Важные преимущества - линейный накопитель из испытанных на практике стандартизированных компонентов для автоматизации потока изделий - количество мест в накопителе для палет и рабочих мест для наладки можно согласовать с конкретными требованиями. - выгодное по стоимости управление линейным накопителем благодаря использованию испытанных и структурированных в соответствии с их функциями компонентов системы. - цепной магазин на 40 до 144 инструментов - в зависимости от потребности в конкретном случае. - управление инструментами при помощи ЭВМ с учётом количества сменных инструментов со скоростной сменой инструмента и без нее. Одной из важнейших особенностей этого модуля (рис.8.3.1.3.4.) заключается в том, что он может работать в третью смену в малолюдном автономном режиме функционирования. (наблюдение, например, одним -45- оператором за работой станка по видиоманитору и вмешательство только в случае отказа) Для этого необходимо количество мест в накопителе равное Тсм / tшт Особое внимание заслуживают более новые горизонтальные обрабатывающие центры (модули) с роботизированными кассетными магазинами мод. ТС400. (рис.8.3.1.3.5)

Рис.8.3.1.3.5 Горизонтальный обрабатывающий центр «ВЕРНЕР» ТС 400» с кассетным магазином и новой системы снабжения инструментами, пригодный для работы в ГПС. -46- Основные характеристики: - Высокая производительность благодаря максимальной частоте вращения шпинделя, до 10 ООО мин-1, мощности привода 25 кВт и моменту 250 н.м при 1000 мин-1. - Короткое вспомогательное время смены инструмента (5 с) и время «от стружки до стружки» (8 с), смены палет (15 с); ускоренный ход 40м/мин. - Большой, от 92-х до 172-х мест роботизированный, подготовленный для расширения кассетный магазин - на новой компактной системе направляющих. - Конус инструмента 40. - Параллельная с машинным временем внешняя замена инструментов при сменах нарядов и износе инструмента при помощи инструментальных кассет. - Высочайшая точность обработки благодаря жёсткому исполнению шпиндельного узла, термосимметричной конструкции. - В стандартном исполнении ОЦ подготовлен для работы в ГП ячейке и системе. Обратите внимание, мощность 25 кВт при конусе инструмента 40 - явно завышена, вполне хватило бы 12-15 кВт. Почему так сделано? Дело в том, что для таких максимальных оборотов шпинделя не применяют многоступенчатых коробок передач для увеличения момента на низких оборотах двигателя (до 1000 об/мин) из-за шума шестерен. И чтобы получить необходимый момент завышают мощность электродвигателя. Такое решение просто по конструкции, но ведет к повышенному потреблению электроэнергии и стоимости привода. Во время моей работы в СКБ завода им. Кирова мы красиво решили эту проблему: до 3000 об/мин использовалась 4-х ступенчатая коробка передач с редукцией, при частоте вращения выше этих оборотов вся цепь шестерен отключалась и момент от электродвигателя на шпиндель передавался напрямую, т.е. шестерни не вращались и работе на высоких оборотах не участвовали. Таким образом удалось решить проблему шума на высоких оборотах и достичь высокого момента при низких оборотах вращения шпинделя. Хотелось обратить внимание на роботизированную смену инструмента. Захват робота перемещается в 3-х взаимно перпендикулярных направлениях параллельно осям станка и захватывает инструмент за канавку в оправке, переносит ее в двурукий манипулятор, который имеет возможность перемещения вдоль оси Х станка и поворота вокруг ее. Таким образом, оправка ориентируется вдоль оси Z станка. Далее колона своим движением по осям У, Z и Х вставляет оправку в свободную руку манипулятора, происходит разжим оправки и колона перемещается вдоль оси Z, далее перемещается вдоль оси У на расстояние равное между оправками и затем по оси Z наезжает на новую оправку, происходит зажим новой оправки и колона движением по оси Х уходит в рабочую зону. Двурукий манипулятор поворачивает руку вокруг оси и уходит в исходное положение вдоль оси Х. -47- Робот забирает отработанный инструмент и устанавливает в кассетный магазин.

|

||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 289; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.116.20 (0.006 с.) |

+ 2 и предусмотреть дублирование инструмента по ресурсу стойкости.

+ 2 и предусмотреть дублирование инструмента по ресурсу стойкости.