Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Понятие качества изделий как совокупности их свойств.Стр 1 из 7Следующая ⇒

Понятие качества изделий как совокупности их свойств. Объективная особенность изделия, зависящая от его строения и характеризующая его отдельный аспект или сторону рассмотрения, называется свойством изделия. Свойство является атрибутом, т.е. неотъемлемой чертой изделия. Множество свойств изделия определяет его качество в широком философском смысле. С этой точки зрения, качество – это совокупность таких характерных особенностей, присущих изделию, которые делают его тем, чем оно и является. Структура качества изделия представлена на рис.1. В частности, когда говорят "автомобиль", "компьютер", "ракета", тодостаточно ясно представляют, что это за изделия и какими свойствами или их минимальным набором они обладают. Несмотря на то что любое изделие обладает бесконечным множеством свойств, в понятие качества изделия включаются только те свойства, которые определяют возможность удовлетворять запросы потребителя в соответствии с назначением изделия. В зависимости от того, в каком аспекте рассматривается или исследуется изделие, на первый план выходят существенные для этого аспекта свойства, а остальные свойства при данном рассмотрении или исследовании являются второстепенными.

Рис.1. Структура качества изделия Классификация свойств изделия по признакам и аспектам рассмотрения, как и любая классификация, достаточно сложна и условна. Во-первых, количество классификационных признаков или аспектов рассмотрения может быть бесконечным, а во-вторых, классификация свойствизделия по классификационным признакам и аспектам уже условна в силу как размытости границ самих аспектов, так и многоаспектностисвойств. Свойства изделий могут быть классифицированы по следующим признакам: · по проявлению на стадиях жизненного цикла; · по степени влияния на получение целевого результата; · по степени влияния на свойства системы эксплуатации. Свойства одних и тех же изделий могут проявляться на различных стадиях жизненного цикла. В частности, если изделие рассматривается как объект изготовления, то его существенными свойствами являются технологичность, материалоемкость, стоимость, унификация (возможность использования существующих изделий) и др.

Совокупность свойств изделия, существенных при разработке и изготовлении изделия, назовем качеством на стадии создания и производства. Если же рассматривать изделие с точки зрения его эксплуатации, то существенными являются свойства, которые обусловливают его пригодность к применению по назначению. Речь идет о тех свойствах, которые позволяют получить результат, для достижения которого и создавалось изделие. Свойства изделий, существенные на стадии эксплуатации, называются эксплуатационными. Совокупность эксплуатационных свойств изделия, обусловливающая его пригодность для решения или обеспечения решения поставленных задач, образует эксплуатационное качество изделия. При рассмотрении эксплуатационного качества изделия следует выделить два основных аспекта: целевой (функциональный) и обеспечивающий. Эксплуатационные свойства изделия, обеспечивающие получение выходного результата или достижение цели применения изделия в заданной системе эксплуатации, называют целевыми или техническими свойствами. Для стартовых комплексов эти свойства называют тактико-техническими. Само название подчеркивает, что данные свойства определяют ожидаемый результат "тактики" применения изделия. В научно-технической литературе для обозначения этой группы свойств используются синонимы: свойства назначения, функциональные свойства и т.п. Однако высокий уровень целевых свойств любых изделий не гарантирует получение заданного целевого результата, если не были созданы условия для реализации этих свойств при их применении. В качестве примеров можно привести следующие ситуации: · дефект двигательной установки, не выявленный при подготовке ракеты-носителя (РН) в техническом комплексе, может привести к аварийному пуску и невозможности реализации тактико - технических свойств двигательной установки РН; · пролив компонентов ракетного топлива в СК может привести к пожару и взрыву; · обнаруженная на борту РН или в каком-либо агрегате или системе СК неисправность, технология поиска и устранения которой не предусмотрена эксплуатационной документацией, может привести к переносу назначенного срока пуска ракеты космического назначения (РКН) и даже к его отмене.

Следовательно, высокий уровень тактико-технических свойств является необходимым, но не достаточным условием получения требуемого целевого результата. В дополнение к тактико-техническим свойствам изделие должно обладать свойствами, которые были бы направлены на парирование воздействий неблагоприятных факторов,препятствующих получению заданного целевого результата или функционированию изделия. Необходимость этих свойств обусловлена, с одной стороны, тем, что воздействие неблагоприятных факторов является объективной закономерностью эксплуатации любого изделия, с другой стороны, тем, что основу эксплуатации любого изделия составляет взаимодействие с изделием обслуживающего персонала, способного не только созидать, но и совершать ошибки. Эксплуатационные свойства, обеспечивающие реализацию целевых свойств изделия при его применении в заданной системе эксплуатации, называются обеспечивающими или эксплуатационно-техническими свойствами. Не следует думать, что тактико-технические свойства являются более важными, чем эксплуатационно-технические. Любое свойство может быть определяющим или важнейшим в конкретных условиях применения. Классический пример этому можно привести из художественной литературы: Робинзон Крузо, герой известного произведения Д. Дефо, оказавшись на необитаемом острове, решил построить лодку, которая выдержала бы многодневное плавание по океану. Он изготовил такую лодку, но совершенно не позаботился о должном уровне ее обеспечивающих свойств, в частности – о транспортабельности. Высокий уровень транспортабельности не нужен, когда лодка уже находится на воде. Но так как лодка находилась на берегу, то практически нулевой уровень транспортабельности оказался определяющим. Лодка так и осталась на берегу острова, в нескольких десятках метров от океана, как напоминание о необходимости придания потребного уровня обеспечивающих свойств любомуизделию. Ввиду того что любое изделие должно обладать обеспечивающими свойствами, на стадии создания и производства помимо Следует отметить, что одинаковыми тактико-техническими свойствами обладают только однородные изделия или изделия одного класса. Например: тактико-технические свойства стартового комплекса, ракеты-носителя и космического аппарата (КА) совершенно различны. Исходя из этого, можно утверждать, что классифицировать тактико-технические свойства для разнородных изделий или изделий различных классов практически невозможно. Универсальность эксплуатационно-технических свойств состоит втом, что они присущи всем объектам. Например, надежность – важнейшее свойство РН, КА, агрегатов и систем технологического оборудования ракетно-космического комплекса (РКК), компьютера, бытового прибора и т.д. Эксплуатационно-технические свойства изделий по назначению можно отнести к одной из четырех групп (рис.2): 1) свойства, обеспечивающие выполнение заданных функций в установленных условиях эксплуатации (надежность);

2) свойства, обеспечивающие выполнение заданных функций в условиях воздействия неблагоприятных факторов внешней среды (устойчивость, живучесть, стойкость); 3) свойства, обеспечивающие защиту здоровья обслуживающего персонала и "ненанесение" ущерба окружающей среде (безопасность, экологичность); 4) свойства, обуславливающие приспособленность изделий к проведению эксплуатационных процессов (эргономичность, транспортабельность, эксплуатационная технологичность). В зависимости от аспекта рассмотрения и взаимной обусловленности эксплуатационных свойств различают простые и комплексные (или сложные) свойства. Простые свойства описывают одну характерную черту или аспект рассмотрения изделия. Примерами простых свойств являются устойчивость, транспортабельность, сохраняемость, безотказность, долговечность и др.

Рис.2. Классификация эксплуатационно-технических свойств

Комплексные, или сложные, свойства одновременно описывают несколько черт или аспектов рассмотрения объекта и состоят из простых свойств. К комплексным свойствами относятся надежность, эксплуатационная технологичность и др. В дальнейшем мы будем исследовать наиболее важные для стартовых комплексов свойства: надежность и безопасность.

Таблица 1 Классификация отказов

Окончание таблицы 1

Однако, бывают случаи, когда причина известна, но доработки не проводятся, поскольку они себя не оправдывают в данной ситуации. В этом случае, а также при неэффективности доработки отказ относят к зачетным. Следует добавить, что исключительно актуальным и порой болезненным является установление причины отказа при рекламационной работе, связанной с выявлением виновных в возникновении отказа и взыскании с них материального ущерба. Конструктивные отказы многократно проявляются в процессе эксплуатации, то есть становятся систематическими, так как ошибка в конструировании распространяется на всю совокупность Производственные отказы также могут принимать систематический характер, если нарушения технологического процесса возникли при изготовлении и ремонте больших партий изделий. Причины конструктивных и производственных отказов устраняются в процессе проведения доработок конструкции изделий, усовершенствования технологии изготовления и ремонта и корректировки документации. Причинами эксплуатационных отказов могут быть ошибки в эксплуатационной документации, разработанной в эксплуатирующих организациях, недостаточная или неправильная подготовка личного состава, отсутствие штатных инструментов и приспособлений, невыполнение требований эксплуатационной документации, несоблюдение условий эксплуатации и др. Следует отметить, что распределение отказов по причинам влечет за собою и распределение ответственности за отказы и за возмещение материальных затрат по их устранению. Распределение отказов по причинам возникновения для РКК "Космос", "Циклон" и "Союз" космодрома Плесецк в 1994-1996 гг. представлено на рис.4 [16]. Говоря о причинах отказа, нельзя не взглянуть на внезапные, постепенные и деградационные отказы в несколько ином аспекте. Дело в том, что здесь о причинах следует говорить не в связи с какой-то "виновной" стороной (проектирование, производство, эксплуатация), а в связи с существованием объективных факторов, обусловливающих изменение физико-химических свойств в процессе эксплуатации.

Так, в начальном периоде эксплуатации могут иметь место отказы слабых, большей частью некондиционных элементов, а также отказы, вызванные дефектами сборки, монтажа и др. Такие элементы заменяют кондиционными, остальные элементы "притираются", "прирабатываются" друг к другу, так что свойства изделия в течение некоторого периода в среднем улучшаются. Такой период (если он есть) называют периодом приработки, "детским" периодом, а отказы этого периода – приработочными, ранними. Периода приработки может и не быть, особенно в тех случаях, когда еще на заводе-изготовителе до начала эксплуатации организовывают "тренировку" аппаратуры, технологический прогон оборудования, "выжигание" слабых элементов.

Рис.4. Распределение долей (в %) отказов по видам для РКК Космодрома Плесецк

С окончанием периода приработки свойства изделия стабилизируются и в течение некоторою периода остаются практически неизменными, заметного накопления повреждений в связи с износом и старением, деградацией еще не происходит. Такой период называют нормальным периодом эксплуатации. Причинами отказов в этом периоде могут быть внезапные концентрации ("пики") нагрузок, случайные неблагоприятные сочетания нагрузок и условий функционирования элементов и т.д. Как правило, параметры элементов в этом случае меняются скачкообразно, и поэтому отказы периода нормальной эксплуатации обычно относят к внезапным. Это не исключает появления в нормальном периоде эксплуатации постепенных отказов, не связанных или мало связанных с утратой элементами своих первоначальных физико-химических свойств. Так, сюда могут относиться отказы типа "разрегулировка", "уход параметра за поле допуска", "увеличение зазоров" (скажем, от вибраций, особенно при слабом крепеже) и др. В среднем по множеству всех факторов отказы в период нормальной эксплуатации возникают с примерно постоянной частотой, т.е. за равные промежутки времени появляется примерно одинаковое число отказов. С течением времени к причинам, вызывающим внезапные отказы, добавляются еще и такие, как естественное старение и износ, деградация. Свойства элементов ухудшаются, отказы становятся чаще, особенно за счет деградационных. Этот последний период эксплуатации именуют обычно периодом износа. К сожалению, этот период не является исключением и для РКК, хотя при наличии соответствующих средств его желательно избегать до наступления периода износа. В связи с этими рассуждениями прокомментируем такой вид отказа, как ресурсный отказ. Под ним понимают отказ, в результате которого изделие достигает предельного состояния. Критерием предельного состояния является признак или совокупность признаков предельного состояния изделия, установленные нормативно - технической и конструкторской документацией. При этом для одного и того же изделия в зависимости от условий эксплуатации могут быть установлены несколько критериев предельного состояния. В заключение этого вопроса остановимся более подробно на разделении отказов по их критичности. Этот вид классификации производится по согласованию с заказчиком на основании технико-экономических соображений и соображений безопасности. Актуальность этого вопроса объясняется следующим. Современные технические системы являются сложными, содержат большое количество элементов. В этих условиях обеспечить требуемую надежность системы путем улучшения качества одновременно всех элементов не всегда возможно или целесообразно. Однако ясно, что различные элементы в системе играют далеко не одинаковые роли, отказы разных элементов могут приводить к разным по степени влияния на состояние системы последствиям. Возникает вопрос, нельзя ли в первую очередь сосредоточить усилия на совершенствовании тех элементов, которые играют в обеспечении надежности наиболее важную роль. Особенно важно выявление так называемых критичных элементов системы. т.е. элементов, отказ которых может быть критическим. Помимо данного в табл. 1 определения критического отказа, при анализе критичности отказов их дополнительно подразделяют на различные категории критичности, вводя и вычисляя показатели критичности с учетом вероятности отказа и тяжести вызываемых им последствий [10,14,28]. К последствиям отказов (повреждений) относят явления, процессы, события и состояния, обусловленные возникновением отказа (повреждения) изделия. Например, выключение двигателей, короткое замыкание в цепи, авария, катастрофа и др. Некоторые последствия отказа (повреждения) могут одновременно служить и его признаком. Помимо указанных видов отказов в [14] и [28], по признаку повторяемости однотипных отказов они подразделяются на одиночные и повторяющиеся, а по возможности восстановления работоспособности изделия после отказа – на устранимые и неустранимые. Там же анализируется и разделение отказов по способам обнаружения, по внешним проявлениям, по механизмам отказов, способам восстановления и т.д. Подводя итог обзору разновидностей отказов, нельзя не отметить, что в практической деятельности довольно часто возникают затруднения в оценке событий, которые одним представляются отказом, а другим – нет. Почему это происходит, что здесь объективно, а что субъективно? Одна из основных причин состоит в том, что всякое изделие как объект при исследовании можно описать различными способами. Одним из способов описания является составление конечной совокупности конкретных требований, которым должно удовлетворять данное изделие. И уже в зависимости от того, насколько изделие удовлетворяет этим требованиям, судят о его состоянии. Составление совокупности указанных требований к изделию связано с деятельностью определенных лиц и, следовательно, является субъективным актом, зависящим от полноты знаний об изделии, опыта и ряда других факторов. Эти требования могут меняться с течением времени, т.е. они динамичны. Но важно то, что, несмотря на всю относительность полноты требований к изделию и субъективный характер их установления, в любой момент времени должна быть выделена и зафиксирована какая-то определенная совокупность этих требований, по которой можно достаточно объективно судить о работоспособности изделия. Рис.18. Плотность распределения времени восстановления

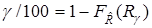

Долговечность определяется как свойство изделия сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Для измерения долговечности суммарную наработку изделия от начала его эксплуатации или ее возобновления после ремонта фиксируют не до отказа, а до предельного состояния. Такая наработка, как уже говорилось ранее, называется ресурсом, а при календарном исчислении – сроком службы. Показатели долговечности вводятся в соответствии с ранее данными определениями ресурса и срока службы, причем как ресурс, так и срок службы являются величинами случайными. Показателями долговечности служат числовые характеристики этих случайных величин. Приведем их наименование и числовое содержание применительно к группе тех показателей долговечности, с помощью которых долговечность измеряется в единицах ресурса и срока службы. Техническим ресурсом (ресурсом) Сроком службы · средний ресурс · гамма-процентный ресурс · средний срок службы · гамма-процентный срок службы Случайная величина ресурса Дополнительная функция

называется функцией долговечности. Опыт эксплуатации изделий показывает, что случайная величина ресурса удовлетворительно описывается усеченным нормальным законом с плотностью распределения

где Гамма-процентный ресурс определяется из уравнения

или с учетом (83)

где Аналогичные рассуждения можно провести относительно срока службы. Если имеются данные о ресурсе (сроке службы) группы

Кроме этих показателей долговечности, в практике эксплуатации используется такое понятие, как назначенный ресурс (назначенный срок службы),под которым понимается суммарная наработка или календарная продолжительность эксплуатации, при достижении которой эксплуатация изделия должна быть прекращена независимо от его технического состояния [10]. Назначенный ресурс или назначенный срок службы указывается в формулярах (паспортах). Цель установления этих показателей – обеспечить заблаговременное прекращение эксплуатации изделия по назначению, исходя из требований безопасности или экономических соображений. Опыт эксплуатации СК показывает, что назначенные для них показатели долговечности не соответствуют реальным, что приводит к преждевременному прекращению эксплуатации, т.е. к снижению эффективности использования материальных и других видов ресурсов, затраченных на их разработку и производство. Например, при назначенном сроке службы 10–15 лет стартовые комплексы "Космос", "Циклон", "Циклон-2" эксплуатируются 20–30 лет. "Космос" на космодроме Плесецк – 33 года, "Циклон" – 23 года, "Циклон-2" – 20 лет. В связи с этим возникла проблема оценки реального остаточного ресурса (срока службы) СК, решение которой позволит существенно повысить эффективность использования СК, а также существенно снизить затраты на реализацию новых космических программ. Поэтому целесообразно ввести следующие понятия. Под остаточным ресурсом Показатели долговечности, на примере числовых характеристик ресурса, представлены на рис.19, аналогичные диаграммы характерны и для срока службы.

Рис.19. Диаграмма показателей ресурса

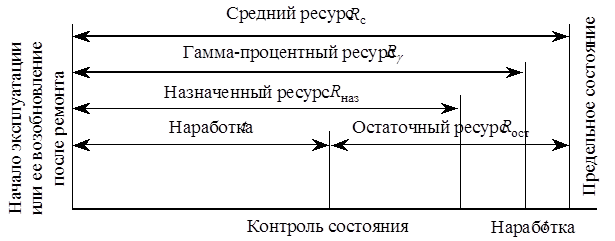

19 Виды и содержание документов по надежности, разрабатываемых в процессе создания стартовых комплексов. Все немного не в тему но даст хоть какое-то представление о документации создаваемой (рисунок не перерисовывать, создайте свой используя этот, возможно это будет просто цепочка).

Рис.24. Стадии жизненного цикла СК

Если четких данных для формирования технического задания (ТЗ) на создание СК недостаточно (иными словами, нет достаточных сведений об облике РКН и ее характеристик), одним из этапов создания является разработка ТЗ на разработку технического предложения. Как правило, ТЗ на СК формируется на основании тактико-технических заданий (ТТЗ) на РКК в целом. На основании технического задания выполняется следующий этап – разработка технического предложения (аванпроекта). На этом этапе проводится анализ "от возможностей", то есть определяются возможности создания изделия с желаемыми потребительскими свойствами. Задачи обоснования решений формулируются в виде выбора рационального сочетания проектных параметров, а также сравнения вариантов облика создаваемого изделия. Техническое предложение разрабатывается головными конструкторскими бюро и научно-исследовательскими институтами отраслей промышленности, занимающихся проектированием и изготовлением подобных изделий. Как правило, аванпроект выполняется несколькими организациями на конкурсной основе. После рассмотрения различных вариантов технических предложений и выбора наиболее приемлемого разрабатываются окончательные варианты ТТЗ на создание РКК и ТЗ на создание СК. На этапе эскизного проектирования принимаются принципиальные решения об облике СК (например, его состав, принципиальные решения по каждой составной части, циклограмме функционирования и т. п.). На этой стадии разрабатываются единый план создания СК, а также основные программные документы: программа обеспечения надежности (ПОН) и программа обеспечения безопасности (ПОБ). В настоящее время вопрос обеспечения экологической безопасности является весьма актуальным. Поэтому, помимо упомянутых выше программ, появилось требование к разработке программы обеспечения экологической безопасности (ПОЭБ). Название этих документов полностью отражает их содержание, а их разработка ведется в соответствии с государственными стандартами и другими нормативно-техническими документами. Техническое проектирование направлено на более тщательную проработку составных частей (СЧ) СК (агрегатов, систем и т.п.). Эта стадия может иметь место, когда требуется уточнение эскизного проекта в связи с вводимыми изменениями в конструкцию РН, РБ, КА. Процесс проектирования существенно упрощается, если в создаваемом СК используются СЧ или их прототипы, эксплуатируемые длительное время. На основании технического проектирования разрабатывается рабочая документация, по которой изготавливаются опытные СЧ, необходимые для проведения испытаний. Испытания являются важнейшим средством проверки правильности принятых решений и соответствия фактических параметров изделия заданным в ТТЗ и ТЗ. По результатам испытаний корректируется рабочая документация. Завершающим этапом являются государственные (летные) испытания, при проведении которых РКК и его составные части функционируют в реальных условиях эксплуатации. По результатам государственных испытаний принимается решение о принятии (вводе) РКК в эксплуатацию и о серийном производстве составных частей. На их основании также корректируется рабочая документация, начинается подготовка к серийному производству в соответствии с требованиями государственных стандартов единой системы технологической подготовки производства. Выпуск серийно изготовленных СЧ РКК знаменует переход к следующей стадии жизненного цикла СК – эксплуатации.

Показатели сохраняемости. Сохраняемостью называется свойство изделия сохранять в заданных пределах значения параметров, характеризующих способность изделия выполнять требуемые функции в течение и после хранения и (или) транспортирования (о последнем свойстве иногда говорят как о транспортабельности изделия). Следует подчеркнуть, что сохраняемость определяется способностью изделия противостоять отрицательному влиянию условий хранения и транспортирования на его безотказность и долговечность. Надо сказать, что продолжительное хранение и транспортирование иногда не сказываются на поведении изделия во время его нахождения в этих режимах, но при последующей работе показатели безотказности и долговечности таких изделий могут оказаться значительно ниже, чем аналогичные показатели однотипных изделий, не находящихся на хранении и не подвергавшихся транспортированию. Например, после продолжительного хранения химических источников электрического тока их емкость, а следовательно, и наработка до отказа существенно уменьшаются, хотя во время хранения отказы их являются сравнительно редким событием. Сохраняемость подобных изделий обычно характеризуется таким сроком хранения в определенных условиях, в течение которого уменьшение показателей безотказности и долговечности находится в допустимых пределах. Отсюда следует, что требования к показателям безотказности, долговечности и ремонтопригодности для изделия, подвергнутого длительному хранению, в отдельных случаях могут быть снижены относительно уровня требований на новое изделие, не находившееся на хранении. Таким образом, срок хранения нельзя отождествлять со сроком возникновения отказа во время хранения. Последний характеризует поведение изделия (его безотказность) только во время хранения и не характеризует влияние хранения на последующее поведение изделия. С этих позиций и следует воспринимать показатели сохраняемости: средний срок сохраняемости и гамма-процентный срок сохраняемости, имеющие одинаковое определение и математический смысл с соответствующими показателями долговечности, т.е. · средний срок сохраняемости · гамма-процентный срок сохраняемости

24. Структурные методы определения показателей надежности. Структурные методы расчета основаны на представлении изделия в виде логической или структурно-функциональной схемы, описывающей зависимость состояний и переходов изделия от состояний и переходов его элементов с учетом их взаимодействия и выполняемых ими функций в изделии с последующим вычислением показателей надежности изделия по известным характеристикам надежности его элементов. А дальше пойдет общая хуйня, типа больше написать. Структурные методы наиболее часто применяются для расчета надежности ввиду их наглядности и относительной простоты. Расчет надежности, как правило, ставит перед собой следующие цели: · обоснование количественных требований по надежности для включения их в ТЗ, когда, в основном, используется метод прогнозирования; · сравнительный анализ надежности вариантов схемно-конструктивного построения изделия и обоснование выбора рационального варианта, который, как правило, проводится на этапе эскизного проекта; · определение ожидаемого уровня надежности изделия и их составных частей в процессе разработки рабочей документации; · обоснование и проверка эффективности предлагаемых мер по доработкам изделия, направленных на повышение его надежности; · проверка соответствия достигнутого уровня надежности изделия установленным требованиям. В общем случае расчет надежности представляет поэтапное уточнение оценок показателей надежности изделия по мере его создания и применение более адекватных и точных методов расчета и расчетных моделей. Расчет надежности состоит из определенных этапов, которые включают: · анализ изделия, для которого производится расчет надежности; · выбор метода расчета, для которого требуется наличие необходимых исходных данных; · составление расчетных моделей; · вычисление значений показателей надежности изделия с использованием метода расчета, исходных данных и расчетных моделей; · оформление результатов расчета. Рассмотрим отдельные этапы расчета надежности.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 2357; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.107.90 (0.099 с.) |

называют суммарную наработку изделия от начала эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

называют суммарную наработку изделия от начала эксплуатации или ее возобновления после ремонта до перехода в предельное состояние. называется календарная продолжительность эксплуатации изделия или время с момента ее возобновления после ремонта до перехода в предельное состояние. В качестве единичных показателей долговечности выбраны числовые характеристики случайных величин ресурса

называется календарная продолжительность эксплуатации изделия или время с момента ее возобновления после ремонта до перехода в предельное состояние. В качестве единичных показателей долговечности выбраны числовые характеристики случайных величин ресурса  и срока службы

и срока службы  , а именно:

, а именно: – математическое ожидание ресурса;

– математическое ожидание ресурса; – суммарная наработка, в течение которой изделие не достигнет предельного состояния с вероятностью

– суммарная наработка, в течение которой изделие не достигнет предельного состояния с вероятностью  ,выраженной в процентах;

,выраженной в процентах; – математическое ожидание срока службы;

– математическое ожидание срока службы; – календарная продолжительность эксплуатации, в течение которой изделие не достигнет предельного состояния с вероятностью

– календарная продолжительность эксплуатации, в течение которой изделие не достигнет предельного состояния с вероятностью  и плотностью распределения ресурса

и плотностью распределения ресурса  .

. (82)

(82) , (83)

, (83) – коэффициент, учитывающий отличие усеченного нормального закона (

– коэффициент, учитывающий отличие усеченного нормального закона ( ) от нормального закона (

) от нормального закона ( );

);  – среднее квадратичное отклонение случайной величины ресурса.

– среднее квадратичное отклонение случайной величины ресурса. , (84)

, (84) при

при  , (85)

, (85) – функция Лапласа.

– функция Лапласа. однотипных объектов, то статистическая оценка среднего ресурса (срока службы) определяется по формуле

однотипных объектов, то статистическая оценка среднего ресурса (срока службы) определяется по формуле . (86)

. (86) или остаточным сроком службы

или остаточным сроком службы  понимается суммарная наработка (календарная продолжительность эксплуатации) изделия от момента последнего контроля его технического состояния до перехода в предельное состояние. При этом под последним контролем технического состояния следует подразумевать время (период) контроля, после которого назначенный ресурс (срок службы) может быть продлен. В практике эксплуатации СК такой контроль технического состояния может быть осуществлен в определенные промежутки времени в зависимости от результатов контроля. Как правило, контроль технического состояния для продления назначенной наработки (срока службы) назначается или после истечения гарантийной наработки, или после истечения назначенной наработки, хотя в процессе эксплуатации такой контроль может осуществляться с определенной периодичностью при проведении технического обслуживания.

понимается суммарная наработка (календарная продолжительность эксплуатации) изделия от момента последнего контроля его технического состояния до перехода в предельное состояние. При этом под последним контролем технического состояния следует подразумевать время (период) контроля, после которого назначенный ресурс (срок службы) может быть продлен. В практике эксплуатации СК такой контроль технического состояния может быть осуществлен в определенные промежутки времени в зависимости от результатов контроля. Как правило, контроль технического состояния для продления назначенной наработки (срока службы) назначается или после истечения гарантийной наработки, или после истечения назначенной наработки, хотя в процессе эксплуатации такой контроль может осуществляться с определенной периодичностью при проведении технического обслуживания.

–математическое ожидание срока сохраняемости

–математическое ожидание срока сохраняемости  ;

; –срок сохраняемости, достигаемый объектом с заданной вероятностью

–срок сохраняемости, достигаемый объектом с заданной вероятностью