Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Смесители для пластических (вязких) материалов

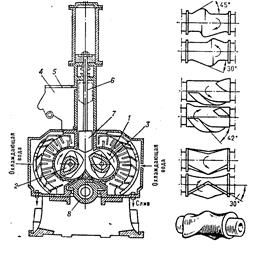

К высоковязким средам относят расплавы полимеров, пасто- и тестообразные полимерные композиции. Их перемешивание осуществляется в основном различными механическими способами. Совмещение происходит в ламинарном режиме. Такие смесители могут быть периодического и непрерывного действия. В смесителе могут происходить следующие виды течения: ▫ тангенциальное – масса перемещается параллельно пути, описываемую рабочим перемешивающим органом; ▫ радиальное – масса движется от рабочего органа перпендикулярно оси его вращения; ▫ осевое – масса поступает и вытекает из смесителя параллельно оси вращения рабочего органа. Для перемешивания высоковязких сред наиболее распространены лопастные, планетарные, червячные смесители, вальцы. Червячные и дисковые смесители и вальцы будем рассматривать в темах по экструзии и вальцеванию. Лопастные смесители периодического действия широко используют в процессах разминания и перемешивания с одновременным нагревом или охлаждением разнообразных пластичных материалов, паст, замазок, клея и т.п. Рабочие органы лопастных смесителей изготовляют обычно в виде двух отдельных Z – образных лопастей сплошного профиля. На рис. 2.23 представлен двухвальный смеситель с Z – образные лопастями. Лопасти вращаются в противоположных направлениях с различными скоростями. Смесители работают под вакуумом или атмосферным давлением. Смесь выгружается или опрокидыванием смесителя или через нижний выгрузочный затвор. Недостатки двухвальных смесителей: большой расход энергии, сложность загрузки и продолжительность очистки после каждого цикла. Планетарные смесители, у которых смешивающий рабочий представляет собой лопасть Т или П -образной формы и вращается вокруг своей оси одновременно движется вокруг корпуса смесителя (рис. 2.24). Движения могут быть направлены как в одну, так и в разные стороны. В некоторых планетарных смесителях вращается и корпус. Есть шнековые планетарные смесители, в которых шнек вращается вокруг свой оси и одновременно вокруг оси конического корпуса.

Роторные смесители лопасти, которых занимают 60 % объема закрытой смесительной камеры. Эти смесители называют закрытыми роторными смесительными машинами. Лопасти таких смесителей носят название роторов. Наиболее распространены двухроторные скоростные смесители периодического действия типа “Бенбери” (рис. 2.25). Основными путями повышения интенсивности процесса смешения в этих машинах являются увеличение частоты вращения роторов и повышение давления смеси. Зубчато-дисковые мешалки (дисольвер), где рабочим органом служит зубчатый диск смесительной головки. Диск представляет собой плоскую круглую пластину с расположенными по кромке зубцами (рис. 2.26). Привод мешалки обслуживает несколько передвижных емкостей-деж, которые фиксируются зажимами. Смесительная головка опускается в дежу и диском приводит во вращательно-бегающее движение композицию. Пропиточные машины Пропиточные машины применяются для пропитки основы (тканевой, бумажной, волокнистой) полимерными связующими в производстве слоистых пластиков и армированных пластиков. Основные узлы пропиточных машин это ванна пропитки и сушильная камера с соответствующими механизмами протяжки основы(рис. 2.27).

� с внутренними нагревателями и принудительной подачей воздуха;

� с внутренними нагревателями без принудительной циркуляции воздуха. Камерные машины в зависимости от хода материала подразделяются на петлевые и спиральные. Наибольшее применение при производстве слоистых пластиков нашли туннельные машины с радиационным обогревом материала вертикального типа. Эти машины универсальны и характеризуются меньшим временем термообработки по сравнению с машинами воздушной сушки. Основное их преимущественно это компактность. Вертикальные пропиточные машины бывают: однопоточные; двухпоточные односторонние; двухпоточные двухсторонние. На рис. 2.27 показан общий вид однопоточной вертикальной пропиточной машины. Пропитываемое полотно основы с рулона через ряд направляющих валиков поступает в пропиточную ванну, где впитывает раствор связующего. По выходе из ванны основа проходит отжимное устройство, удаляющее избыток связующего, и поступает в сушильную камеру, которая обогревается при помощи паровых змеевиков. Циркуляция воздуха обеспечивается подачей его через калориферы в нижней части сушильной камеры и отсасыванием в верхней ее части. Через приводные и перевальные валики пропитанное полотно движется вниз. По выходе из сушильной камеры тянущие валики подают высушенное полотно под ротационный нож, где нарезаются на листы определенного формата, которое поступает на приемный транспортер для складирования в стопы. С помощью коробки передач можно изменять формат листа. Привод машины состоит из электродвигателя, редуктора и цепных передач. Высота камеры 6÷14 м; температура термообработки – 130÷150 0С; производительность – 18÷20 м/мин. На рис. 2.28, на примере получения однонаправленного стекловолокнистого пресс-материала АГ-4С, показана схема пропитки и сушки длинноволокнистого наполнителя непрерывным способом. Волокнистый наполнитель в виде нитей или ровницы сматывается с бобин и проходит через пропиточную ванну, где на него наносится связующее, подаваемое из емкости для связующего. Пропитанная лента, образованная из отдельных нитей, сушится токами высокой частоты (см. раздел 2.8). В сушильной камере волокнистый наполнитель с нанесенным на него связующим проходит между системой электродов, расположенных по длине ленты и чередующихся по знаку. К электродам подводится высокочастотное напряжение 8÷18 кВ; мощность генератора ТВЧ – 25 кВт. Высушенная бесконечная лента через тянущее устройство наматывается на барабан или разрезается на полосы определенной длины. Производительность такой установки при наличии в ленте 800÷900 нитей по ширине составляет 5 кг/час при скорости движения ленты 4÷5 м/мин.

Рис. 2.28. Схема получения стеклонаполненного пресс-материала АГ-4С: 1 – бобины стекловолокна; 2 – пропиточная ванна; 3 – емкость для связующего; 4 – электроды ТВЧ; 5 – тянущее устройство; 6 – барабан для намотки материала

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 2186; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.240.59 (0.007 с.) |