Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение устройства и определение параметров

ЛЕНТОЧНОГО КОНВЕЙЕРА

Цели работы: изучение устройства ленточного конвейера; определение основных параметров конвейера. Оборудование и приборы: действующая модель ленточного конвейера с червячной и клиноременной передачей.

Теоретические сведения Ленточными конвейерами перемещают сыпучие кусковые материалы, штучные грузы, а также пластичные смеси бетонов и растворов. Их широко применяют для непрерывного транспортирования различных материалов в горизонтальном или наклонном направлениях. Они обеспечивают высокую производительность (до нескольких тысяч тонн в час) и значительную дальность транспортирования (до нескольких десятков километров). В строительстве используют передвижные и стационарные ленточные конвейеры, перемещающие грузы на сравнительно небольшие расстояния. Основным транспортирующим и тяговым органом для строительства является бесконечная прорезиненная лента 4 ленточного конвейера (рисунок 4.1, а), огибающая два барабана: приводной 6 и натяжной 2. Поступательное движение ленты с грузом создаётся силами трения, действующими в зоне контакта ленты с приводным барабаном. Вращение барабан получает от приводного электродвигателя 10 через редуктор 9. Для увеличения тягового усилия рядом с приводным барабаном устанавливают отклоняющий барабан 7, увеличивающий угол обхвата α. Верхняя рабочая и нижняя холостая ветви поддерживаются верхними 5 и нижними 8 роликоопорами. В целях получения наибольшей производительности конвейеров их верхние роликоопоры делают желобчатой формы, при прохождении по которым лента той же ширины способна нести больше материала по сравнению с плоской (рисунок 3.1, б). Для предотвращения провисания ленты между роликоопорами, а также для увеличения тягового усилия лента предварительно натягивается посредствам винтового или грузового натяжного устройства 1. Загрузка транспортируемого материала на ленту производится через специальную воронку 3. Съём материала может производиться через приводной барабан или в промежуточных пунктах с помощью специальных сбрасывающих устройств. Для предотвращения самопроизвольного обратного хода ленты после остановки конвейера на валу приводного барабана устанавливают тормоз. Угол наклона конвейера зависит от подвижности транспортируемого материала и коэффициента трения в движении материала о транспортную ленту. Для таких материалов, как шлак, песок, щебень, он обычно составляет 16…20 град.

Для транспортирования строительных материалов применяют тканевые прорезиненные ленты, состоящие из нескольких слоёв (прокладок) ткани (бельтинга). Ширина и число прокладок ленты стандартизированы. Чтобы обеспечить нужное натяжение ленты, применяют винтовое или грузовое натяжное устройство. Ход натяжного устройства должен быть в пределах 1…1,5 % от полной длины конвейера. Натяжные устройства коротких конвейеров делают винтовыми, желательно подпружиненными, или грузовыми. При грузовом натяжном устройстве натяжной барабан устанавливают на тележке, натягиваемой грузом, или делают его в виде промежуточного блока с подвешенным к нему, иногда через полиспаст, грузом. Усилие натяжения ленты должно обеспечить не только необходимую силу трения между лентой и приводными барабанами, но и определённую стрелу провеса груженой ленты между роликовыми опорами.

Рис. 4.1 – Ленточный конвейер

Характеристика свойств насыпных грузов приведена в таблице 4.1.

Таблица 4.1 - Характеристика свойств насыпных грузов

В – малоабразивные, С – среднеабразивные, Д – высокоабразивные; П – пылевидный.

Мокрые и вязкие материалы при транспортировании налипают на рабочую поверхность ленты, мешают прохождению холостой ветви через роликовые опоры и вспомогательные барабаны, к которым лента прилегает своей рабочей стороной. Кроме того, налипание материала увеличивает сопротивление и снижает производительность. Для очистки применяют скребки и щетки. Скребки устанавливают под разгрузочным барабаном. Снимаемый материал направляют по лотку к месту размещения основной массы материала. Разгрузка материала с ленты производится тремя способами: через барабан, с помощью плужковых сбрасывателей и с помощью сбрасывающих тележек. Сбрасывающие тележки применяют только в стационарных конвейерах для сухих сыпучих материалов. Ленты конвейерные выпускаются: – резинотканевые с прокладками хлопчатобумажными (таблица 4.2, ГОСТ 20 – 85); – резинотканевые с прокладками из синтетических тканей (из капрона – МРТУ 38-5-6057–65 и из лавсана с хлопком – МРТУ 6-07-6021–64); – резинотросовые (МРТУ 6-07-6028–64); – стальные.

Таблица 4.2 - Типы конструкций резинотканевых конвейерных лент

По ширине и числу прокладок, пределу прочности, температурному условию работы резинотканевые конвейерные ленты изготавливаются согласно данным таблицам 4.3 – 4.6.

Таблица 4.3 - Зависимость числа прокладок от ширины ленты

Окончание таблицы 4.3

Таблица 4.4 - Расчетная толщина прокладок резинотканевых лент

Таблица 4.5 - Расчетная толщина резиновых обкладок резинотканевых конвейерных лент

Таблица 4.6 - Предел прочности прокладки резинотканевых лент при разрыве (по основе)

Пример условного обозначения конвейерной ленты общего назначения типа 2, шириной 500 мм, с тремя прокладками из бельтинга Б-820, с резиновой обкладкой толщиной 3 мм на рабочей поверхности 1 мм на нерабочей поверхности: Лента Л2-500-3Б-820-3-1 ГОСТ 20 – 85. При обозначении лент специального назначения к букве Л добавляются буквы: Т – теплостойкая; М – морозостойкая. Порядок выполнения работы: 1 По плакатам и лабораторной установке ознакомиться с устройством, принципом действия и основными параметрами ленточного конвейера. 2 Нарисовать схему ленточного конвейера. 3 Сформировать исходные данные для расчета ленточного конвейера (таблица 4.7).

Таблица 4.7 - Исходные данные

Примечание. Для всех вариантов: привод – в конце горизонтального участка

4 Определить основные параметры ленточного конвейера

Скорость v движения ленты (таблица 4.8).

Таблица 4.8 - Предельные скорости v ленты в

Предельные скорости ленты в а) при барабанной разгрузочной тележке – 2; б) при плужковом разгрузчике для мелкозернистых материалов – 1,6; в) при плужковом разгрузчике для кусковых материалов – 1,25. Нормативные величины для ленточных конвейеров с прорезиненной лентой. Скорость ленты. Номинальная скорость ленты должна выбираться из ряда: 0,5; 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3. При этом номинальная частота вращения приводного барабана должна соответствовать ряду: 4,75; 6; 7,5; 9,5; 11,8; 15; 19; 23,6; 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 236 об/мин. Допускается отклонение скорости и числа оборотов от указанных величин в пределах ±10%. Угол естественного φ откоса материала (таблица 4.1). Угол подъема β наклонного участка конвейера:

где Н – высота подъема груза; L1 – длина наклонного участка конвейера. Угол наклона конвейера β должен быть меньше наибольшего наклона конвейера для принятой ленты (таблица 4.9).

Таблица 4.9. − Наибольший угол β наклона стационарных ленточных конвейеров

5 Расчетная ширина Вр ленты конвейера:

где П – производительность конвейера, V – скорость ленты, КП – коэффициент производительности:

для плоской ленты: КП = 576 Кβ tg (0,35φ), (4.3) для желобчатой ленты: КП = 160 [3,6 Кβ tg(0,35φ) + 1], (4.4)

φ – угол естественного откоса транспортируемого материала в покое (таблица 4.1).

Таблица 4.10 − Значение коэффициента Кβ

Стандартную ширину ленты согласовать с учетом рекомендаций таблиц 4.3 – 4.6. Записать обозначение выбранной ленты согласно ГОСТ 20-85.

6 Погонная весовая нагрузка qл от конвейерной резинотканевой ленты:

qл = 1,1 · В · δ (4.5) где В – ширина ленты, м; δ – толщина ленты, мм. Толщина ленты: δ = δр + i·δпр + δн (4.6) где δр – толщина резиновой обкладки рабочей стороны ленты (таблица 4.5); i – количество прокладок в ленте; δпр – толщина прокладки (таблица 4.4); δн - толщина резиновой обкладки нерабочей стороны ленты (таблица 4.5.). Погонная нагрузка от массы груза (среднее количество на одном метре длины конвейера) при непрерывном потоке груза на конвейере: q = 1000·F·γ (4.7) где γ – объемная масса груза, т/м3; F – площадь поперечного сечения потока груза на конвейере, м3: – на плоской ленте F ≈ 0,05В2; – на желобчатой ленте с углом наклона боковых роликов 20° – F ≈ 0,11В2; – на желобчатой ленте с углом наклона боковых роликов 30° – F ≈ 0,14В2. В формулах В – ширина ленты.

7 Выбор роликоопор В зависимости от насыпной массы транспортируемого груза рекомендуется применять роликоопоры: а) особо легкие - при насыпной массе до 0,5 т/м3 ; б) легкие - при насыпной массе до 1,0 т/м3 ; в) нормальные - при насыпной массе до 2,0 т/м3 ; г) тяжелые - при насыпной массе до 3,15 т/м3 ;

Ролики изготавливаются диаметром 60, 83, 102, 127, 159 и 194 мм. При транспортировании сыпучих грузов диаметры роликов роликоопор принимают в зависимости от насыпной массы груза и ширины ленты (таблица 4.11).

Таблица 4.11. − Рекомендуемые диаметры роликов роликоопор ленточных конвейеров в зависимости от ширины конвейерной ленты

Расстояние между роликоопорами принимают в зависимости от насыпной массы груза и ширины ленты (таблица 4.12).

Таблица 4.12 − Рекомендуемые расстояния между роликоопорами рабочей ветви ленточного конвейера

Расстояние между роликоопорами холостой ветви принимается от 2 до 3,5 м. Меньшее значение принимаются для более широких лент. 8 Погонная нагрузка qк от движущейся частей конвейера: qк = 2·qл + qр + qх; (4.8) где qл – погонная весовая нагрузка от конвейерной резинотканевой ленты; qр – погонная весовая нагрузка вращающихся частей рабочей роликоопоры (таблица 4.13); qх – погонная весовая нагрузка вращающихся частей холостой роликоопоры (таблица 4.13);

Таблица 4.13 − Ориентировочная масса вращающихся частей роликоопор

9 Тяговая Wо сила конвейера: Wо = [ω Lг(q + qк) ± q Н] m + Wп.р (4.9) где ω – коэффициент сопротивления, равный 0,04; Lг – длина проекции конвейера на горизонтальную плоскость; q – погонная весовая нагрузка от груза; qк – погонная весовая нагрузка от движущихся частей конвейера; Н – высота подъема (знак плюс) или опускания (знак минус) груза, м; m – коэффициент: m = m1·m2·m3·m4·m5 = 1,1·1·1,08·1·1 = 1,188; Wп.р – сопротивление плужкового разгрузчика, учитывается при его наличии: Wп.р = (2,7 ÷ 3,6) q В, (4.10) где В – ширина ленты.

Таблица 4.14 − Значение коэффициента ω сопротивления ленточных конвейеров

Таблица 4.15 − Значения коэффициентов m1, m2, m3, m4, m5 для конвейеров с барабанами на подшипниках качения

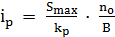

Максимальное статическое натяжение ленты прямолинейных конвейеров: Smаx = ks·Wо (4.11) где Wо – тяговая сила конвейера; ks – коэффициент (таблица 4.16); μ – коэффициент сцепления барабана с лентой (таблица 4.17).

Таблица 4.16 − Значение коэффициента ks

Таблица 4.17 − Значение коэффициента μ сцепления между прорезиненной лентой и барабаном

10 Число прокладок i прорезиненной конвейерной ленты выбирается по таблице 4.3 и проверяется iр по формуле iр ≤ i,

где Smаx – максимальное статическое натяжение ленты; nо – номинальный запас прочности (таблица 3.18); kр – предел прочности прокладок (таблица 4.6); В – ширина ленты.

Таблица 4.18. − Рекомендуемые номинальные запасы прочности nо прорезиненных конвейерных лент

11 Требуемые диаметры приводного Dп.б. и натяжного Dн.б барабанов, длина барабанов: Dп.б ≥ a·i; (4.13) где а - коэффициент (таблица 4.19) Dн.б = 0,8 Dп.б. (4.14) Таблица 4.19 − Значение коэффициента а для определения диаметра приводного барабана

Диаметр приводного барабана должен соответствовать номинальному ряду ГОСТ22644-77. Длина Lб барабанов принимается больше ширины ленты: а) для лент шириной до 650 мм - на 100 мм; б) для лент шириной 800 и 1000 мм - на 150 мм; в) для лент шириной 1200 мм и более - на 200мм.

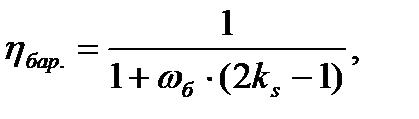

КПД ηбар. приводного барабана ленточного конвейера:

где ωб – коэффициент сопротивления барабана ωб = 0,03 – 0,05; kS – коэффициент (таблица 4.16)

12 Расчетная мощность N0 на приводном валу конвейера:

где v – скорость ленты; ηбар. – КПД приводного барабана.

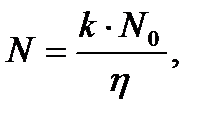

Мощность двигателя для привода конвейера:

где k – коэффициент запаса k = 1,1 – 1,35; η – КПД передачи от двигателя к приводному валу (0,9 – 0,96) Выбрать тип электродвигателя (приложение А). Записать параметры двигателя: тип; мощность двигателя – Рдв, кВт; число оборотов в минуту – n дв , об/мин; 13 Частота вращения приводного барабана конвейера:

где v – скорость ленты; Dп.б. – диаметр приводного барабана.

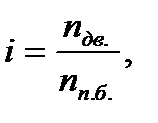

Необходимое передаточное число i между валом двигателя и валом приводного барабана:

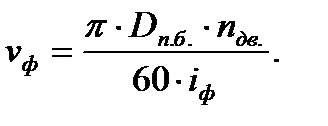

где nдв. – частота вращения вала двигателя. По каталогу (приложение Б) выбрать типоразмер редуктора по передаточному iр числу, рассчитанного на мощность N и частоте вращения на быстроходном валу. По рассчитанному передаточному числу подобрать редуктор (приложение Б) и указать его параметры: тип, число оборотов ведущего вала, мощность, исполнение, передаточное число - i. Уточнить скорость vф ленты:

Допускается отклонение скорости vф от заданной v не более чем на 10%. Содержание отчета - название лабоpатоpной pаботы; - цели лабораторной pаботы; - общие сведения по траспортирующим машинам; - исходные данные для расчета параметров ленточного конвейера; - схема заданного конвейера и роликоопор с указанием заданных и полученных размеров, с обозначением основных узлов; - результаты pасчета параметров ленточного конвейера; - выводы по выполненной лабораторной pаботе.

Контрольные вопросы 1) Из каких элементов состоит строительная лебедка? 2) Нарисуйте схему полиспаста одинарного и сдвоенного. 3) Приведите зависимости для выбора каната и мощности. 4) Состав и назначение основных элементов лебедки. 5) Как маркируются стальные канаты? 6) Как определить кратность полиспаста и КПД? 7) Зарисуйте кинематическую схему механизма подъема груза с применением электрореверсивной лебедки.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 779; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.199.162 (0.144 с.) |

при транспортировании насыпных грузов и разгрузке через барабан

при транспортировании насыпных грузов и разгрузке через барабан (4.1)

(4.1) (4.2)

(4.2) ;

;

; (4.12)

; (4.12) (4.15)

(4.15) (4.16)

(4.16) (4.17)

(4.17) (4.18)

(4.18) (4.19)

(4.19) (4.20)

(4.20)