Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы порошковой металлургии

Порошковая металлургия – область техники, охватывающая процессы получения порошков металлов и металлоподобных соединений и процессы изготовления изделий из них без расплавления. Характерной особенностью порошковой металлургии является применение исходного материала в виде порошков, из которых прессованием формуются изделия заданной формы и размеров. Полученные заготовки подвергаются спеканию при температуре ниже температуры плавления основного компонента. Основными достоинствами технологии производства изделий методом порошковой металлургии являются 1. возможность изготовления деталей из тугоплавких металлов и соединений, когда другие методы использовать невозможно; 2. значительная экономия металла за счет получения изделий высокой точности, в минимальной степени нуждающихся в последующей механической обработке (отходы составляют не более 1…3 %); 3. возможность получения материалов максимальной чистоты; 4. простота технологии порошковой металлургии. Методом порошковой металлургии изготавливают твердые сплавы, пористые материалы: антифрикционные и фрикционные, фильтры; электропроводники, конструкционные детали, в том числе работающие при высоких температурах и в агрессивных средах.

Одним из основных методов неразрушающего контроля является ультразвуковой метод контроля (УЗК). Впервые осуществить неразрушающий контроль ультразвуковой волной пытались еще в 1930 году. А уже спустя 20 лет ультразвуковой контроль качества сварных соединений приобрел наибольшую популярность, по сравнению с другими методами контроля качества сварки. Кроме того, для некоторых изделий он стал обязательным. Суть ультразвукового метода заключается в излучении в изделие и последующем принятии отраженных ультразвуковых колебаний с помощью специального оборудования – ультразвукового дефектоскопа и пьезоэлектропреобразовател-я(-ей) и дальнейшем анализе полученных данных с целью определения наличия дефектов, а также их эквивалентного размера, формы (объемный/плоскостной), вида (точечный/протяженный), глубины залегания и пр. Параметры выявленных дефектов определяются с помощью ультразвуковых дефектоскопов. Так например, п о времени распространения ультразвука в изделии (если известна скорость ультразвука скорость распространения ультразвуковых волн в различных материалах) в данном металле) определяют расстояние до дефекта, а по амплитуде отраженного импульса – его относительный размер.

На сегодняшний день существует пять основных методов УЗК: теневой, зеркально-теневой, зеркальный, дельта-метод и эхо-метод. В промышленности ультразвуковой контроль металла проводят, как правило, в диапазоне ультразвуковых волн от 0,5 МГц до 10 МГц. В отдельных случаях неразрушающий контроль сварных швов проводится ультразвуковыми волнами с частотой до 20 МГц, что позволяет выявлять очень небольшие дефекты. Ультразвук низких частот применяют при: работе с объектами большой толщины (ультразвуковой контроль отливок, поковок, сварных соединений выполненных электрошлаковой сваркой); контроле металлов, имеющих крупнозернистую структуру (чугун, медь, аустенитные стали) и большое затухание – “плохо проводят ультразвук”. К главным преимуществам ультразвукового контроля качества металлов и сварных соединений относятся:

К основным недостаткам УЗК относятся:

Ультразвуковой Контроль

наряду с другими физическими методами (рентгенографический контроль, капиллярный контроль, магнитно-порошковый контроль) является надежным и высокоэффективным средством для выявления возможных дефектов. Требует наличия специально подготовленных специалистов, специализированного оборудования и вспомогательных средств контроля, и, кроме того, предъявляет особые требования к подготовке поверхности изделия под контроль. Некоторые производители в целях экономии или некомпетентности игнорируют проведение неразрушающего контроля продукции или вспоминают о нём только на последней стадии - уже непосредственно перед сдачей объекта (а это приводит к дополнительной потери времени и непредусмотренным расходам), когда контроль бывает технически неосуществим. Подобное отношение к контролю качества чаще всего приводит к аварийным ситуациям в процессе эксплуатации и способно привести даже техногенным катастрофам.

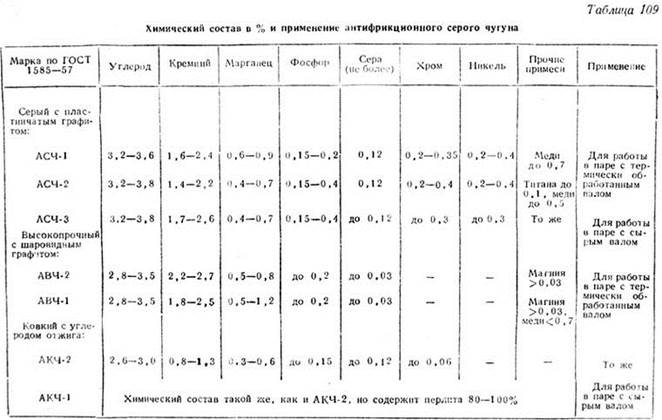

Антифрикционный чугун — это любой серый, ковкий или модифицированный чугун, имеющий перлитную и даже перлитно-ферритную структуру, если количество перлита не менее 85%. Кроме того, имеется специальный антифрикционный чугун, химический состав которого приведен в табл. 109. Детали, изготовленные из антифрикционного чугуна, работают в узлах трения без заеданий и значительного износа, например, в подшипниках для валов, направляющих для ползунов, в червячных и других шестернях (ГОСТ 1585—57).

Структура антифрикционного чугуна представляет собой основную твердую массу с включениями мягких частиц (или наоборот). Хорошая структура такого чугуна содержит более 85% мелкопластинчатого перлита с включениями мелкопластинчатого же или шаровидного графита. Антифрикционные свойства получает и ковкий чугун, если его подвергнуть специальной дополнительной термической обработке: отжигу или нормализации с целью получения перлитной или перлитно-ферритной структуры (марки АКЧ-1, АКЧ-2 в табл. 109). Таблица 109. Химический состав в % и применение антифрикционного серого чугуна

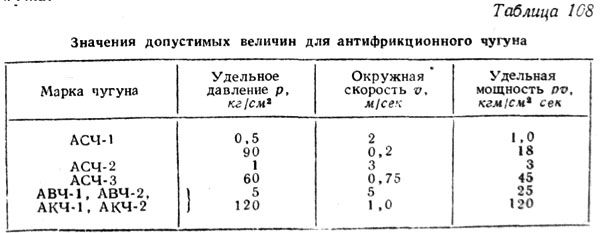

Антифрикционный чугун может работать как заменитель цветных сплавов в подшипниковых узлах. Однако для удовлетворительной работы требуется: 1) чистая механическая обработка и точное сопряжение трущихся поверхностей деталей; 2) непрерывная и хорошая смазка; 3) повышенные против обычных на 15—30% зазоры; 4) приработка на холостом ходу и постепенное повышение рабочих нагрузок. При ударной нагрузке антифрикционный чугун работает хуже. Для определения возможности замены бронзы и использования антифрикционного чугуна в какой-либо конструкции узла трения станка или машины подсчитывают величины: удельного давления (p), окружной скорости (v) и удельной мощности (pv) и сравнивают их с допустимыми для данной марки антифрикционного чугуна. Так, для указанных в табл. 109 марок допустимые величины приведены в табл. 108. Таблица 108. Значения допустимых величин для антифрикционного чугуна

Пример. Рационализатор предложил заменить бронзовую (ОЦС 6—6—3) втулку с внутренним диаметром 50 мм, длиной 100 мм, работающую на 200 об/мин в паре с закаленным валом и хорошей смазкой. Подсчитано, что втулка воспринимает усилие (реакцию опоры) 500 кг. Определить, какой антифрикционный чугун можно применить. Удельное давление p = p/dl = 220/0,5*10,0 = 110 кг/см2 окружная скорость v = πdn/60 = 3,14*50*200/60 = 0,52 м/сек удельная мощность pv = 110*0,52 = 57,5 кгм/см2 Для таких условий лучше всего подходит антифрикционный чугун марок АВЧ-1 АВЧ-2, АКЧ-1, АКЧ-2.

Методы борьбы с коррозионными процессами При выборе оптимального способа защиты от коррозии металлических конструкций и продукции из различных видов металла необходимо учитывать ряд факторов:

климатические условия того или иного региона, особенности эксплуатации металлической конструкции, характеристики самой конструкции и многое другое.

Рассмотрим основные методы защиты от коррозии, которые находят широкое применение в современной промышленности, на производстве и в быту.

Лакокрасочные покрытия Среди таких методов можно выделить наиболее распространенное направление — это нанесение защитных эмалей, красок, лаков и других материалов. Данная методика является доступной для широкого круга людей.

При этом следует учитывать и тот факт, что лакокрасочные покрытия могут обеспечить только преграду для образования коррозии, но не исключить ее появление. Именно поэтому здесь необходимо учитывать такие аспекты как тщательная подготовка поверхности к окрашиванию, равномерность наносимого покрытия, толщина слоя, прочность, отсутствие воздушных полостей и т.д.

1. Краска по ржавчине. Одним из наиболее популярных способов защиты является применение краски для металла по ржавчине. Как правило, такая краска выполняет три основные функции: она преобразовывает ржавчину, совмещает в себе антикоррозионный грунт и верхнюю эмаль. Эмаль отличается стойкостью к износам и атмосферным воздействиям. Краска может наносится как на чистую, так и на подверженную коррозии поверхность.

2. Жидкий пластик. Этот сравнительно новый, эффективный и простой способ защиты металлов от коррозии находит применение при покраске трубопроводов, решеток, автомобильных деталей, металлической мебели и других конструкций. Данное покрытие может наносится на неочищенную поверхность с различным уровнем коррозии. Одним из преимуществ такого метода является возможность влажной очистки при помощи любых синтетических средств.

Электрохимическая защита Целью других способов защиты (которые также именуются активными) является преобразование структуры двойного электрического слоя. На защищаемую поверхность воздействует постоянное электрическое поле с определенным напряжением в зависимости от характеристик конкретного металла. Воздействие тока осуществляется от постороннего источника или при помощи присоединения протекторов к защищаемой конструкции. Электродный потенциал металла повышается, в результате чего образуется препятствие для появления коррозии.

Конструкционные методы Существует также конструкционный метод защиты, в рамках которого применяются такие материалы как цветные металлы, нержавеющие стали и кортеновские стали. Вопросы обеспечения защиты от коррозии разрабатываются при этом уже на этапе проектирования. Металлическая конструкция должна быть по возможности максимально изолирована от воздействия коррозионной среды. Для реализации этой цели используются герметики, клеи, специальные прокладки из резины и проч.

Кроме того, при этом необходимо обеспечить оптимальные условия дальнейшей эксплуатации металлических конструкций и деталей. Сюда можно отнести исключение неблагоприятных атмосферных или механических воздействий на конструкцию, устранение щелей и повреждений, устранение областей, в которых возможно скапливание влаги, и проч.

|

||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 412; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.46.36 (0.016 с.) |

Для проведения ультразвукового контроля в зависимости от конкретных условий (марки материала, его толщины, геометрических особенностей поверхностей контроля, минимально выявляемых размеров дефектов и др.) имеется достаточно широкий ассортимент средств контроля.

Для проведения ультразвукового контроля в зависимости от конкретных условий (марки материала, его толщины, геометрических особенностей поверхностей контроля, минимально выявляемых размеров дефектов и др.) имеется достаточно широкий ассортимент средств контроля.