Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологические параметры драглайнов.

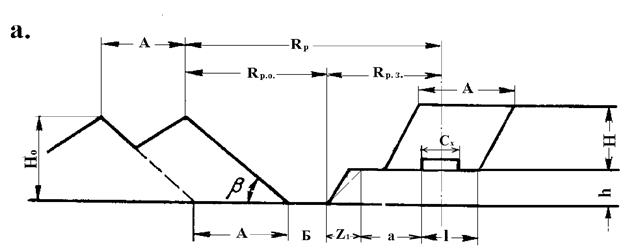

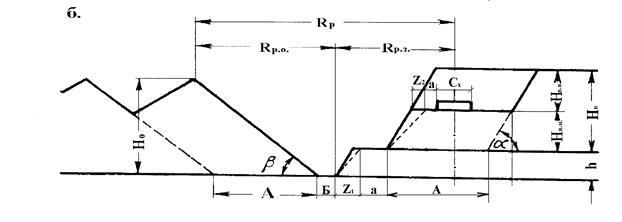

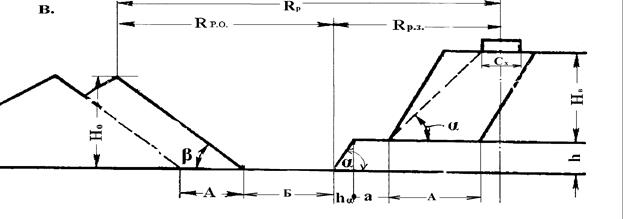

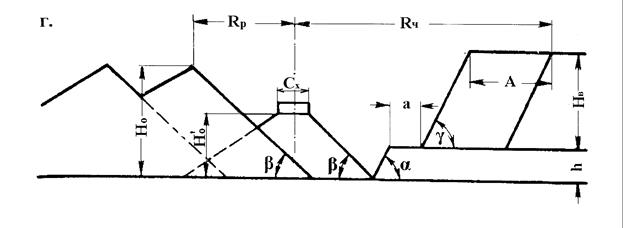

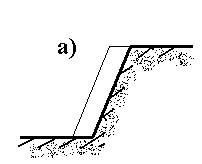

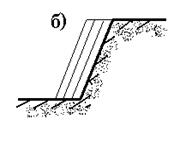

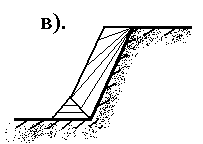

Выемка с перевалкой породы в Выработанное пространство. При выемке и перевалке вскрышных пород в выработанное пространство драглайн может быть установлен: а) на кровле пласта (выемка только верхним черпанием); б) на промежуточной площадке вскрышного уступа (с нижним и верхним черпанием); в) на верхней площадке вскрышного уступа (выемка только нижним черпанием); г) на временном отвале.

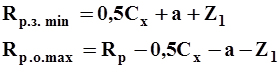

Во всех случаях приемная емкость отвальной заходки (высота отвала) ограничивается радиусом разгрузки драглайна и, а не высотой разгрузки. Поэтому для увеличения возможной высоты вскрышного уступа драглайн стремятся установить возможно ближе к выработанному пространству. Для первых трех схем радиус разгрузки Rр условно можно разделить на две части, перекрывающую забойную сторону Rр.з. и отвальную Rр.о. Для первой схемы характерно минимальное значение Rр.з. и максимальное значение Rр.о.

Величина НВ не должна превышать высоты верхнего черпания драглайна. Вторая схема позволяет увеличить вскрышного уступа, однако при этом сокращается Rр.о., а следовательно и емкость внутреннего отвала. Высота верхнего уступа НВ не должна превышать(0,5 – 0,7) Нр. Для этой схемы:

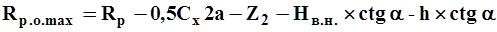

Для увеличения величины вскрышного уступа ликвидируется полоса Б уменьшается ширина заходки, а величина НВ.Н. подбирается так, чтобы полностью использовать возможность верхнего черпания при соблюдении условия:

При работе по схеме «в» исключается недостаточно эффективное верхнее черпание, однако величина Rр.о. становиться минимальной, сокращается или исключается полоса Б, уменьшаются ширина заходки и возможная высота вскрышного уступа. Мощность вскрыши при этой схеме на должна превышать глубины черпания драглайна. Если породу из вскрышной заходки невозможно разместить в ближайшей отвальной заходке из-за недостаточного радиуса разгрузки экскаватора или превышения допустимой высоты одноярусного отвала, производят вторичную перевалку (переэкскавацию) части породы из отвала. При этом применяют схему с установкой драглайна на временном отвале (г). Производительность драглайнов. Факторы влияющие на производительность Экскаваторов.

Производительность драглайнов определяется по тем же расчетным формулам, что и производительность мехлопат. На производительность экскаваторов оказывает влияние большое число факторов, которые можно разделить на конструктивные, горно-геологические и организационно-технические. К конструктивным параметрам экскаватора относятся: размер рабочего оборудования, мощность двигателей, рабочие скорости, кинематические схемы, емкость ковша, его формы и т.д. Конструктивные параметры обычно не изменяются непосредственно на карьере. Исключением является навеска ковшей различной емкости при работе некоторых моделей экскаваторав разных условиях. К горно-геологическим факторам относятся: прочность пород, качество разрыхления и её обводненность и т.п. Чем мягче порода и лучше она разрыхлена, тем меньше времени требуется для заполнения ковша при черпании и, следовательно выше производительность экскаватора. Обводненность пород затрудняет передвижение экскаватора или другого вида транспорта; в зимнее время она способствует намерзанию породы на ковш и корпус экскаватора и снижает его производительность. Затрудняется заполнение ковша и резко увеличивается время разгрузки экскаватора при работе в жирных глинах. Увеличивается время черпания при погрузке крупных кусков в скальных породах, а также ухудшается наполнение ковша за счет образования пустот. Значительно снижается производительность экскаватора при селективной погрузке за счет затрат времени на выборку полезного ископаемого. Физико-механические свойства пород влияют на производительность экскаватора за счет разных коэффициентов разрыхления и наполнения ковша. Следует отметить, что коэффициент наполнения ковша зависит не только от физико-механических свойств породы. На величину его оказывает влияние форма и емкость ковша, квалификация машиниста, качество рыхления и др. К организационно-техническим факторам относятся: размеры забоя, вид транспорта, организация работ на уступе и в карьере, квалификация машиниста экскаватора и т.п. При небольшой высоте забоя для наполнения ковша экскаватора требуется производить два-три черпания. Поэтому минимальная высота уступа должна быть не менее высоты расположения напорного вала. Значительная высота уступа повышает опасность из-за возможности внезапных обрушений. Осторожная работа, дополнительный осмотр и наблюдение за забоем в этих условиях уменьшают время чистой работы на погрузке. От ширины забоя зависит продолжительность поворота экскаватора, которая занимает 60% - 70% времени всего рабочего цикла. Поэтому уменьшение до известного предела ширины забоя снижает средний угол поворота экскаватора. Уменьшение его на 15º позволяет увеличить производительность экскаватора примерно на 10%. Однако к уменьшению ширины забоя целесообразно прибегать при погрузке породы в автотранспорт. При железнодорожном транспорте для увеличения шага переукладки путей и повышения съема породы с 1м пути ширину забоя назначают обычно максимально возможной.

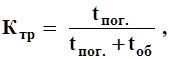

Вид транспорта – один из важнейших факторов, определяющих производительность одноковшовых экскаваторов и оказывающих влияние не только на продолжительность цикла экскаватора, но и на его использование во времени. При экскаваторной погрузке в средства транспорта подвижной состав должен быть прочным, чтобы выдержать удары кусков породы. Схема развития путей на уступе и в карьере должна обеспечивать минимальное время на обмен груженных составов порожними. При соотношении емкости кузова транспортного сосуда и емкости ковша экскаватора меньше 3 – 4 увеличивается длительность разгрузки ковша за счет более тщательной установки его под кузовом. При погрузке на ленточный конвейер емкость забойных бункеров может снижаться до 1,5-кратной емкости ковша экскаватора. Влияние вида транспорта на использование экскаватора во времени характеризуется коэффициентом влияния транспорта Ктр, определяемого по формуле:

где

При автомобильном и конвейерном транспорте этот коэффициент близок к единице; при железнодорожном транспорте он составляет 0,5 – 0,7. Уменьшение времени обмена достигается за счет приближения обменного пункта. Улучшения состояния транспортных путей и правильного сочетания количества транспортного и погрузочного оборудования.

ТЕМА VII: Выемка пород машинами непрерывного действия.

§ 7.1. Технологическая характеристика цепных экскаваторов.

Рабочим органом цепных экскаваторов является ковшовая (направляющая) рама и цепь с ковшами. Угол наклона рамы изменяется с помощью канатной подвески. Различают цепные экскаваторы: - по конструкции рабочего органа: - многоковшовые; -скребково-ковшовые; - фрезерно-ковшовые. - по способу экскавации – поперечного и продольного черпания, когда направление движения рабочего органа соответственно перпендикулярно к направлению движения самого экскаватора и совпадает с ним. - по конструкции ходового оборудования: - на рельсовом; - на гусеничном; - на шагающем; - по виду привода: - с электрическим; - с дизель-электрическим; - с дизельным. Наибольшее распространение на открытых горных работах получили многоковшовые цепные экскаваторы поперечного черпания средней и большой мощности (емкость ковшей 300 – 600 литров и более) на рельсовом и гусеничном ходу.

Кроме указанных выше квалификационных признаков цепные экскаваторы различаются: - по способу черпания: - только верхним или нижним черпанием; - верхним и нижним черпанием. - по поворотности: - неповоротные; - неполноповоротные; - полноповоротные; - по способу разгрузки: - с портальной разгрузкой; - боковой разгрузкой; - по конструкции ковшовой рамы: - с жесткой рамой; - с шарнирной рамой при наличии или отсутствии планирующего звена. Основными типами забоев являются фронтальный (забойный) и торцевой. Фронтальный забой характерен для цепных экскаваторов на железнодорожном ходу. Выемка породы производится параллельными (одиночными или многорядными) или треугольными стружками по вееру при движении ковшевой цепи по откосу уступа со скоростью (υч) и перемещения экскаватора вдоль уступа со скоростью (υэ). Стружка имеет прямоугольное сечение в плане. Ширина заходки совпадает с шагом передвижки железнодорожных путей.

Одиночными параллельными стружками забой отрабатывается экскаваторами с ковшовой рамой без планирующих звеньев (а). Выемка многорядными параллельными стружками при одном положении оси движения экскаватора вдоль фронта уступа рационально при наличии выдвижной ковшовой рамы или планирующего звена. Ширина заходки равна длине планирующего звена. Выемка треугольными стружками по вееру осуществляется путем постепенного опускания первоначально расположенной горизонтально ковшовой рамы любой конструкции. У подошвы уступа остаются гребни, которые извлекаются при наличии планирующего звена. Торцевой забой, типичный для цепных поворотных экскаваторов на гусеничном и шагающем ходу, отрабатывается обычно многорядными серповидными параллельными или веерными стружками с одной точки стояния экскаватора при повороте его ковшовой рамы. Ширина заходки определяется при заданных длине и угле наклона ковшовой рамы углами её поворота от оси движения экскаватора в сторону выработанного пространства φ1 и уступа φ2. Максимальная ширина заходки составляет (3 – 3,5) Ну при нижнем черпании и (3,5 – 4) Ну при верхнем. Высота уступов зависит от длины ковшовых рам и углов откоса уступов, она обычно не превышает 30 м при верхнем черпании и 40 м при нижнем.

§ 7.2. Технологическая характеристика роторных экскаваторов.

Рабочим органом роторных экскаваторов является роторное колесо с ковшовыми емкостями 40 – 4000 литра. По способу разгрузки роторы разделяются на гравитационные и инерционные. Диаметр роторных колес 2,5 – 18 м. По технологическим признакам роторные экскаваторы классифицируются следующим образом: 1. По производительности: - малой производительности (630 м3/час); - средней производительности (630 – 2500 м3/час); - большой производительности (2500 – 5000 м3/час); - сверхмощные (более 5000 м3/час). 2. По удельному усилию копания: - с нормальным усилием копания (0,45 – 0,7 мПа); - с повышенным усилием копания (0,85 – 2,1 мПа). 3. По способу черпания: - верхнего черпания; - нижнего черпания. 4. По способу подачи ротора на забой: - с выдвижной стрелой; - с не выдвижной стрелой. 5. По типу ходового оборудования: - на гусеничном ходу; - на рельсовом ходу; - на шагающе-рельсовом ходу; - на рельсово-гусеничном ходу. 6. По типу разгрузочного устройства: - с разгрузочной консолью; - с соединительным мостом. Большинство роторных экскаваторов работают с верхним черпанием. При нижнем черпании забой должен быть весьма пологим. Забой роторного экскаватора может быть продольным (фронтальным) или торцевым. Фронтальный забой используется в редких случаях – при раздельной выемке.

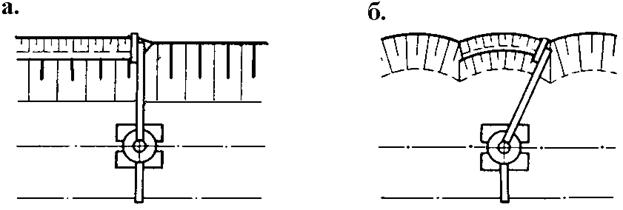

Cхема работы неповоротного роторного экскаватора по откосу уступа по откосу уступа подобна схеме работы цепного многоковшового экскаватора. При этом экскаватор передвигается вдоль фронта уступа и разрабатывает его горизонтальными слоям (а.). Горизонтальные усилия при черпании породы по этой схеме преодолеваются ходовым устройством, что сопряжено со значительными затратами электроэнергии и повышенным износом ходовых частей. По такой схеме работают чаще всего роторные экскаваторы на железнодорожном ходу, встроенные в транспортно отвальные мосты. Работа поворотных роторных экскаваторов по откосу уступа характеризуется разделением фронта работ на ряд блоков с криволинейной поверхностью (б.). При отработке уступа по данной схеме длина блока, отрабатываемая экскаватором из одного положения по всей высоте уступа, определяется суммарным углом поворота роторной стрелы ω и составляет:

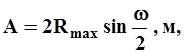

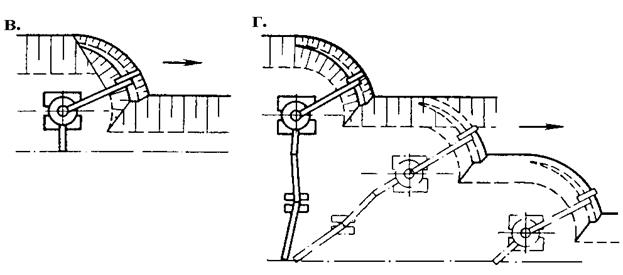

где Затем экскаватор передвигается вдоль фронта на величину блока и цикл повторяется. Торцевой забой типичен для роторных экскаваторов на гусеничном и шагающе-рельсовом ходу. Отработка его производится с непрерывным поворотом роторной стрелы в горизонтальной плоскости и периодическом в вертикальной плоскости. Схема расположения забоя в торце уступа широко распространенна в случае применения роторных экскаваторов на гусеничном и шагающе-рельсовом ходу. При работе роторных экскаваторов с верхним черпанием в торцевом забое ширина заходки зависит от конструкции разгрузочного устройства. При консольном разгрузочном устройстве небольшой длины ширина заходки по фронту работ ограничивается параметрами рабочего оборудования (в.). Наличие разгрузочного устройства мостового типа или специального перегружателя для передачи породы от экскаватора к

транспортным средствам позволяет отрабатывать уступ при увеличенной ширине заходки (панелями). Панель включает ряд параллельных заходок, отрабатываемых при постоянном положении транспортных коммуникаций (конвейера или железнодорожных путей) вдоль фронта уступа. Выемка породы производится вертикальными или горизонтальными стружками. По виду и последовательности отработки забоя различают выемку вертикальными однорядными и многорядными стружками, горизонтальными стружками и комбинированным способом. В мягких устойчивых породах целесообразна валовая выемка многорядными вертикальными стружками. Выемка комбинированными способами эффективна при малоустойчивых породах (при создании пологого уступа). Основными линейными параметрами забоя роторного экскаватора помимо высоты слоя выемки h является высота уступа (Ну), ширина заходки (А), угол откоса уступа.

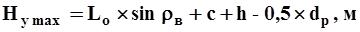

При выемке вертикальными стружками максимальная высота уступа определится:

где

При работе горизонтальными стружками максимально допустимая высота уступа должна быть принята меньшей на высоту первого слоя h1 по сравнению с работой вертикальными стружками. Угол откоса уступа α и угол забоя α1 должны приниматься в соответствии с физико-механическими свойствами разрабатываемых пород.

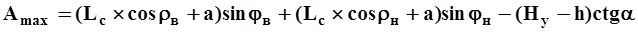

Максимальная ширина заходки роторного экскаватора составит:

где

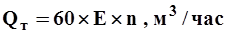

§ 7.3 Производительность многоковшовых экскаваторов. Производительность многоковшовых экскаваторов зависит от емкости ковшей, скорости движения ковшовой цепи, направления черпания, схемы отработки забоя, физико-механических свойств разрабатываемых пород, общей организации работ на карьере, квалификации машиниста экскаватора. Теоретическая производительность многоковшовых экскаваторов определяется геометрической емкостью и числом разгружаемых ковшей в единицу времени:

где

Число разгрузок определяется скоростью ковшовой цепи и её шагом, который устанавливается при конструировании экскаватора в зависимости от физико-механических свойств разрабатываемых пород и необходимой производительности карьера. Ориентировочное число разгрузок в минуту для современных моделей многоковшовых экскаваторов составляет: - для рыхлых пород - 30-38; - суглинистых пород – 22-26; - глинистых пород – 20-24; - тяжелых глин, мела и мергеля –18-22. Техническую производительность цепного многоковшового экскаватора в целике определяют с учетом коэффициента наполнения ковшей Кн и коэффициента разрыхления породы в ковше Кр.

Для верхнего черпания коэффициент наполнения принимается на 10 – 15% меньше значений, при нижнем черпании. Значения коэффициентов разрыхления и наполнения приведены в таблице:

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 821; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.152.162 (0.053 с.) |

- время погрузки состава или автомобиля, мин;

- время погрузки состава или автомобиля, мин; - время обмена груженого состава на порожний, мин.

- время обмена груженого состава на порожний, мин.

- максимальный радиус черпания роторного экскаватора, м.

- максимальный радиус черпания роторного экскаватора, м.

- длина роторной стрелы, м;

- длина роторной стрелы, м; - высота закрепления шарнира стрелы, м;

- высота закрепления шарнира стрелы, м; - угол подъема стрелы экскаватора, град.

- угол подъема стрелы экскаватора, град. - диаметр роторного колеса.

- диаметр роторного колеса.

- расстояние от опорного шарнира роторной стрелы до оси вращения экскаватора, м;

- расстояние от опорного шарнира роторной стрелы до оси вращения экскаватора, м; - угол поворота роторной стрелы в сторону уступа;

- угол поворота роторной стрелы в сторону уступа; - угол поворота роторной стрелы в сторону выработанного пространства;

- угол поворота роторной стрелы в сторону выработанного пространства; углы соответственно подъема и опускания стрелы.

углы соответственно подъема и опускания стрелы.

- емкость ковша, м3;

- емкость ковша, м3; - число разгрузок в минуту.

- число разгрузок в минуту.