Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Самопроизвольное искривление скважинСтр 1 из 11Следующая ⇒

Самопроизвольное искривление скважин При бурении вертикальных скважин вращательным способом часто встречается самопроизвольное искривление скважин, т.е. отклонение их ствола от вертикального. Искривление вертикальных скважин влечет за собой ряд проблем: нарушение запланированной сетки разработки нефтяных и газовых месторождений, повышенный износ бурильных труб, ухудшение качества изоляционных работ, невозможность использования штанговых насосов при эксплуатации скважин и т.д. Причинами искривления скважин являются геологические, технические и технологические факторы. К геологическим - относятся наличие в разрезе скважин крутопадающих пластов; частая смена пород различной твердости; наличие в породах, через которые проходит скважина, трещин и каверн. Техническими факторами, способствующими искривлению скважин, являются несовпадение оси буровой вышки с центром ротора и осью скважины; наклонное положение стола ротора; применение искривленных бурильных труб и т.д. К технологическим факторам, обуславливающим искривление скважин, относятся создание чрезмерно высоких осевых нагрузок на долото; несоответствие типа долота, количества и качества промывочной жидкости характеру проходимых пород. В соответствии с перечисленными факторами принимаются меры по предотвращению искривления скважин. В сложных геологических условиях применяется особая компоновка низа бурильной колонны, включающая калибраторы и центраторы. Кроме того, необходимо: · монтаж оборудования проводить в соответствии с техническими условиями; · тип долота выбирать соответственно типу пород; · снижать нагрузку на долото и т.д. Самопроизвольное искривление скважин Опыт бурения скважин показывает, что скважина всегда в той или иной мере отклоняется от проектной траектории. С точки зрения механики бурильная колонна представляет собой гибкую упругую нить и не может оказать достаточного сопротивления движению породоразрушающего инструмента при бурении по пути наименьшего сопротивления.

1) неоднородность горных пород по прочностным свойствам; 2) наклонное залегание анизотропных пластов.

Технические причины искривления в начале бурения: 1) плохое центрирование буровой вышки; 2) невертикальность направления; 3) искривленный инструмент, которым забуривается скважина. По мере углубления скважины продольная жесткость бурильной колонны снижается и сжатая ее часть теряет продольную устойчивость. Это явление всегда имеет место при бурении и служит основной причиной самопроизвольного искривления скважины. Изгиб колонны вызывает поворот долота и вектора осевой нагрузки на него на угол a, называемый зенитным углом. Если колонна бурильных труб вращается относительно оси скважины, то вместе с ней вращается и вектор и искривления скважины не происходит. Но если колонна не вращается или вращается относительно собственной оси, то происходит искривление скважины. Наибольшее искривление скважин происходит при сложении технических и геологических факторов. Освоение и испытание скважин Освоение скважин Традиционное освоение скважин месторождения начинается после завершения всех основных этапов работ – бурения, раскрытия пластов и перфорирования обсадных колонн. Очевидно, что поверхности пластов и призабойных зон при этом сложно назвать чистыми – бурильные работы оставляют после себя глинистые корки и взвеси, а сильнейшая вибрация при перфорации заставляет прилежащие слои грунта практически слипаться. В результате проницаемость их падает практически до нуля, и для вызова притока в скважину подобную ситуацию приходиться исправлять. Решение состоит в организации в скважине депрессии (иначе говоря – создания области пониженного давления, значительно уступающего по величине собственному давлению внутри пластов нефти или газа). При этом не следует упускать из виду тот факт, что в пластах с наиболее высокими показателями внутреннего давления резкая депрессия может вызвать неконтролируемый прорыв и фонтанирование энергоносителя – в отдельных случаях могущее вызвать еще и пожары. Испытание скважин Какими бы ни были способы освоения скважин – без дальнейшего испытания подготовленной шахты запускать ее в эксплуатацию запрещается. Тестирование обычно производится в различных режимах, и по итогам испытаний выводят зависимость «депрессия-дебит» в виде графика. Предельные пики индикации на нем и будут теми режимами, на которых приток должен быть максимальным.

Длительность испытательного процесса обычно составляет 3-4 суток (со снятиями показаний дебита и забойного давления каждые 24-36 часов, а давления в устье – каждые 2-4 часа). Далее запускается процесс пробной эксплуатации в режимах, являющихся оптимальными (причем при многопластовости забоя испытательные процессы ведутся от нижних пластов к верхним). Итоги испытаний фиксируются в результирующем акте – и, в зависимости от них, скважина либо передается в полноценную эксплуатацию, либо консервируется, либо (если результаты негативны) – готовится к ликвидации. Кустовое бурение

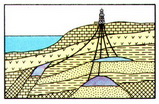

Площадку для кустового бурения, на которой размещается буровая установка и устьевое оборудование, обычно располагают там, где по условиям рельефа местности затраты времени и средств будут минимальными. Бурение скважин производится различным количеством одновременно действующих буровых установок различной мощности в зависимости от количества скважин и их глубины. В процессе разбуривания куста скважин передвигают с точки на точку только вышки и насосную группу, а вспомогательные службы (площадки под буровой инструмент, склады, котельные и т.д.) размещают стационарно. При бурении скважин кустами с близким расположением устьев наиболее сложным, с точки зрения безопасности ведения работ, является бурение вертикальных участков близко расположенных скважин. Бурят скважины в кусте, начиная с первой, при наличии проекта проводки всех скважин куста. Контроль за положением ствола наклонной скважины в кусте осуществляетсяинклинометрами. Количество скважин в кусте в зависимости от условий бурения изменяется от 2 до нескольких десятков (рис.), максимальное отклонение забоев скважин от вертикали могут превышать 2000 м. Применение кустового бурения даёт возможность значительно сократить строительно-монтажные работы, уменьшить объём вспомогательных работ, упростить обслуживание эксплуатируемых скважин и сократить объём перевозок и затраты на оборудование промысла, упростить автоматизацию процесса добычи и обслуживания, а также способствует охране окружающей среды. Кустовое размещение скважин Кустовое размещение — концентрация устьев нескольких скважин на небольших площадках земной поверхности (в кустах). Кустовое размещение эксплуатационных газовых скважин позволяет значительно снизить металлоемкость и стоимость систем сбора газа и платы за использование земель под строительство скважин, предотвратить значительный ущерб, наносимый при этом поверхностным участкам, особенно в тундре и зонах многолетней мерзлоты Крайнего Севера.

Первое кустовое размещение газовых скважин в России было реализовано на Медвежьем месторождении. В кусте располагалось 2–3 вертикальные скважины с расстоянием между устьями до 70 м и между забоями до 70–150 м. Современная техника строительства скважин позволяет за счет наклонно-направленного бурения создавать мощные по производительности кусты скважин (20–30 шт.), совмещая их на одной площадке с установками комплексной подготовки газа. Тампонажный материал Тампонажный материал – это состав, при гидратации образующий взвесь, способную превратиться в водонепроницаемый твердый камень. Используется при цементировании буровых скважин в процессе их ликвидации. Образуемый после застывания раствора тампонажный камень заполняет пространство между стенками скважины и обсадной колонной, изолирует и разобщает горизонты добычи ресурсов с проницаемыми пластами грунта. Не допускает распространения нефти, газа или воды под действием пластового давления. Фиксирует введенную в скважину обсадную трубу в грунте и защищает ее от коррозии. Тампонажные материалы применяют для крепления скважин, под которым понимается цикл работ по разобщению горизонтов, связанных со спуском обсадных колонн и последующим их цементированием. Кроме того эти материалы используют для изоляции зон осложнений в процессе бурения, для установки разделительных мостов при испытании объектов на продуктивность и для других целей.

Тампонажные материалы используют прежде всего для заполнения заколонного пространства скважин и изоляции всех проницаемых пород друг от друга; предотвращения перетока жидкости (газа) из одного пласта в другой или в атмосферу по заколонному пространству; для закупорки трещин, каверн и других каналов, по которым может поглощаться промывочная жидкость; для защиты наружной поверхности обсадных колонн от коррозии пластовыми водами (газами); для придания большей устойчивости обсадным колоннам; для создания постоянной или временной перемычки в стволе скважины (цементный мост) и других целей. Талевая система Талевая система буровых установок - полиспастный механизм, предназначенный для выполнения спуско-подъемных операций. Она включает в себя кронблок, талевый блок и крюк или крюкоблок. [6]

Талевая система буровых установок служит для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка, на котором подвешивается колонна, а также для уменьшения силы натяжения струн и конца каната, навиваемого на барабан лебедки, за счет увеличения скорости его движения. Лопастные долота По числу лопастей лопастные долота разделяются на двухлопастные долота (типа 2Л) и трехлопастные (типа ЗЛ). В верхней части долота имеется муфта с присоединительной резьбой и двумя или тремя лопастями, расположенными по отношению друг к другу под углом соответственно 180° и 120°. Двухлопастные долота изготовляются цельноковаными, а трехлопастные— сварными. Штампованные лопасти у трехлопастных долот приваривают к цельнокованым корпусам по всему контуру касания. Шарошечные долота Шарошечные долота успешно применяются при вращательном бурении пород самых разнообразных физико-механических свойств с промывкой забоя любой промывочной жидкостью.и с продувкой забоя воздухом. Созданы конструкции шарошечных долот с одной, двумя, тремя, четырьмя и даже с шестью шарошками. Однако наиболее распространены трехшарошечные долота, некоторые типы которых приведены на рис. 23. Из шарошечных долот других типов в настоящее время применяют од-ношарошечные Алмазные долота Алмазные долота применяются при бурении неабразивных и малоабразивных пород средней твердости и твердых, а также при бурении нижних интервалов глубоких скважин, где их высокая стоимость компенсируется долговечностью и, следовательно, снижением затрат времени на спуско-подъемные операции. В СССР выпускаются алмазные долота двух типов: спиральные— для турбинного бурения (рис. 30, а) и радиальные — для роторного бурения Твердосплавные долота Наряду с долотами, армированными естественными алмазами, при бурении глубоких скважин в последние годы получили применение долота, армированные сверхтвердыми сплавами, Конструкция скважины Конструкция скважины - это совокупность элементов крепи горной выработки с поперечными размерами, несоизмеримо малыми по сравнению с ее глубиной и протяженностью, обеспечивающая при современном техническом и технологическом вооружении безаварийное, с учетом охраны недр, экономичное строительство герметичного пространственно устойчивого канала между флюидонасыщенными пластами и остальной частью вскрытого геологического разреза, а также дневной поверхностью, эксплуатирующегося в заданных режимах и времени в зависимости от назначения: изучение геологического разреза, разведка и оценка газонефтеносности отложений, добыча продукции, поддержание пластовых давлений, наблюдение за режимом эксплуатации месторождения и др. В газонефтяной отрасли нет также единого методического подхода к оценке качества проектирования и строительства скважин, в том числе их конструкции.

Гнвп ГНВП (газонефтеводопроявления) представляют собой проникновение одновременно нефтяного флюида и газа через колонны внутрь скважины или во внешнее заколонное пространство. ГНВП является достаточно серьёзным типом проблем, которые могут возникать при бурении и требующий немедленного устранения. Наиболее вероятное возникновение газоводонефтепроявления при высоких пластовых давления вследствие значительного заглубления забоя, а также при недостаточной квалификации бурильщиков или ремонтников. Параметры режима бурения Режим бурения скважин определяют исходя из механических свойств горных пород и технической вооруженности бурового предприятия. В настоящее время наиболее распространено проектирование технологических процессов в соответствии с максимальной механической скоростью при эффективном объемном разрушении горных пород. [1] Режим бурения скважины - это совокупность факторов, влияющих на показатели бурения, задаваемые, поддерживаемые и регулируемые в процессе углубления забоя. [2] Способ и режим бурения скважины выбирают с учетом проектных параметров скважины, геолого-технических условий проводки и обеспечения высоких технико-экономических показателей бурения. [3] Основными параметрами режима бурения скважин являются: вес инструмента, осевая нагрузка на забой скважин, крутящий момент на роторе буровой установки, частота вращения ротора, давление бурового раствора на выкиде насоса, расход бурового раствора, дифференциальный расход бурового раствора, уровень бурового раствора в приемных емкостях, подача бурового инструмента, К вспомогательным параметрам, характеризующим режим свинчивания бурильных и обсадных труб, относится крутящий момент на механическом ключе. 29Расчет бурильной колонны для нулевого сечения ведется на выносливость, так как в нем возможно возникновение знакопеременных напряжений и динамических нагрузок в результате действия инерционных сил. [1] Расчет бурильной колонны включает определение длин, весов и групп прочности стали бурильных труб, которые могут быть использованы при бурении, отборе керна и других операциях. [2] Расчет бурильной колонны на прочность проводится в зависимости от способа бурения и состояния ствола на все виды деформаций в соответствии с требованиями инструкции по расчету бурильных колонн. [3] Расчет бурильных колонн на статическую прочность сводится к определению допустимых глубин спуска ее отдельных секций, состоящих из бурильных труб одинакового наружного диаметра и толщины стенки и изготовленных из материала одной группы прочности. [4] Расчет бурильной колонны на выносливость сводится к определению переменных напряжений изгиба и запаса прочности по ним в сечениях колонны непосредственно над компоновкой ее низа (КНБК) и на границах расчетных секций. [5] Расчет бурильной колонны на прочность проводится в зависимости от способа бурения и состояния ствола на все виды деформаций в соответствии с требованиями, установленными Госгортехнадзором России. [6] Расчет бурильной колонны на статическую нагрузку по методике объединения Ставропольнефтегаз проводится в соответствии с указаниями ВНИИБТ [2], а расчет нижней компоновки на усталость металла труб - согласно инструктивных указаний объединения Ставропольнефтегаз. Указания не заменяют инструкции, а лишь регламентируют отдельные положения ее, уточняют и приближают к конкретным условиям. [7] Выбор буровых установок Выбор буровой установки в рамках рабочего проекта на строительство скважины должен производиться с таким расчетом, чтобы сумма статических и динамических нагрузок при спуске (подъеме) наиболее тяжелых бурильных или обсадных колонн, а также при ликвидации аварий (прихватов) не превышала величину параметра Допускаемая нагрузка на крюке выбранной буровой установки. Как правило, нагрузка на крюке от максимальной расчетной массы бурильной колонны и наибольшей расчетной массы обсадных колонн не должна превышать соответственно 0 6 и 0 9 Допускаемой нагрузки на крюке. Выбор должен производиться по большей из указанных нагрузок. [1] Выбор буровых установок по транспортабельности необходимо производить с учетом рельефа местности, горно-геологических условий, глубины скважин, категории горных пород по бу-римости, способа разрушения пород, возможных скоростей бурения, расстояния между скважинами, состояния ремонтной службы, амортизационных расходов, охраны окружающей среды и недр, чтобы обеспечить высокую экономическую эффективность поисков и разведки твердых полезных ископаемых. [2] Выбор буровых установок производят с учетом горно-геологических условий бурения скважин и проектной конструкции. Шарошечное долото Шарошечное долото представляет сложный механизм. В процессе его изготовления обеспечивается выполнение 414 размеров. Размерные цепи долот состоят из 224 звеньев, геометрически связанных линейными и угловыми размерами, выполняемыми по различным системам допусков и посадок. В зависимости от размеров долото изготовляют секционным или цель-нокорпусным. [1] Шарошечное долото представляет собой дробящий инструмент, имеющий более высокую стойко зть породорааружающих элементов по сравнению с режущим инст зументом. [2] Шарошечное долото представляет собой жесткую неразъемную конструкцию, состоящую из сваренных между собой секций (лап), на цапфах которых с помощью подшипников качения или скольжения смонтированы шарошки. При вращении долота шарошки перекатываются по забою, совершая сложное вращательное движение. Зубья шарошек наносят удары по забою и производят (в зависимости от формы шарошек и положения их осей относительно оси долота) или дробление породы, или дробление со скалыванием. [4] Шарошечное долото состоит из шарошек конической формы, которые вращаются вокруг собственной оси и оси долота. Крепление скважин Крепление скважин является важной частью работы при углублении ствола конструкции. Данный этап работы включает в себя спуск обсадной колонны и дальнейшее ее цементирование. Это позволит избежать обрушения скважины, сохранить ее для дальнейшего использования без проблем и неполадок. 33 Цикл строительства скважины представляет собой комплекс работ, включающий строительство наземных сооружений, монтаж бурового оборудования, бурение скважины, ее крепление и испытание вскрытых пластов на продуктивность. Испытание скважины является заключительным этапом в цикле строительства. От качества выполнения работ по испытанию, от их результативности во многом зависит выполнение планов прироста запасов и, как следствие, возможность увеличения объемов добычи нефти и газа. 34 АВПД давление, действующее на флюиды (воду, нефть, газ),содержащиеся в поровом пространстве породы, величина корого отличается от нормального(гидростатического). Пластовые давления, превышающие гидростатическое, т.e. давление столба преснойводы (плотностью 103 кг/м3), по высоте равного глубине пласта в точке замера, называют аномальновысокими (АВПД), АНПД меньше гидростатического - аномально низкими (АНПД). A. п. д. существует визолированных системах. Пo вопросу o генезисе A. п. д. нет единого мнения. Oсн. причинами образования A.п. д. считают уплотнение глинистых пород, процессы осмоса, катагенетич. преобразования пород исодержащегося в них органич. вещества, процессы тектогенеза и геотермич. условия земных недр. Kаждый изэтих факторов может преобладать в зависимости от геол. строения и истории развития региона. Oднако, помнению нек-рых исследователей, важнейшим, по-видимому, является температурный фактор, т.к. коэфф.теплового расширения разл. флюидов, заключённых в изолированном объёме пород, значительно больше,чем y минеральных компонентов г. п. Классификация скважин Скважины, которые бурятся с целью региональных исследований, поисков, разведки и разработки нефтяных месторождений, подразделяются на следующие категории: · опорные · параметрические · поисковые · разведочные · эксплуатационные Опорные скважины предназначены для оценки прогнозных запасов нефти и газа на малоисследованных крупных месторождениях. Параметрические скважины предназначены для изучения глубинного строения и сравнительной оценки перспектив нефтегазоности возможных зон нефтегазонакопления, т.е. в результате бурения параметрических скважин могут быть уточнены прогнозные запасы нефти и газа. Поисковые скважины проектируются по данным параметрического бурения и геофизических работ для выяснения наличия или отсутствия залежей нефти и газа на новых площадях и выявления новых залежей на разрабатываемых месторождениях. Разведочные скважины бурятся на площадях после выявления при поисковом бурении их нефтегазоносности. При бурении разведочных скважин предусматривается отбор керна в пределах продуктивных горизонтов, проведение промыслово-геофизических исследований, опробование горизонтов, включая пробную эксплуатацию. Продуктивные разведочные скважины на месторождениях, вводимых в разработку, передаются в фонд эксплуатационных. Эксплуатационные скважины предназначены для извлечения нефти и газа из разрабатываемой залежи; · нагнетательные скважины - для закачки в продуктивный пласт воды, газа или воздуха; · оценочные – для оценки коллекторов продуктивных горизонтов; · наблюдательные и пьезометрические скважины – для систематического наблюдения за изменением давления, водонефтяного контакта в процессе эксплуатации залежи. Специальные скважины предназначены для сброса промысловых вод, ликвидации открытых фонтанов нефти и газа, подготовки структур для подземных газохранилищ. Способы бурения

Свойства буровых растворов Свойства и их регулирование Эффективность применения буровых растворов зависит от их свойств, к которым относятся плотность, вязкость, водоотдача, статическое напряжение сдвига, структурная однородность, содержание газов, песка; тиксотропия, содержание ионов Na, K, Mg. Водоотдача бурового раствора характеризуется объёмом фильтрата (от 2 до 10 см³), отделившегося от раствора через стандартную фильтровальную поверхность при перепаде давления ~ 100 кПа в течение 30 мин. Толщина осадка на фильтре (фильтрационная корка), которая образуется при определении водоотдачи, изменяется в пределах 1-5 мм. Содержание твердой фазы в буровом растворе характеризует концентрацию глины (3-15 %) и утяжелителя (20-60 %). Для обеспечения эффективности бурения (в зависимости от конкретных геолого-технических условий) свойства бурового раствора регулируют изменением соотношения содержания дисперсной фазы и дисперсионной среды и введением в них специальных материалов и химических реагентов. Для предупреждения водонефтегазопроявлений при аномально высоких пластовых давлениях увеличивают плотность бурового раствора путём введения специальных утяжелителей (например, мелом до 1500 кг/м³, баритом и гематитом до 2500 кг/м³ и более) или уменьшают её до 1000 кг/м³ за счет аэрации бурового раствора или добавления к нему пенообразователей (сульфанола, лигносульфоната). Содержание твердой фазы бурового раствора регулируется трехступенчатой системой очистки на вибрационных ситах; газообразные агенты отделяют в дегазаторе. Кроме того, для регулирования содержания твердой фазы в раствор вводят селективные флокулянты. Особый класс реагентов применяют при регулировании свойств растворов на углеводородной основе. К ним относятся эмульгаторы (мыла жирных кислот, эмультал и другие), гидрофобизаторы (сульфанол, четвертичные амины, кремнийорганические соединения), понизитель фильтрации (органогуматы). Готовят буровые растворы непосредственно перед бурением и в его процессе. 45 ОСНОВЫ РАЗРАБОТКИ НЕОБХОДИМОЙ ДОКУМЕНТАЦИИ НА СТРОИТЕЛЬСТВО СКВАЖИН Скважины по добыче нефти и газа представляют собой довольно сложные конструкции. Их постройка происходит при сложных геологических и климатических условиях, да и стоимость работ довольно велика. Поэтому для четкой организации такого дела необходима документация на строительство скважин. Основные моменты Основанием для разрабатывания проектных и сметных бумаг служит руководящие бумаги и доскональный анализ геологических и географических условий местности, в которой будет проводиться сооружение. Для этого научно исследовательскими институтами осуществляется подготовка и коррекция всех инструктивных и методических материалов. Специалисты институтов создают специальные схемы на каждый этап постройки. Проект является основным планом по выполнению всех видов работ. ЗАБОЙНЫЕ ДВИГАТЕЛИ При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели, преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые – винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров. 49 Обсадные колонны Обсадная колонна - это свинченные друг с другом и опущенные в ствол обсадные трубы с целью изоляции слагающих ствол горных пород. Различают первую обсадную колонну - кондуктор, последнюю обсадную колонну - эксплуатационную колонну, в том числе хвостовик, промежуточные обсадные колонны, в том числе летучки (лайнеры). Обсадные колонны предназначены для изоляции стенок скважин от рабочего пространства ствола в процессе бурения и эксплуатации и обеспечивают требуемую прочность и герметичность при воздействии на них внутренних и внешних воздействий в первую очередь давления. Для создания необходимой изоляции кольцевого пространства, остающегося между обсадными колоннами, оно заливается жидким цементным раствором, твердеющим через определенное время. Обсадные колонны по назначению подразделяются следующим образом. 50 КОНСЕРВАЦИЯ И ЛИКВИДАЦИЯ СКВАЖИН Вооружение долот Тип вооружения долота Каждая серия разделена на 4 типа в зависимости от твердости разбуриваемых пород. Тип 1 - для бурения мягких пород в пределах серии; Тип 2 – для бурения средних пород; Тип 3 – для бурения твердых пород; тип 4 —для бурения крепких пород Режим бурения Режим бурения характеризуется следующими параметрами: осевой нагрузкой на долото; частотой вращения долота; расходом промывочной жидкости и ее качеством; временем пребывания долота на забое. 62 Классификация тампонажных материалов

В зависимости от вида вяжущего материала тампонажные материалы делятся на: 1) тампонажный цемент на основе портландцемента; 2) тампонажный цемент на основе доменных шлаков; 3) тампонажный цемент на основе известково-песчаных смесей; 4) прочие тампонажные цементы (белиловые и др.). При цементировании скважин применяют только два первых вида - тампонажные цементы на основе портландцемента и доменных шлаков. К цементным растворам предъявляют следующие основные требования: подвижность раствора должна быть такой, чтобы его можно было закачивать в скважину насосами, и она должна сохраняться от момента приготовления раствора (затворения) до окончания процесса продавливания; структурообразование раствора, т. е. загустевание и схватывание после продавливания его за обсадную колонну, должно проходить быстро; цементный раствор на стадиях загустевания и схватывания и сформировавшийся камень должны быть непроницаемы для воды, нефти и газа; цементный камень, образующийся из цементного раствора, должен быть коррозионно- и температуроустойчивым, а его контакты с колонной и стенками скважины не должны нарушаться под действием нагрузок и перепадов давления, возникающих в обсадной колонне при различных технологических операциях. В зависимости от добавок тампонажные цементы и их растворы подразделяют на: песчаные, волокнистые, гельцементные, пуццолановые, сульфатостойкие, расширяющиеся, облегченные с низким показателем фильтрации, водоэмульсионные, нефте-цементные и др. В настоящее время номенклатура тампонажных цементов на основе портландцемента и шлака содержит: 1) тампонажные портландцементы для "холодных" и "горячих" скважин ("холодный" цемент - для скважин с температурой до 500С, "горячий" - для температур до 1000С, плотность раствора 1,88 г/см3);

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-21; просмотров: 1749; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.235.144 (0.088 с.) |

Основными являются геологические и технические причины искривления. Геологические причины:

Основными являются геологические и технические причины искривления. Геологические причины: КУСТОВОЕ БУРЕНИЕ (а. multiple drilling; н. Buschbohren, Bьschelbohren, Nestbohren; ф. forage multiple; и. perforacion dirigida de algunos pozos de un punto соmun) — сооружение скважин (в основном наклонно направленных), устья которых группируются на близком расстоянии друг от друга на общей ограниченной площадке (основании). Применяется при разработке месторождений под застроенными участками, при разработке нефтяных и газовых месторождений в определённых климатических условиях (например, в зимний период, когда наблюдается большой снеговой покров, или весной во время распутицы и значительных паводков), на территории с сильно пересечённым рельефомместности или в пределах акваторий.

КУСТОВОЕ БУРЕНИЕ (а. multiple drilling; н. Buschbohren, Bьschelbohren, Nestbohren; ф. forage multiple; и. perforacion dirigida de algunos pozos de un punto соmun) — сооружение скважин (в основном наклонно направленных), устья которых группируются на близком расстоянии друг от друга на общей ограниченной площадке (основании). Применяется при разработке месторождений под застроенными участками, при разработке нефтяных и газовых месторождений в определённых климатических условиях (например, в зимний период, когда наблюдается большой снеговой покров, или весной во время распутицы и значительных паводков), на территории с сильно пересечённым рельефомместности или в пределах акваторий.