Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Последовательность включения частей и механизмов оборудованияСтр 1 из 2Следующая ⇒

Техника полуавтоматической сварки проста. Первоначально сварщик, зная толщину свариваемых деталей и диаметр проволоки, задает величину сварочного тока. Затем он направляет сопло горелки в зону предполагаемой сварки (расстояние до изделия должно быть 10–20 мм) и указательным пальцем нажимает на клавишу микропереключателя. Включается система управления, которая подает напряжение на сварочную проволоку, открывает подачу защитного газа и включает подающий механизм. Электродная проволока, уже находящаяся под напряжением, касается изделия; происходит электроискровой разряд, который затем переходит в дугу. При наложении первого шва обычно требуется отрегулировать скорость подачи проволоки и добиться устойчивого горения дуги. Формируя шов, сварщик совершает колебательные движения горелкой; для окончания сварки ему достаточно просто отпустить клавишу микропереключателя. При пуске сварочного аппарата схема управления должна обеспечивать такую последовательность включения частей и механизмов оборудования: 1) подачу защитного газа предварительную продувку системы подачи газа ( 2) включение источника питания дуги ( 3) подачу электродной проволоки ( 4) возбуждение дуги ( 5) перемещение аппарата со скоростью сварки ( тоесть:

При окончании сварки последовательность выключения механизмов должна обеспечивать заварку кратера и защиту остывающего шва:

Требования к механизму подачи электродной проволоки На систему управления МПП накладываются несколько требований, впоследствии определяющих качество швов свариваемых деталей. А именно: 1. Плавная регулировка скорости вращения вала и независимость скорости от механического момента на валу двигателя. Автоматы с постоянной скоростью подачи электродной проволоки работают по схеме, предложенной в 1942 г. В. И. Дятловым (Институт электросварки им. Е. О. Патона). Электродвигатель, обеспечивающий через редуктор и подающие ролики подачу электродной проволоки, питается непосредственно от источника питания. Поэтому скорость вращения электродвигателя будет постоянна независимо от длины (а, следовательно, и напряжения) дуги. Саморегулирование осуществляется следующим образом. Если в процессе сварки длина дуги уменьшится (например, из-за неровностей на поверхности свариваемых кромок), то напряжение дуги понизится. Так как внешняя характеристика источника питания дуги полого падающая, то уменьшение напряжения приведет к возрастанию сварочного тока и тем самым к увеличению скорости плавления электродной проволоки (скорость плавления проволоки почти пропорциональна величине сварочного тока). Повышение скорости плавления проволоки при постоянной скорости ее подачи приведет к удлинению дуги, т. е. к восстановлению нормально установленного режима сварки. Если же длина дуги увеличится, то напряжение тока возрастет, и в соответствии с внешней характеристикой источника тока величина сварочного тока понизится. Следовательно, скорость плавления электродной проволоки уменьшится, что при постоянной скорости ее подачи приведет к сокращению дугового промежутка. Процесс саморегулирования осуществляется нормально при питании дуги постоянным током. При переменном токе для устойчивой работы автомата колебания напряжения в сети не должны превышать 6... 8%. Большинство применяемых в сварочном производстве автоматов работает по принципу постоянства скорости подачи электродной проволоки.

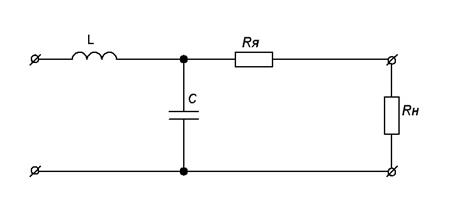

Также постоянство скорости существенно в случаях, когда через ролики редуктора проходит проволока, имеющая загрязнения или коррозийный налёт. Без требования постоянства скорости, этот факт вёл бы к увеличению механического момента на валу двигателя и, следовательно, уменьшения скорости вращения вала двигателя, что в свою очередь вело бы к увеличению длины столба дуги с последующим её обрывом. Но мы знаем, исходя из эквивалентной схемы замещения (рисунок 2.5). Что, увеличивая механический момент и сохраняя скорость на постоянном уровне, мы автоматически увеличиваем ток в якорной обмотке. Из этого следует второе требование к системе управления МПП.

Рисунок 2.5 - Схема замещения двигателя постоянного тока.

2. При достижении максимального механического момента (M max) питание двигателя должно быть прекращено. В данном случае под максимальным механическим моментом подразумевается момент на валу двигателя, при дальнейшем увеличении которого ток якоря превысит максимально допустимый ток двигателя. В нашем случае этот ток равен 10,5А. Т.е. проще говоря, мы ограничиваем ток в якорной обмотке.

Необходимо также следить за точным соответствием диаметров отверстия в направляющем спиральном канале горелки, токоподводящего мундштука и применяемой электродной проволоки. Следует контролировать состояние сопла и мундштука, т. к. в процессе работы на них налипают мелкие брызги металла, которые, однако, достаточно легко удаляются. Для облегчения снятия налипших частиц существуют специальные жидкости в аэрозольных баллончиках. В процессе полуавтоматической сварки очень важно обеспечить равномерную подачу проволоки. Неправильно выбранное усилие прижатия проволоки, изношенный токоподводящий мундштук, передавленный или сильно изогнутый направляющий спиральный канал, грязная или мятая электродная проволока, изношенные или грязные ролики подающего механизма — все эти ошибки могут являться причиной повышенного разбрызгивания металла, нестабильного качества шва и, как следствие, снижают производительность сварочной операции в целом.

|

||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 1068; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.89.85 (0.006 с.) |

);

); );

); );

); ,

,  );

); ),

), .

.