Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механизмы подачи электродной проволоки сварочных автоматов и полуавтоматов

В состав сварочной головки входят: механизм правки и подачи сварочной проволоки, мундштук, токоподводяший наконечник и устройство для защиты зоны горения дуги. Подача электродной проволоки в автоматах и полуавтоматах дуговой сварки осуществляется протягиванием (проталкиванием) её между вращающимися роликами, прижатыми к проволоке. Существуют механизмы со ступенчатым и плавным регулированием скорости подачи. В первом случае редуктор снабжен набором сменных шестерен, а во втором в качестве двигателя используется электродвигатель постоянного тока регулируемым числом оборотов. Скорость подачи электродной проволоки может быть рассчитана по заданной силе сварочного тока. Силу сварочного тока Iсв следует скорректировать с учетом продолжительности включения аппарата при сварке, ориентируясь на значения кратковременного тока:

где ПВ% - продолжительность включения аппарата при сварке [], определяется по режиму работы сопряженного с аппаратом источника питания дуги. По вычисленному значению Iкр выбирается ближайшее большее из стандартного ряда ГОСТ 18130: Iсв ϵ (200, 315,400, 500, 630) А.

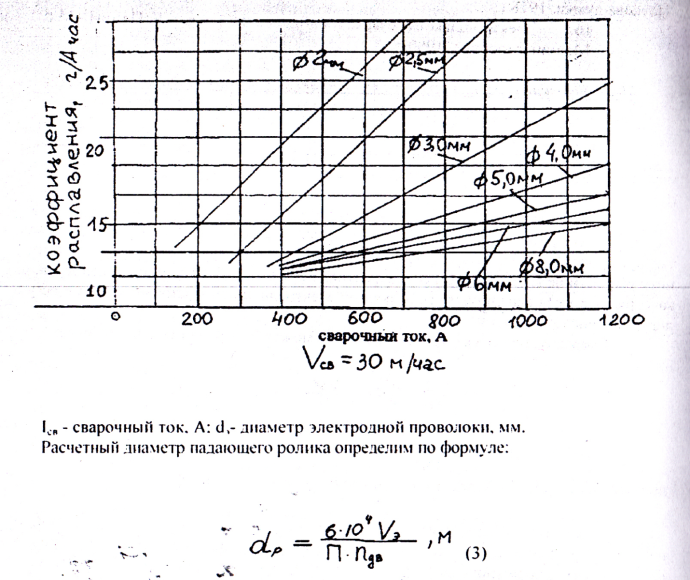

При заданном диаметре проволоки, и силе сварочного тока (Iсв, А) способе сварки (в защитном газе, под флюсом и пр.- определяет коэффициент расплавления электрода; αр, г/(А·ч)) скорость ее подачи (Vэ, м\ч) вычисляется по выражению:

где γ – плотность материала электродной проволоки, г/см3.

Рисунок 1. График для определения αр

Коэффициенты расплавления электрода можно определить по справочным данным []. Скорость подачи электрода можно определить также по графикам [] (см. рис.1). Приняв вычисленное значение Vэ за max значение следует найти ее min величину с учетом коэффициента регулирования Kэ = 5…8:

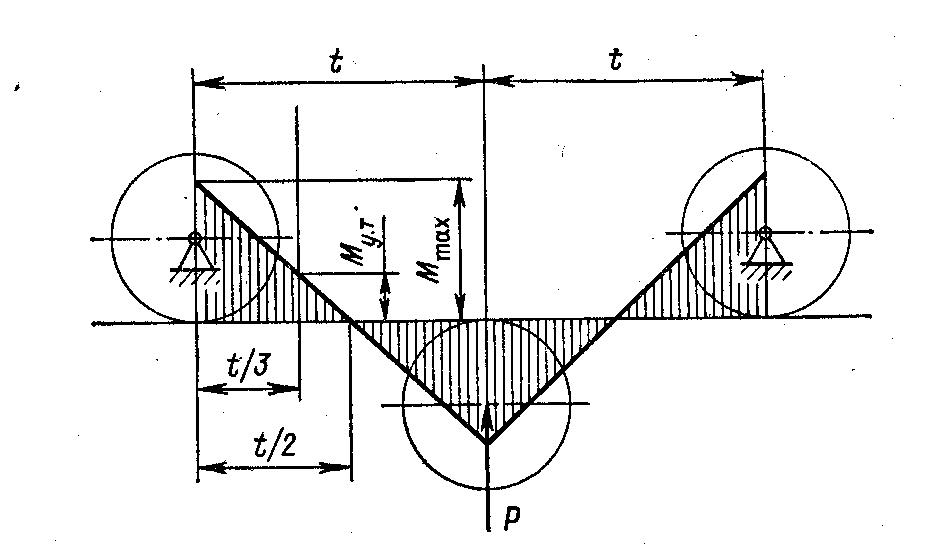

Расчет правильного механизма. Правильные механизмы используются, как правило, в сварочных (наплавочных) автоматах дуговой сварки под флюсами. Правильный механизм предназначен для исправления кривизны проволоки диаметром от 3 мм и выше путем перегиба ее между роликами и создания пластических деформаций обратных начальным значениям (рис. 2) [3].

Рисунок 2. Схематизация изгибающего момента в проволоке при прохождении 3-х роликового правильного механизма. Mут – изгибающий момент соответствующий достижению в крайних волокнах металла проволоки предела текучести - σт

Мощность, затрачиваемая на правку, складывается из мощности на преодоление сил трения в правильных роликах и на пластическую деформацию проволоки. Мощность пластической деформации равна:

где – M кр – крутящий момент на ролике, Н·см; v – скорость подачи проволоки, см/с;

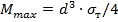

где D –диаметр правильных роликов, мм; Е =2.1·106 ГПа – модуль упругости стали; J – момент инерции проволоки при изгибе, мм4; Mmax – максимальный изгибающий момент в проволоке для достижения пластической деформации при ее изгибе (рис.2) равен:

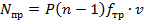

где Мощность сил трения в роликах (Nпр, Вт) равна:

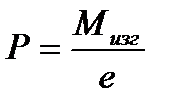

где n- число правильных роликов; P – усилие на правильном ролике, Н; Усилие на изгибающем ролике определим по формуле:

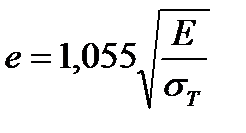

где e – шаг роликов, мм. Основными параметрами правильного механизма являются шаг, диаметр роликов и их количество. Количество роликов зависит от числа перегибов проволоки. Как ранее было сказано качественная правка достигается при двукратном перегибе. Тогда число роликов |4|: n = n(+2), где п - число перегибов Шаг роликов определим по формуле

где Е – модуль упругости, кг/см4. Окружная сила на подающем ролике равна

где dр - диаметр падающего ролика Окружная сила на ролике приравнивается или берется больше силы сопротивления движению проволоки. Тогда задаваясь коэффициентом сцепления роликов с проволокой fс равным 0.2, определим силу прижатия ролика к проволоке Q: Q = F/ fс (10) С учетом (10) ведется расчет упругого элемента (подающего механизма) роликового устройства.

Расчет и кoнcтpуиpoвание роликового устройства. Наиболее ответственной частью механизма подачи проволоки является роликовое устройство. Используют механизмы, состоящие из одной или двух пар падающих роликов. Тип механизма определяется видом подаваемой проволоки и материалом: сплошного сечения или порошковая; стальная или алюминиевая. Основными параметрами механизма являются усилие прижатие роликов к проволоке, жесткость упругого элемента, диаметр роликов и форма их рабочих поверхностей, контактирующих с проволокой.

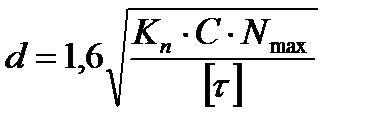

Расчетный диаметр падающего ролика определим по формуле:

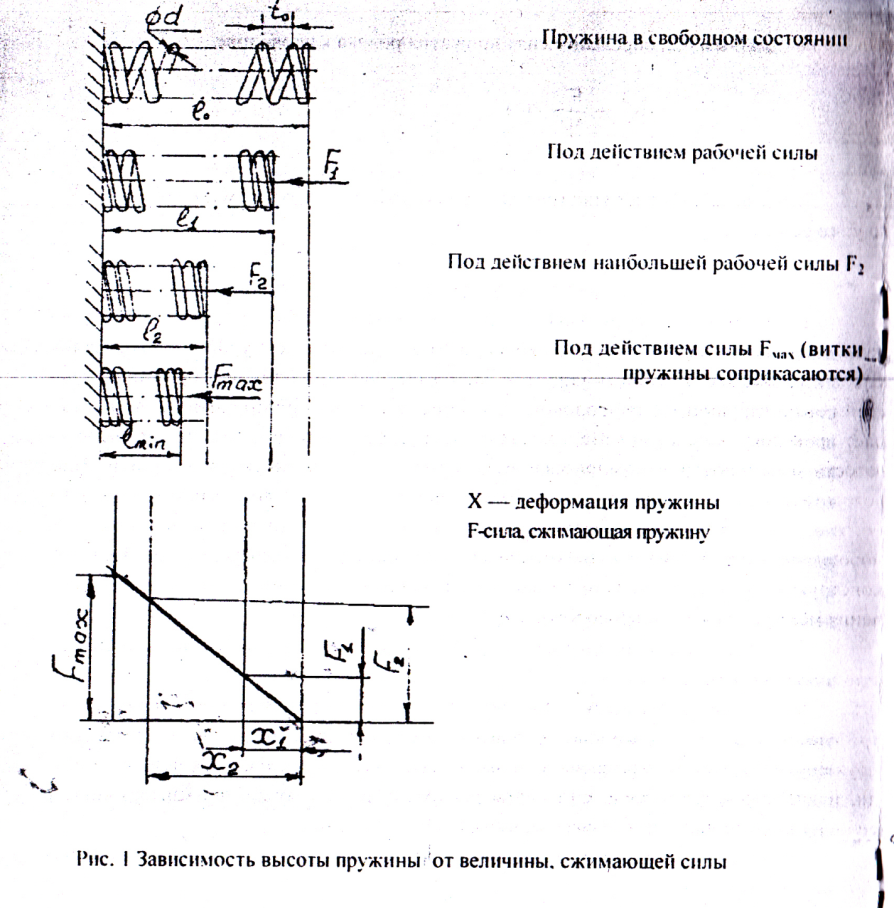

В современных сварочных аппаратах и полуавтоматов диаметр падающих роликов принят равным 40 мм. [4] Форма рабочей поверхности падающего ролика может быть гладкой цилиндрической, цилиндрической с канавкой, цилиндрической с насечкой, цилиндрической с канавкой и насечкой, шестеренчатой, обрезиненной. Выбор той или иной рабочей поверхности ролика зависит от диаметра проволоки её вида сопротивления движению. Роликовое устройство является наиболее ответственной частью механизма подачи. Основными параметрами роликового устройства являются: усилия прижатия роликов к проволоке, жесткость упругого элемента, диаметр роликов, форма поверхностей контактирующих с проволокой. Усиление, с которым роликовый механизм подает проволоку, зависит от материала, конструкции фрикционного сочленения, шероховатости поверхности и компоновки механизма. С возрастанием сжимающей силы возрастает усилие подачи, однако сжимающая сила не может возрастать беспредельно, т. к. это приводит к деформации проволоки вплоть до ее сплющивания (особенно порошковой проволоки) и к значительным потерям мощности в редукторе. Поэтому конструкция механизма подачи должна обеспечивать повышенный коэффициент сцепления между роликами и проволокой [4]. Расчет прижимного устройства. Упругий элемент роликового устройства представляет собой, как правило, витую цилиндрическую пружину. Пружины разделяются в зависимости от вида нагружения и выносливости на три класса (1. 2, 3). Каждый класс в зависимости от максимальной силы, нагружающей пружину, разделяется на разряды, которые в свою очередь различаются по маркам стали, и диаметром проволоки. Стандарты регламентируют размеры витков пружины и силовые характеристики ее I зависимости от класса и разряда. Размеры пружин сжатия определяются в соответствии с конструкцией роликового устройства. Пружины изготавливаются из круглой холоднотянутой проволоки по ГОСТ 938-75. ГОСТ 14963-78 из сталей с содержанием углерода 0.50-0.85%. На рис. 3 показана пружина высотой в свободном состоянии, средний диаметр пружины Д. Для обеспечения продольной устойчивости (2.5-3) Д. При большей высоте применяют направляющие стержни или гильзы.

Рисунок 3. Схема работы пружины при сжатии.

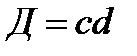

Пружины рассчитывают по напряжениям кручения sт. которое для пружин с проволокой круглого сечения определяют по зависимости |2].

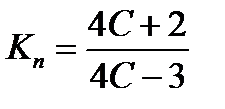

где d - диаметр проволоки, мм: F2 - наибольшая рабочая сила, действующая на пружину. Н:- индекс пружины: d - средний диаметр пружины, мм: К„- коэффициент, учитывающий кривизну витков. Величину индекса пружины выбирают в зависимости от диаметра проволоки |2|:

Увеличение индекса пружины приводит к увеличению податливости. При проектировании определяют диаметр проволоки:

где [τ] = (0,3-0,4) δв – допускаемые касательные напряжения кручения, МПа. Полученный результат округляют в сторону увеличения до диаметра по стандарту (табл. 1 и 2)

Таблица 1

Таблица 2

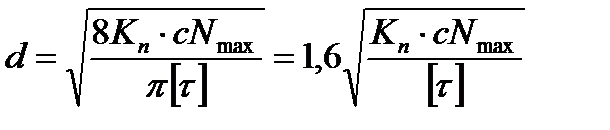

Диаметр пружины определяется по формуле:

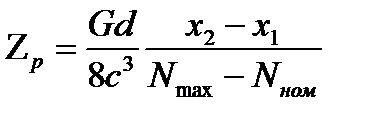

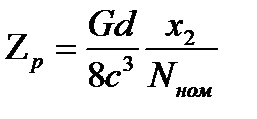

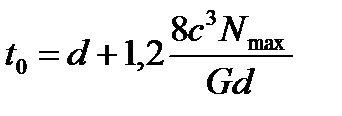

Число рабочих витков пружины определяют из условия, что при возрастании рабочей силы от нуля до Nном деформация пружины должна составлять х2 [2].

где G – модуль упругости материала пружины при сдвиге. Для стали G = 8 ·104 МПа. Если сила на пружине изменяется от N0 до Nmax, а деформация пружины должна изменяться от х до х2, то число рабочих витков определяют по зависимости [2]

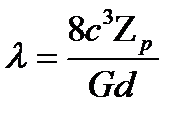

Податливость пружины

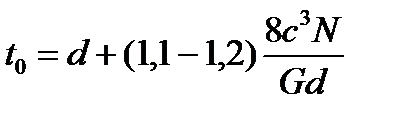

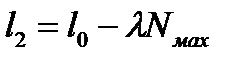

В пружинах сжатия имеются опорные витки с каждого края. плоские опорные поверхности их шлифуются. При определении деформации опорные витки не учитываются. Шаг пружины (рис. I) в недогруженном состоянии получают из условия, что при соприкосновении витков пружины напряжения в них равны (1.2 -1.2)[т]

При расчете пружины роликового устройства принимаем величину номинальной рабочей силы равной силе прижатия ролика к проволоке. Исходя из применяющихся в большинстве сварочных автоматах полуавтоматов конструкции роликовых устройств средний диаметр пружины назначается равным Д = 15-20 мм. Затем задаемся индексом пружины С= 10 и определяем коэффициент К, учитывающий кривизну витков и диаметр проволоки. Определяем диаметр проволоки:

где [т] = 0.46в допускаемое напряжение кручения.

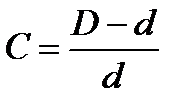

По ряду номинальных диаметров по табл. 1 и 2 выбираем ближайший больший. Уточняем индекс пружины С:

Материал пружины выбирается по табл. 3

Число рабочих витков определяем из условия, что сила на пружине должна изменятся от начальной установочной до максимальной N4av Величину выбирают в зависимости от назначения пружины в процентах от FMax. Пружины сжатия навивают открытой навивкой с просветом между витками на 10 — 20% больше упругих расчетных осевых перемещений каждого витка при максимальных рабочих нагрузках. (См. ГОСТ 13764 - 86 ГОСТ 13776 - 86 на винтовые цилиндрические пружины сжатия и растяжения).

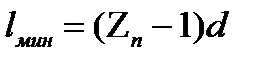

Характер нагрузки примем средний, т.е. умеренные колебания нагрузки. Максимальная кратковременная нагрузка до 150% от номинальной и пытана колебаниями диаметра электродной проволоки и другими дефектами её поверхности. Полное число витков с учетом опорных витков Zn = Zp+(1,5-2) (21) Высота пружины при максимальной деформации (витки соприкасаются)

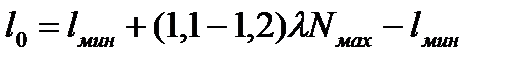

Податливость пружины (см. выражение (18)). Высота пружины в свободном состоянии

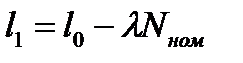

Высота пружины при силе

Высота пружины при силе

Шаг пружины в свободном состоянии

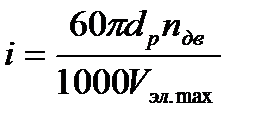

Расчет привода подающего механизма. При проектировании приводов механизмов подачи электродной проволоки следует выдерживать следующие требования ГОСТ IEC 60974-5-2014 и ГОСТ 18130: - длина шланга подающего механизма в зависимости от диаметра проволоки; - количество (nп) в зависимости от вида проволоки и диаметр подающих роликов (dр, мм); - рекомендуемые усилия проталкивания проволоки (Fпр, Н) в зависимости от диаметра проволоки; - способ регулирования подачи проволоки (плавный, ступенчатый). Параметры механической системы привода роликов определяются передаточным отношением i= nдв/ nр, которое может с параметрами механизма соотношением:

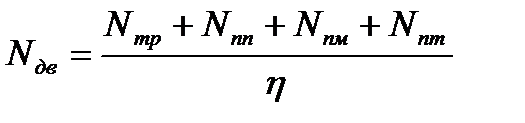

где nдв и nр – число оборотов двигателя и ролика, соответственно, об/мин. При ступенчатом регулировании скорости подачи электродной проволоки Vэ изменяется в диапазоне Vэ/Kv … Vэ с шагом определяются передаточные отношения механизма на каждой ступени iст , которые складываются из постоянного передаточного отношения редуктора iр = const и изменяющегося отношения зубчатой пары iп; iст = iр iп (28) Диапазон регулирования скорости подачи проволоки разделяется на K ступеней таким образом, чтобы скорость подачи на последующей ступени не отличалась от предыдущей более, чем на 20%. На первом этапе выбора iп рекомендуется принять max значение iст и iп, определить iр, подобрав под него редуктор. Далее определить ряд значений iп для каждой ступени подачи: iп = iст / iр. Мощность электродвигателя N дв затрачивается на преодоление сил трения в редукторе N рд, подающих роликах N пр, в правильном механизме N пм, при проталкивании проволоки по шлангу N пш сил сопротивления при сматывании проволоки с катушки N см. По данным [ с.33]: N пр = 5 Вт, N см = 5 Вт. Потери мощности двигателя на преодоление сил сопротивления роликов можно определить по выражению: N пр = QVэ /fтр (29) где – Q – усилие поджатия прижимного ролика, Н; fтр – коэффициент трения проволоки с роликом. Мощность двигателя механизма подачи N дв равна сумме мощностей, затрачиваемые на сматывание проволоки. потери в падающих рамках, потери в правильном механизме и в токоподводе. потери в редукторе, т.е.:

где N см - потери на сматывание проволоки с кассеты при весе бухты 25 кг; N см = 5 Вт; N пп - потери мощности в подающих раликах. По опытным данным принимаем N пп - 5 Вт; N г - потери мощности в редукторе. Учитываем их через к.п.д. редуктора в формуле (37). Рпм - потери мощности в правильном механизме, N г - потери мощности в токоподводе Полученную мощность необходимо увеличить на 10 -15°о. чтобы учесть мощность, необходимую для преодоления трения покоя. Затем выбирается по стандарту двигатель с необходимым числом оборотов. Передаточное число редуктора механизма подачи проволоки определяется по формуле:

где dp - диаметр подающего ролика,м м; nдв - число оборотов двигателя, об/мин.; Vп max - максимальная скорость подачи электродной проволоки, м\час. Затем полученное передаточное число редуктора разбивается на ступени с учетом принятой схемы регулирования скорости подачи. Чтобы редуктор имел наименьшую редукцию и минимальное число передач, необходимо подобрать электродвигатель с соответствующим числом оборотов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 511; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.81.94 (0.059 с.) |

(1)

(1) (2)

(2)

(3)

(3) - кпд механизма.

- кпд механизма. (4)

(4) (5)

(5) - предел текучести материала проволоки, МПа; d – диаметр проволоки, мм.

- предел текучести материала проволоки, МПа; d – диаметр проволоки, мм. (6)

(6) (7)

(7) (8)

(8) (9)

(9) (11)

(11)

(12)

(12) (13)

(13) (14)

(14) (15)

(15) (16)

(16) (17)

(17)

(18)

(18) (19)

(19) (20)

(20) (22)

(22) (23)

(23) (24)

(24) (25)

(25) (26)

(26) (27)

(27) (30)

(30) (31)

(31)