Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вивчення пневматичного привода робота мп-9с. Лабораторна робота 1Стр 1 из 9Следующая ⇒

МЕТОДИЧНІ ВКАЗІВКИ до лабораторних занять з дисципліни «ВИКОНАВЧІ МЕХАНІЗМИ І РЕГУЛЮЮЧІ ОРГАНИ» (для студентів спеціальності «Автоматизація та комп'ютерно-іинтегровані технології») (електронне видання)

З А Т В Е Р Ж Д Е Н О на засіданні кафедри автоматизації та комп'ютерно-інтегрованих технологій Протокол № 6 від 16.12.09

Луганськ 2010 УДК 621.75

Методичні вказівки до лабораторних занять з дисципліни “Виконавчі механізми і регулюючі органи” (для студентів спеціальності 6 0502 02 «Автоматизація та комп'ютерно-іинтегровані технології»)/ Укл.: О.В.Верховодов.– Луганськ: СНУ ім. В. Даля, 2010. – 48с.

Наведено матеріали, необхідні для виконання лабораторних робіт з дисципліни «Виконавчі механізми і регулюючі органи». Дані відомості про конструкції пневматичних і електричних пристроїв інтегрованих систем - виконавчих механізмів і систем керування. Наведено вказівки до виконання робіт, необхідному змісті звітів, контрольні запитання, список рекомендованої літератури тощо.

Укладач О.В. Верховодов, доц.

Відп. за видання О.В. Малахов, доц.

Рецензент С.К. Рамазанов, проф.

Л А Б О Р А Т О Р Н А Р О Б О Т А 1 Вивчення пневматичного привода робота МП-9С М е т а р о б о т и: вивчення конструкції й принципів роботи пневматичного привода робота. Загальні положення Пневматичний робот МП-9С призначений для автоматизації технологічних процесів у промисловості. При цьому виконавчий пристрій робота здійснює захоплення, перенесення і установку деталі у заданих координатах робочої зони. Технічна характеристика Вантажопідйомність - 0,2 кг Висування виконавчого пристрою (ВП) -180 мм Підйом ВП - 30 мм Поворот ВП - 120° Точність позиціювання - ±0,05 мм Тип привода - пневматичний Робочий тиск повітря - 0,4 - 0,5 МПа Тип системи керування - циклова Кількість точок позиціювання з кожного ступеня рухливості - 2 Маса маніпулятора - 32 кГ

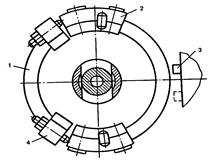

Схема привода наведена на рис.1. Функціонально пневматичний привод цього робота можна розділити на такі вузли: - вузол підготовки стисненого повітря; - вузол розподілу стисненого повітря; - вузол виконавчих двигунів; - система передачі стисненого повітря між пристроями привода Стиснене повітря через вхідний штуцер 1, запірний вентиль 2, вологовіддільник 3, регулятор тиску 4, маслорозпилювач 6 по магістралях надходить до відповідних розподільних пристроїв.

За допомогою регулятора тиску 4 проводиться настроювання тиску стисненого повітря, що надходить до елементів привода.

Маслорозпилювач 6 забезпечує розпилення в потоці стисненого повітря масла, необхідного для змащення тертьових елементів виконавчих двигунів і розподільників. Контроль тиску стисненого повітря, що надходить до пристроїв робота, виконується візуально за манометром 5. Манометр встановлений за регулятором тиску. Блок підготовки повітря виконується автономно й входить у комплект маніпулятора. Блок розподілу стисненого повітря містить у собі пристрої, за допомогою яких по заданій програмі можна виконувати відкриття або закриття доступу стисненого повітря в робочі порожнини виконавчих двигунів. У робота МП - 9С використовуються розподільники клапанного типу з електроуправлінням, нормально закриті. На кожен рух ВП в системі встановлений автономний електроклапан. Для підвищення надійності робота додатково встановлений запасний електроклапан. Як виконавчі двигуни в схемі робота використовуються пневматичні циліндри із прямолінійним рухом поршня одно - або двосторонньої дії. На кожен ступінь рухливості передбачається виконавчий двигун, конструкція якого забезпечує задані лінійні переміщення, швидкості й зусилля. Захоплюючий пристрій також має пневматичний двигун. Подача стисненого повітря в робочу порожнину циліндра здійснюється через відкритий електроклапан, при цьому вихід повітря з неробочої порожнини циліндра в атмосферу виконується через інший відкритий електроклапан. Регулювання швидкості вихідної ланки двигуна у пневматичних приводах здійснюються шляхом зміни витрати стисненого повітря на вході або виході двигуна. Конструктивно це виконується у виді пневматичного дроселя, де прохідний переріз регулюється залежно від необхідної швидкості. У даній схемі кожен електроклапан постачений дроселем на виході, регульованим поворотом регулювального гвинта.

Послідовність і кількість рухів ВП робота визначається набором програми на пульті ЭЦПУ - 6030. Сигнал про завершення руху надходить від електромагнітних контактів (КЕМ). Спрацьовування контактів відбувається при наближенні до них постійних магнітів, встановлених на рухливих частинах пневматичного двигуна. Гальмування двигуна ВП при підході до кінцевого положення здійснюється гідравлічними демпферами - при висуванні й повороті, при підйомі або опусканні - за рахунок дроселювання стисненого повітря на вході й виході із циліндра. У корпусі маніпулятора розміщений механізм підйому й повороту ВП, блок розподілу повітря, виконані пневмо- і електророзведення. Для зручності обслуговування корпус має знімний кожух і дві бічні кришки.

Рис.2. Конструкція механізму підйому

Робочі порожнини циліндра герметизуються манжетами 5, 9 і прокладками. Особливістю механізму підйому є виконання конструкції у виді нерухомого штока й рухливого корпусу циліндра. Для поліпшення динаміки роботи при підйомі й опусканні поршень має різні робочі площі. Усередині штока на підшипниках 8 встановлений вал 1 механізму повороту. Досягнення заданого ходу вертикального руху виконується регулюванням механічних упорів, які встановлені на нерухомій напрямній у корпусі маніпулятора. На цих же упорах встановлені КЕМи вертикального переміщення, на рухливому корпусі - відповідні їм постійні магніти. Конструкція кріплення КЕМів дозволяє робити їхнє точне регулювання для забезпечення надійного спрацьовування. При подачі стисненого повітря через пряме кінцеве з'єднання 3 у порожнину А або Б корпус циліндра 4 переміщається. Механізм повороту (рис.3) складається з корпусу циліндра 11, у якому переміщається шток 10.

Середня частина штока виконана у виді рейки, зубці якої входять у зачеплення з валом повороту, встановленого у штоці механізму підйому. Шток 10 ущільнюється манжетами 9, фланцями 1 із прокладками 2. На штоці 10 закріплена гвинтом 7 планка 8 з магнітом 6, на корпусі 11 встановлені планки 3 і плати 4 з КЕМами 5. При подачі повітря у пневмоциліндр через отвори А і Б поступальний рух штока - рейки 10 перетвориться в обертовий рух вала. У верхній частині вала встановлена муфта, призначена для з'єднання виконавчого пристрою робота з валом механізму повороту. Муфта 1 має упори 2 (рис.4), які забезпечують заданий кут повороту. Регулювання кута повороту виконується за допомогою упорів 4. При здійсненні повороту упор 2 стосується виступу 3 гідравлічного демпфера й дожимає його до кінцевого положення.

Рис.4. Розташування упорів механізму повороту

Виконавчий пристрій робота (рис.5) забезпечує висування захоплюючого пристрою в робочу зону.

Конструкція ВП містить такі основні деталі: корпус 13, шток з поршнями 10, напрямну 17, основні упори 8 й 15, регулювальні упори 7 й 14 із гвинтом 6, амортизатор 12. У корпусі 13 встановлена гільза 2 з ущільненням 3, що служить корпусом циліндра ВП. У гільзі переміщається шток з поршнем 10. Шток ущільнюється манжетою 5. Стиснене повітря проводиться до прямого кінцевого з'єднання 11. Напрямна 17 служить обмежником обертання штока захоплюючого пристрою навколо осі. Змащення напрямної виробляється через маслянку 6.

Під кришкою 1 корпуса встановлені КЕМи 4, на упорах 8 й При подачі стисненого повітря у відповідну порожнину циліндра шток з напрямної 17 й упорами 7, 8, 14, 15 переміщається. На кінцевій ділянці руху упор 8 або 15 стосується штока амортизатора 12 і переміщає його до кінцевого положення. Одночасно магніт 9 підходить до КЕМу 4, що спрацьовує й видає сигнал про закінчення руху. Переміщення ВП регулюється відповідною установкою упорів 7, 8, 14, 15. За допомогою мікрогвинта 6 виконується точне настроювання ходу штока. Гідравлічні демпфери кута повороту й висування захоплюючого пристрою за принципом дії аналогічні: енергія руху механічних елементів перетвориться в енергію дроселювання потоку рідини через зазор зі змінним прохідним перерізом.

Рис.6. Амортизатор руки: 1 - шток; 2 - гвинт; 3 - кришка; 4 - прокладка; 5 - втулка; 6 - кільце гумове; 7 - втулка; 8 - фланець; 9 - гвинт; 10 - голка; 11 - кільце гумове; 12 - стрижень;13 - корпус; 14 – гвинт Амортизатор руки призначений для забезпечення плавного гальмування рухливих елементів руки при виході на упор. Амортизатор складається з корпусу 13, у якому встановлені два притертих додатково ущільнених гумових кільця штока 1, регулювальної голки 10, притертого стрижня 12, втулок 5 й 7, ущільнених кільцями 6 і фланців 8. Під кришкою 3 розміщений заповнений маслом підживлювальний резервуар А. При переміщенні штока 1 спочатку відбувається перекриття отвору, що з'єднує підживлювальний резервуар зі штоковою порожниною, а потім відсічений обсяг масла у каналі, задроселированому голкою 10, передавлюється в протилежну штокову порожнину, що утвориться при висуванні протилежного штока 1. При повному вдавленні штока 1 відбувається перекачування масла в протилежну порожнину, повне висування протилежного штока 1 і з'єднання штокової порожнини, що утворилася, з підпитувальним резервуаром А. Наявність підживлювального резервуара дозволяє компенсувати можливі витки масла й забезпечує надійну роботу амортизатора. Підживлювальний резервуар А заповнюється індустріальним маслом И-20А ДСТУ 20799-75. Верхній рівень мастила повинен бути на 1-2 мм нижче площини корпусу, а нижній рівень мастила повинен бути на 1-2 мм вище площини дна резервуара. Після заповнення амортизатора маслом виробляється видалення повітря із внутрішніх обсягів шляхом прокачування, тобто переміщенням штоків домагаються припинення виділення повітряних бульбашок. Після прокачування доливається масло до необхідного рівня. Регулювання амортизатора зводиться до забезпечення плавного гальмування, для чого встановлюється необхідний прохідний переріз голкою 10.

Рис.7. Схват: 1,2 - корпус; 3 - шарикопідшипник; 4 - важіль; 5 - поршень; 6,7 - пружина; 8 - шток; 9 - гвинт

При подачі повітря в порожнину циліндра поршень рухається вправо, при цьому скосами на зовнішній стороні поршня діє на важелі захоплюючого пристрою, стискаючи його. При знятті тиску повітря зворотний хід поршня виконується під дією зворотної пружини. При цьому важелі захоплюючого пристрою розтискаються під дією пружини важелів. Розмах важелів можна регулювати спеціально передбаченими гвинтами. Порядок виконання роботи 1. Вивчити принцип роботи й конструкцію приводів, використовуючи опис і реальну конструкцію. При вивченні конструкції необхідно зняти кожух і бічні кришки маніпулятора. Визначити місця установлення основних вузлів маніпулятора. Звернути увагу на конструкцію дроселів і спосіб їхнього регулювання, розташування амортизаторів механізмів підйому й висування ВП. При відсутності подачі повітря в пневмосхему (вентиль 2 закритий, рис.1) оцінити вручну рухливість ВП робота при висуванні, підйомі й повороті, зусилля руху з початкового положення. 2. Підготувати робот до роботи, для цього: - перевірити наявність масла в ємностях амортизаторів механізмів повороту й висування захоплюючого пристрою. Додати масло, якщо буде потреба; - перевірити наявність змащення для напрямної ВП у відповідній порожнині ВП; - перевірити змащення тертьових поверхонь механізмів маніпулятора; - встановити упори повороту й висування в крайні положення, що забезпечують максимальний хід руху; - встановити зони безпеки при роботі для кожного руху: підйому, повороті, висування; - перевірити настроювання КЕМів з кожного ступеня рухливості, для чого вручну виконати прямий і зворотній хід. При надійному спрацьовуванні контактів на пульті керування повинне засвітитися відповідне табло про виконання команди; - перевірити готовність блоку підготовки повітря, тобто наявність необхідної кількості масла в маслорозпилювачі, відсутність вологи у вологовіддільнику; - відкрити запірний вентиль 2; - встановити за допомогою редукційного клапана тиск живлення пневмосистеми стисненим повітрям 0,4 МПа, контроль за величиною тиску робити за манометром 5; - увімкнути електроживлення, натиснувши кнопку МЕРЕЖА. На пульті загоряється лампочка МЕРЕЖА; - поставити перемикач режимів у положення РУЧНЕ; - у режимі РУЧНЕ КЕРУВАННЯ перевірити роботу маніпулятора за кожним ступенем рухливості, зробивши 5 - 6 повторень на кожному русі. При цьому дроселі регулювання швидкості (на виході із пневморозподільників) повинні бути максимально відкриті, кожен рух повинен виконуватися без збоїв і затирань;

- перевірити ефективність гальмування ВП маніпулятора при повороті й висуванні, не допускати різких ударів ВП маніпулятора на упорах. При необхідності зробити регулювання дросельної голки демпфера. Зміст звіту 1. Назва і мета роботи. 2. Технічна характеристика робота МП-9С. 3. Схема пневматичного привода робота. 4. Ескіз одного з виконавчих пристроїв. 5. Схема пристрою, що демпфірує. 6. Аналіз результатів і виводи. Контрольні запитання 1. Приведіть технічну характеристику робота МП-9С. 2. Яким чином змінюється величина переміщень ланок робота. 3. Для чого потрібні мікрометричні гвинти при настроюванні виконавчих пристроїв? 4. Поясніть роботу одного з виконавчих пристроїв. 5. Поясніть призначення деталей виконавчого пристрою. 6. Розкрийте склад вузла підготовки повітря. 7. На пневмосхемі поясніть роботу одного з виконавчих пристроїв й елементів керування. 8. Поясніть роботу пристрою, що демпфірує. Порядок виконання роботи 1. Вивчити принцип роботи й конструкцію пневмоциліндра, використовуючи опис і реальну конструкцію. Визначити місця установлення основних вузлів модуля висування руки маніпулятора. Звернути увагу на конструкцію дроселів і спосіб їхнього регулювання, розташування амортизаторів механізму висування ВП. При відсутності подачі повітря в пневмосхему (вентиль закритий) оцінити вручну рухливість ВП робота при висуванні, зусилля руху з початкового 2. Підготувати робот до роботи, для цього: - перевірити наявність масла в ємностях амортизаторів механізму висування захоплюючого пристрою; - перевірити наявність змащення для напрямної ВП у відповідній порожнині ВП; - установити упори висування в крайнє положення, що забезпечує максимальний хід руху; - перевірити, чи закритий запірний вентиль; - установити зони безпеки при роботі для механізму висування; - перевірити настроювання КЕМів, для чого вручну виконати прямий і зворотний ходи. При надійному спрацьовуванні контактів на пульті керування повинне засвітитися табло про виконання команди; - перевірити готовність блоку підготовки повітря, тобто наявність необхідної кількості масла в маслорозпилювачі, відсутність вологи у влагоподільниках; - відкрити запірний вентиль; - установити за допомогою редукційного клапана тиск живлення пневмосистеми стисненим повітрям 0,4 МПа (4 кг/див2), контроль за величиною тиску робити по манометру; - увімкнути електроживлення, натиснувши кнопку МЕРЕЖА. На пульті загориться лампочка МЕРЕЖА; - поставити кнопковий перемикач режимів у положення РУЧНОЇ РОБОТИ; - у режимі РУЧНЕ КЕРУВАННЯ перевірити роботу механізму висування, зробивши 5 - 6 повторень на кожному русі. При цьому дроселі регулювання швидкості (на виході із пневмоподільників) повинні бути максимально відкриті, рухи повинні виконуватися без збоїв і затирань. - перевірити ефективність гальмування ВП маніпулятора при висуванні, не допускати різких ударів ВП маніпулятора по упорах. При необхідності зробити регулювання дросельної голки демпфера. 3. Послідовно при тисках живлення стисненим повітрям р = 0,2рном; р = 0,5рном; р = 0,75рном; р = рном у режимі ручного керування забезпечити 5-6-кратне виконання команд прямого й зворотного напрямків руху, при різних значеннях мас m корисного вантажу: 0,00m ном; 0,25m ном; 0,5m ном; 0,75m ном; m ном. 4. У процесі виконання команд оцінити працездатність і характеристики привода: - плавність прямого й зворотного ходів без навантаження й під навантаженням; - характер демпфірування кожного руху; - величину прямого й зворотного ходів, час переміщення. 5.Обчислити середню швидкість лінійного переміщення захоплюючого пристрою при прямому й зворотному ходах. 6. Обчислити значення сили, що розвиває пневмоциліндр, при різних значеннях тиску. 7. Результати випробувань систематизувати й оформити у виді таблиць та графіків t = f (m), t = f(p),V = f (m), V = f (p). Протокол випробувань

Зміст звіту 1. Назва й мета роботи. 2. Ескіз пневмоциліндра. 3. Схема випробувань. 4. Таблиця й графіки за результатами випробувань. 5. Аналіз результатів і виводи. Контрольні запитання 1. Приведіть основні параметри пневмоциліндра. 2. Яким чином змінюється величина переміщення механізму висування руки робота? 3. Для чого потрібні мікрометричні гвинти при настроюванні виконавчого пристрою? 4. Поясніть призначення деталей виконавчого пристрою. 5. Як впливає величина підводимого тиска й маса вантажу на час спрацьовування виконавчого пристрою? Загальні положення Поворотний рух вихідної ланки можна одержати за допомогою пневмодвигунів з лінійним переміщенням вихідної ланки в сполученні з передавальними механізмами рейкового, важільного або гвинтового типу. У ПД із зубчасто-рейковою передачею обертання вала шестірні 2, пов'язаного з поворотною платформою, забезпечується подачею стисненого повітря в поршневі порожнини ПЦ зі здвоєним поршнем. Поршневі порожнини закриті кришками 1, які можуть мати гальмові порожнини. Механізм 4 служить для вибору люфту між рейкою 3 і зубчастим колесом 2. Для вибору люфтів використовуються й інші пристрої.

Вибором параметрів зубчастого зачеплення й довжини ходу поршня можна одержати необхідний кут повороту. Звичайно менше 360о (180о, 270о), але може дорівнювати й декільком обертам. Обертаючий момент M на валу пневмодвигуна M = (pD2 /4) Dp (Dд /2) = 1/8 Dp pD2 Dд, де Dд – діаметр ділильної окружності шестерні, D – діаметр поршнів пневмоциліндра, Dp= (0,9 pм - pа) – тиск у поршневій порожнині. Тут с – плече додатка сили Р = mg, М = Р с, тоді Р = М/c, а mi = M/(cg).

Рис. 11. Схема вимірів Необхідні для розрахунків значення розмірів і маси вантажів визначаються при проведенні досліджень. При виконанні лабораторної роботи використовується поворотний пневмоциліндр для повороту колони робота РФ-204М, або пневмоциліндр модуля повороту промислового робота МП-11. Для виключення ударів наприкінці ходу використовуються гідравлічні пристрої, що демпфірують. Порядок виконання роботи 1. Вивчити принцип роботи й конструкцію поворотного пневмоциліндра із зубчасто-рейковою передачею, використовуючи опис і реальну конструкцію пневмоциліндра, застосованого в модулі повороту промислового робота МП-11. Виміряти конструктивні параметри. При відсутності подачі повітря в пневмосхему (вентиль закритий) оцінити вручну рухливість ВП робота при повороті, зусилля руху з початкового положення.

2. Підготувати робот МП-11 до роботи, для цього: - перевірити, чи закритий запірний вентиль; - установити зони безпеки при роботі для механізму повороту; - перевірити готовність блоку підготовки повітря, тобто наявність необхідної кількості масла в маслорозпилювачі, відсутність вологи у вологовіддільнику; - відкрити запірний вентиль; - установити за допомогою редукційного клапана тиск живлення пневмосистеми стисненим повітрям 0,4 МПа, контроль за величиною тиску робити згідно з манометром; - увімкнути електроживлення, натиснувши кнопку МЕРЕЖА. На пульті загоряється лампочка МЕРЕЖА; - поставити перемикач режимів у положення РУЧНОЇ РОБОТИ; - у режимі РУЧНЕ КЕРУВАННЯ перевірити роботу механізму повороту, зробивши 5 - 6 повторень на кожному русі. При цьому дроселі регулювання швидкості (на виході із пневморозподільнику) повинні бути максимально відкриті, рухи повинні виконуватися без збоїв і затирань. При необхідності зробити регулювання демпфера. 3. Послідовно при тисках живлення стисненим повітрям р = 0,2рном; р = 0,5рном; р = 0,75рном; р = рном у режимі ручного керування забезпечити 5-6-кратне виконання команд прямого й зворотного напрямків руху на холостому ходу, при різних значеннях мас корисного вантажу: 4.У процесі виконання команд оцінити працездатність і характеристики привода: - плавність прямого й зворотного ходів без навантаження й під навантаженням; - час переміщення; 5. Обчислити середню швидкість повороту при прямому й зворотному ходах. 6. Обчислити значення сили й моменту, що розвиває пневмоциліндр, при різних значеннях тиску. 7. Результати випробувань систематизувати й оформити у виді таблиць і графіків t = f (m), t = f(p),V = f (m), V = f (p). Протокол випробувань

Зміст звіту 1. Назва й мета роботи. 2. Ескіз поворотного пневмоциліндра із зубчасто-рейковою передачею. 3. Схема випробувань. 4. Таблиця й графіки за результатами випробувань. 5. Аналіз результатів і виводи. Контрольні запитання 1. Назвіть основні параметри поворотного пневмоциліндра. 2. Яким чином може змінюватися величина кута повороту модуля повороту? 3. Поясніть призначення деталей виконавчого пристрою. 4. Як впливає величина підводимого тиску й маса вантажу на час спрацьовування виконавчого пристрою? 5. Приведіть розрахункові формули.

Т а б л и ц я 1 Т а б л и ц я 2 Приклад фрагменту програми

Порядок виконання роботи 1. Вивчити функціональну схему і принцип дії системи керування. 2. Візуально освойте пульт керування системи ЭЦПУ-6030. 3. Увімкнути систему в мережу й у режимі РУЧНИЙ зробіть відпрацьовування всіх команд керування роботом. При увімкнені живлення ланки маніпулятора автоматично приходять у положення, що відповідає зображенню в нижньому ряду табло індикації стану ланок маніпулятора. Щоб уникнути небажаних переміщень ланок при включенні живлення, ланки маніпулятора перед включенням мережі необхідно вручну вивести у вихідне положення згідно табло індикації стану ланок. Пристрій вводиться в робочий стан у такому порядку: - натисканням кнопки МЕРЕЖА увімкнути живлення; - установити режим роботи РУЧНИЙ і за допомогою кнопок ручного керування ланками маніпулятора вивести них у вихідне положення. 4. Скласти програму керування роботом, відповідно до завдання, як це показано в табл. 2. Для візуальної фіксації рухів застосувати команду витримка часу. 5. Набрати програму на програмоносії і зробити її налагодження послідовно в режимах КОМАНДА, ЦИКЛ, АВТОМАТ. При переході в ці режими натискати кнопку СКИДАННЯ СЧК. У режимі КОМАНДА, установлюючи лічильник у нульове положення кнопкою СКИДАННЯ СЧК і натискаючи послідовно на кнопку ПУСК, відробити всю програму. Потім програму перевірити в режимах Перед зупинкою пристрою установити режим роботи ЦИКЛ. Робот допрацьовує останній цикл і зупиняється, маніпулятор приходить у вихідний стан. Увімкнути живлення пристрою натисканням кнопки аварійного вимикання живлення. 6. Продемонструвати роботу робота по програмі викладачеві і скласти звіт. Зміст звіту 1. Структурна схема ЭЦПУ – 6030. 2. Програма керування. 3. Аналіз результатів і виводи. Контрольні запитання 1.Приведіть основні параметри ЭЦПУ – 6030. 2.Яким чином може змінюватися режим роботи? 3. Поясніть призначення всіх режимів роботи? 4. Як реалізується режим спільного відпрацьовування команд? 5. Приведіть приклад команди ПЕРЕХІД. Порядок виконання роботи 1. Вивчити принцип роботи, умови експлуатації, технічні характеристики й конструкцію електричного виконавчого механізму ЕСПА 02 ПВ, використовуючи опис і реальну конструкцію механізму, застосованого в лабораторній установці. При відсутності подачі живлення мережі оцінити вручну рухливість вихідного штока ВМ при закритті й відкритті клапана, зусилля переміщення з початкового положення.

Рис.17. Електрична схема приєднання ЕСПА 02ПВ: М - електродвигун типу ЕОРКМ 04114, С - конденсатор типу МК 4мкф + 10% 380B, R1 й R2 - потенціометри, МЗ - мікроперемикач по моменту „закрито",

2. Підготувати ВМ до роботи, для чого: - підключити пульт керування виконавчого механізму до мережі; - установити зони безпеки при роботі механізму; - увімкнути електроживлення, нажавши тумблер МЕРЕЖА. На пульті загоряється лампочка МЕРЕЖА; - поставити перемикач режимів у положення РУЧНА РОБОТА; - у режимі РУЧНЕ КЕРУВАННЯ перевірити роботу механізму, зробивши 5 - 6 повторень на кожному русі, рухи повинні виконуватися без збоїв і затирань. 3. Послідовно в режимі ручного керування забезпечити 5-6 ратне виконання команд прямого й зворотного напрямків руху, вимірюючи величину ходу й час виконання рухів. Розрахувати швидкість виконання рухів. Визначити диференціал ходу. 4. Загальмувавши шток ВМ, тобто включивши кінцевий вимикач МЗ, зафіксувати включення світлодіода перевантаження по моменту й вимикання привода. 5. Установлюючи задатчиком величини переміщень спостерігати по приладу неузгодженість, його відпрацьовування при включенні привода й реєструвати точність переміщень по стрілочному індикатору час переміщення. Визначити швидкість переміщень. Побудувати графік зміни точності переміщень залежно від величини ходу. 6. Установити перемикач у режим АВТОМАТ. Установлюючи задатчиком величини переміщень спостерігати їхнє відпрацьовування й реєструвати точність переміщень. Побудувати графік зміни точності переміщень залежно від величини ходу. 7. Результати випробувань систематизувати й оформити у виді таблиць і графіків. Зміст звіту 1. Назва й мета роботи. 2. Ескіз виконавчого механізму ЕСПА 02 ПВ і його технічна характеристика. 3. Ескіз редуктора. Електрична схема приєднання ЕСПА 02ПВ й опис його роботи. 4. Ескіз керуючої коробки виконавчого механізму й опис її роботи. 5. Електрична схема приєднання ЕСПА. 6. Протокол перевірки основних характеристик виконавчого механізму, розрахункові формули й результати розрахунку. 7. Аналіз результатів і виводи. Контрольні запитання 1. Приведіть основні модифікації ВМ ЕСПА 02ПВ. 2. Які функції виконують ВМ ЕСПА 02ПВ? 3. Пояснити призначення органів керування ВМ ЕСПА 02ПВ. 4. Які блоки входять до складу ВМ ЕСПА 02ПВ і для чого вони призначені? 5. Поясніть роботу механізмів на наведених ескізах. 6. Поясніть призначення елементів на наведеній електричній схемі. 7. Поясніть порядок проведення випробувань. Т а б л и ц я 3 Порядок виконання роботи 1. Вивчити принцип роботи й конструкцію електричного виконавчого механізму МЕО-1,6, використовуючи опис і реальну конструкцію механізму, застосовуваного в лабораторній установці. При відсутності подачі живлення мережі оцінити вручну рухливість вихідного важеля ВМ при повороті, зусилля страгивания з початкового положення.

2. Підготувати ВМ до роботи, для чого: -перевірити підключення приладу регулюючого Р25.1 й індикатора положення виконавчого механізму; - установити зони безпеки при роботі механізму; - увімкнути електроживлення, натиснувши кнопку МЕРЕЖА. На пульті загоряється лампочка МЕРЕЖА; - поставити перемикач режимів у положення РУЧНА РОБОТА; - у режимі РУЧНЕ КЕРУВАННЯ перевірити роботу механізму, зробивши 5 - 6 повторень на кожному русі, рухи повинні виконуватися без збоїв і затирань.

3. Послідовно в режимі ручного керування забезпечити 5-6 ратне виконання команд прямого й зворотного напрямків руху, вимірюючи величину ходу й час виконання рухів. Розрахувати швидкість виконання рухів. Визначити диференціал ходу.

4. Переміщаючи вихідний важіль у крайні положення спостерігати включення світлодіодів, і, вимірюючи положення важеля, визначити диференціал ходу при вимиканні механізму. 5. Установлюючи задатчиком величини переміщень спостерігати їхнє відпрацьовування й реєструвати точність переміщень. Побудувати графік зміни точності переміщень залежно від величини ходу.

6. Установити перемикач у режим АВТОМАТ. Установлюючи задатчиком величини переміщень спостерігати їхнє відпрацьовування й реєструвати точність переміщень. Побудувати графік зміни точності переміщень залежно від величини ходу. 7. Результати випробувань систематизувати й оформити у виді таблиць і графіків. Зміст звіту 1. Назва й мета роботи. 2. Ескіз виконавчого механізму МЕО 1,6 і його технічна характеристика. 3. Технічна характеристика блоку сигналізації положення типу БДИ-6. 4. Принципова електрична схема механізму МЕО-1,6. 5. Протокол перевірки основних характеристик виконавчого механізму, розрахункові формули, графіки й результати розрахунку. 6. Аналіз результатів і виводи. Контрольні запитання 1. Приведіть основні модифікації ВМ МЕО-1,6. 2. Які функції виконують ВМ МЕО-1,6? 3. Пояснити призначення органів керування ВМ МЕО-1,6. 4. Які блоки входять до складу ВМ МЕО-1,6 і для чого вони 5. Поясніть роботу механізмів на наведених ескізах. 6. Поясніть призначення елементів на наведеній електричній схемі. 7. Поясніть порядок проведення випробувань. Л А Б О Р А Т О Р Н А Р О Б О Т А 7 Вивчення і дослідження роботи вібраційного М е т а р о б о т и: вивчення принципу роботи ВБЖ, проведення аналізу зміни продуктивності живильника від режимів роботи. Т а б л и ц я 4 Коефіцієнти статичного тертя ретельно зчищених незмазаних

Порядок виконання роботи 1. Вивчить принцип дії, конструктивні особливості та спосіб орієнтування деталей. Розгляньте спосіб вимірювання амплітуди коливань лотока. Це можна визначити, використовуючи обмірювані значення амплітуди вібраційного датчика Аg, який укріплений на чаші бункера (рис.24);

Рис.24. Схема розташування вібраційного датчика

А л = Аg де Аg – амплітуда коливань датчика, мм, Rg = 180 – радіус кріплення датчика, мм.

Для вимірювання амплітудиАg, застосований вібраційний датчик ВДШ-Г індуктивного типу. На виході датчика наводиться ЕДС, пропорційна амплітуді коливань бункера. Для вимірювання ЕДС датчика в експериментальній установці використовується осциллограф чи цифровий вольтметр. Якщо що коливання датчика здійснюються з постійною частотою, то повне відхилення луча на екрані осцилографа буде відповідати повному розмаху коливань датчика. 2. Визначте такі параметри ВБЖ:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 332; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.67.26 (0.218 с.) |

Рис.1. Пневматична схема привода

Рис.1. Пневматична схема привода

, (6)

, (6) – амплітуда коливань у перпендикулярному до площини лотока напрямку;

– амплітуда коливань у перпендикулярному до площини лотока напрямку; – тангенс кута кидання вібраційного живильника;

– тангенс кута кидання вібраційного живильника; – кут кидання вібраційного живильника;

– кут кидання вібраційного живильника; – амплітуда коливання у рівнобіжному до площин

– амплітуда коливання у рівнобіжному до площин