Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методические указания по II (практической) части. ⇐ ПредыдущаяСтр 3 из 3

Провести расчет параметров горячей штамповки детали (ВАРИАНТЫ ЗАДАНИЙ)

РАСЧЕТ ПАРАМЕТРОВ ГОРЯЧЕЙ ШТАМПОВКИ

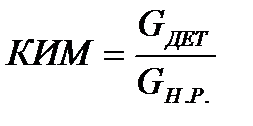

Горячая объемная штамповка является прогрессивным видом металлообработки, позволяющим сократить расход металла при производстве деталей машин и повысить их качество. Основной задачей объемной штамповки является придание заготовке требуемых форм и размеров путем пластической деформации. При деформировании, кроме геометрии, формируются структура и механические свойства металла заготовки. Степень совершенства технологического прогресса изготовления детали оценивается одним из основных показателей, характеризующим совершенство геометрии, - коэффициентом использования металла (КИМ), равным отношению массы готовой детали к массе исходной заготовки. Чем выше КИМ, тем совершеннее технологический процесс изготовления детали: уменьшаются потери металла при механической обработке, а также потребность в металлорежущем оборудовании, количестве станочников, дополнительных производственных площадях и т.д. Горячая объемная штамповка применяется в крупносерийном производстве и особенно широко – при массовом изготовлении деталей. Штамповка может выполняться на штамповочных молотах, горизонтально-ковочных машинах (ГКМ), кривошипных горячештамповочных прессах (КГШП) и фрикписнных винтовых прессах. Горячая объемная штамповка позволяет изготовлять разнообразные изделия-поковки. Формоизменение заготовки происходит с помощью специального инструмента, называемого штампом, который состоит из двух частей: подвижной и неподвижной. Между этими частями имеется разъем, необходимый для помещения в ручей (рабочую полость штампа) заготовки и извлечения поковки. До настоящего времени основным оборудованием кузнечно-штамповочных цехов являются штамповочные молоты. Широкое применение штамповочных молотов объясняется их универсальностью и простой в эксплуатации. Молоты относятся к машинам ударного действия. К моменту удара они имеют скорость бойка 5-8 м/с. Энергия, расходуемая молотами не деформацию заготовки, представляет собой кинетическую энергию падающих масс: бабы, штока с поршнем и верхней части штампа. Вследствие того, что материал штампов подвержен ударному воздействию, необходимо, чтобы штампы молотов были массивными. При работе на молотах процесс штамповки обычно осуществляется за несколько ударов. Конец штамповки на молоте фиксируется моментом соприкосновения верхней и нижней частей штампа. Поковки, изготовляемые штамповкой на молотах, могут быть разнообразными по форме, их масса может достигать одной тонны и более. Поковки простой конфигурации обычно изготовляют в штампе, имеющем только один окончательный ручей, а сложные по конфигурации поковки - в многоручьевых штампах.

Для горячей объемной штамповки применяют два основных типа штампа: открытый и закрытый. Различают, таким образом, открытую (облойную) или закрытую (безоблойную) штамповку (по типу штампа). В первом случае получают поковку с облоем (облой по месту разъема штампа). При штамповке с облоем полость штампа хорошо заполняется металлом, так как объем заготовки больше объема полости ручья штампа. Во втором случае объем заготовки равен объему полости ручья штампа. В настоящее время более распространенным является облойный метод штамповки, несмотря на наличие избытка металла, который при штамповке вытесняется в облойную канавку. Разработка чертежа поковки ведется в такой последовательности: 1. Выбирают плоскость разъема. Поверхностью разъема называется поверхность, которая делит поковку на две части, одна из которых штампуется в верхней половине штампа, а другая - в нижней. Обычно эта поверхность является плоскостью или сочетанием плоскостей. Пересечение плоскости разъема с его боковыми поверхностями образует линию разъема. Линия разъема (плоскость разъема) должна быть выбрана таким образом, чтобы поковка свободно вынималась из штампа. С целью облегчения заполнения полости штампа металлом желательно выбрать плоскость разъема таким образом, чтобы полости штампа имели наименьшую глубину, наибольшую ширину и чтобы линия разъема проходила по наибольшему периметру поковки. Желательно, чтобы контур полости ручья штампа в верхней и нижней части был одинаков. 2. Выбирают припуски на механическую обработку и допуски на размеры поковок. Припуски при горячей штамповке учитывают дефектный слой металла, вмятины от окалины искривление поковки, обезуглероженный слой и др. Величина припуска зависит от материала штампуемой заготовки, от габаритных размеров поковки и от требуемой чистоты обработки детали. Любая технология не может обеспечить выполнение заданного размера с абсолютной точностью, так как возможна недоштамповка по высоте, сдвиг штампов, их износ и другие факторы. Припуски и допуски на штампованные поковки из разных материалов устанавливаются согласно ОСТ-1.41487-78. Припуски на механическую обработку поковок назначаются на каждую обрабатываемую поверхность согласно табл. 1. При изготовлении поковок горячей объемной штамповкой необходимо увеличить до 0,5 мм припуск на механическую обработку на сторону заготовок, подвергающихся пламенному нагреву.

Таблица 1

В соответствии с требованиями, предъявляемыми к деталям, установлено 6 классов точности изготовления горячештампованных заготовок. В данной работе выбран шестой класс - для штампованных заготовок, изготовляемых обычными методами штамповки. Допуски на размеры штампованных заготовок из стали и титановых сплавов выбираются следующим образом. Допуски на вертикальные размеры (перпендикулярные плоскости разъема поковок, характеризующие двусторонний износ штампа) выбираются по табл. 2. Допуски на вертикальные (перпендикулярные плоскости разъема) размеры поковок, характеризующие износ штампа в одном направлении (ребра, выступы), выбираются по табл. 3.

Таблица 2

Таблица 3

Допуски на горизонтальные размеры (параллельно плоскости разъема), определяющие длину, ширину или диаметр поковки и характеризующие двусторонний износ штампа выбираются согласно табл. 4. Таблица 4

Допуск на горизонтальный размер поковки, определяющий расстояние между центрами бобышек или других элементов и не зависящий от износа штампа, выбирается по табл. 5. Таблица 5

3. Назначаются штамповочные уклоны и радиусы закруглений. Для облегчения заполнения полости штампа и обеспечения легкого извлечения из нее поковки боковые поверхности последней должны иметь штамповочный уклон. Штамповочные уклоны назначают сверх припуска, они повышают отход металла при механической обработке и утяжеляют поковку. Величина штамповочного уклона зависит от высоты элемента, которому придается уклон, материала штампованной заготовки и назначается согласно табл. 6 (ОСТ 1.41188-78).

Таблица 6

При горячей штамповке заполнение металлом острых углов в штампах затруднено, так как требуется большая мощность оборудования и большой отход металла в облой. Кроме того, в острых углах штампа могут возникать трещины. Поэтому на угловых участках перехода от одной поверхности поковки к другой делают наружные и внутренние закругления. Наружные радиусы закругления R1 назначают на выступающие части поковки и углы полости штампа, а внутренние радиусы закругления R - на впадины поковки и выступы в полости штампа. Радиусы закруглений для штампованных заготовок любой формы зависят от материала поковки и определяются по табл. 7. Таблица 7

4. Назначаются напуски и наметки. Упрощение формы поковки по сравнению с формой готовой детали достигается за счет местного увеличения припуска, называемого напуском. Напуски назначают на тех участках поковки, где невозможно или нерентабельно изготовлять ее по контуру детали. Напуски образуют сверх припусков дополнительные объемы металла, удаляемые вместе с припусками в отход при механической обработке. Сквозные отверстия в поковке при штамповке с одной плоскостью разъема получить нельзя, поэтому делают только наметку отверстия с перемычкой - пленкой. Удаляемой впоследствии в специальных штампах. Назначать наметки необходимо у поковок, диаметры отверстий которых равны или больше 30 мм; в противном случае назначают напуск. Толщина S плоской перемычки зависит от диаметра D и определяется по табл. 8. Таблица 8

Полость ручья штампа является точной копией конфигурации горячей поковки и строится по чертежу поковки при изготовлении штампа. В качестве примера на рис. 1 приведен совместный чертеж детали и поковки.

После того как составлен общий чертеж детали и поковки, определяется следующие параметры. 1. Масса, форма и размеры исходной заготовки. Масса заготовки, кг определяется по формуле: Gзаг = Gпок + Gобл + Gуг. Здесь Gпок – масса поковки, определяемая по формуле Gпок = (1,3…1,8) GАВТ (коэффициент 1,3 берется при малом объеме механической обработки, поковки, 1,5 – при среднем объеме механической обработки, а 1,8 – при большом объеме механической обработки); Gобл – масса облоя, кг, вычисляемая по формуле: Gобл = 0,7 ρ SКАН Р, где ρ - плотность материала, кг/см3; Р - периметр поковки по линии среза облоя, см; SКАН – площадь поперечного сечения облойной канавки, которая представлена на рис. 2. Она имеет два участка: один более мелкий, прилегающий непосредственно к полости ручья штампа, называемый мостиком с размерами h0 и b0, другой - более глубокий, называемый магазином с размерами h1 и b1. Размеры облойной канавки выбираются в зависимости от величины h0 = 0,015

Таблица 9

Масса угара определяется способом нагрева и составляет 1% от массы поковки для электронагрева. Размеры заготовки зависят от способа штамповки, конфигурации поковки, и поэтому вычисляют их по-разному. При штамповке заготовки осадкой в торец высоту hзаг, диаметр dзаг и поперечное сечение заготовки Sзаг подсчитывают из вычисленного объема заготовки При штамповке поковок с удлиненной осью (штамповка поперек оси заготовки) Lзаг, мм, и Dзаг так же определяют исходы из вычисленного объема заготовки по формулам:

2. Норма расхода металла. Нора расхода металла, кг, на одну поковку определяется следующим образом: GН.Р = GЗАГ + GРЕЗ + GНЕКР + GУСТ, где Gзаг - масса заготовки, кг; GРЕЗ - потери на разрезку проката на исходные заготовки, которые подсчитываются по формуле: GРЕЗ = 0,785 D2ПР ρ lРЕЗ, где DПР - приведенный диаметр заготовки. DПР = 1,13 где lРЕЗ - ширина реза, выбираемая по табл. 10; GНЕКР - потери на некратность, кг, GНЕКР = 0,03 (GЗАГ + GРЕЗ); GУСТ - потери на установку, кг GУСТ = 0,05(GЗАГ + GРЕЗ + GНЕКР). 3. Коэффициент использования металла. С качеством поковок и прогрессивностью процесса штамповки неразрывно связаны коэффициент использования металла (КИМ) и коэффициент весовой точности (КВТ), которые вычисляются по формулам:

Таким образом, чем меньше GП и GН.Р., тем выше будут ВИМ и КВТ. Таблица 10

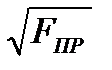

4. Мощность штамповочного оборудования. Номинальную массу падающих частей штамповочного молота, кг, можно определить по следующим формулам.

Для круглых в плане поковок

Для некруглых в плане поковок

где DП - диаметр круглой поковки, см DПР = 1,13 FП - площадь поковки в плане, см2; lП - длина поковки, см; вср = FП/lП - средняя ширина поковки в плане, см; δВ - предел прочности материала поковки при температуре конца штамповки, выбирается из табл. 11. Таблица 11

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 451; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.197.123 (0.047 с.) |

где FП - проекция поковки (площадь) на плоскость разъема штампа, согласно табл. 9.

где FП - проекция поковки (площадь) на плоскость разъема штампа, согласно табл. 9.

, для круглой -

, для круглой -  , для квадратной -

, для квадратной -  , затем определяют площадь поперечного сечения заготовки Sзаг и ее высоту

, затем определяют площадь поперечного сечения заготовки Sзаг и ее высоту  .

. ;

;  ;

;  .

. ,

, ;

;  .

. .

. ,

, - приведенный диаметр некруглой поковки, см;

- приведенный диаметр некруглой поковки, см;