Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Условные изображения стандартных сварных соединенийСтр 1 из 5Следующая ⇒

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Сварка – один из распространённых технологических процессов в машиностроении. Объём информации в области сварки особенно увеличился в связи с появлением новых конструкционных материалов, использованием сварки в различных отраслях техники и разработкой прогрессивных способов сварки. Технический процесс требует от сварщиков дальнейшего повышения эффективности и качества всех сварочных работ, увеличения производительности труда на основе внедрения в производство передовых технологий, а также достижений науки. Наибольшее распространение по сравнению с другими видами сварки получила электродуговая. Её используют для сварки железнодорожных вагонов и платформ, корпусов, палуб и других частей морских и речных судов, паровых котлов всех типов (в том числе – высокого давления), подъёмно-транспортных сооружений, трубопроводов для газов, жидкостей и сыпучих веществ, металлических конструкций, арматуры зданий, промышленных сооружений, мостов, узлов, деталей электрических, сельскохозяйственных и других машин и механизмов. Пайка – давно известный способ получения неразъёмных соединений. Паяные соединения широко применяются в машиностроении, приборостроении, радио и электротехнике. Во многих случаях пайка успешно дополняет сварку. В последние годы мы являемся свидетелями быстрого развития клеевых соединений как экономичного и эффективного способа изготовления и сборки деталей.

Современные синтетические клеи могут склеивать любые материалы, образуя высокопрочные долговечные соединения, способные работать в широком интервале температур и любых климатических условиях.

ОБЩИЕ СВЕДЕНИЯ

Электрическая сварка металлов – великое русское изобретение. Впервые сварка металлов плавлением была осуществлена в России в конце позапрошлого века. В 1882 г. русский инженер Н.Н. Бенардос использовал электрическую дугу, открытую в 1802 году академиком В.В. Петровым, для сварки и резки металлов с применением угольного электрода. В 1888 г. другой русский инженер Н.Г. Славянов разработал способ дуговой сварки металлическим электродом. В настоящее время более 90% работ, выполняемых дуговой сваркой, производится по способу Славянова. К числу металлов, свариваемых электрической дугой, относятся почти все конструкционные стали, серый и ковкий чугун, медь, алюминий, никель, титан, другие металлы и сплавы. Развитие сварки, особенно в последние годы, привело к появлению новых видов её и расширило возможности и области применения. В соответствии с видом используемой энергии, сварка подразделяется на электрическую, химическую, механическую, ультразвуковую, лазерную, электронным лучом и другие. Насчитывается несколько десятков способов сварки и их разновидностей. По мере совершенствования технологий сварки разрабатываются новые её способы с использованием интенсивных высокотемпературных источников теплоты, высоких давлений, глубокого вакуума, промежуточных сред и материалов. При этом также возможна сварка некоторых сочетаний материалов, ранее считавшихся практически несваривающимися. Физическая сущность процесса сварки заключается в образовании прочных связей между атомами или молекулами на поверхности соединяемых заготовок. При сварке плавлением происходит расплавление кромок ввариваемых заготовок, а в случае необходимости – также присадочного материала. В результате образуется общая сварочная ванна расплавленного материала, после затвердевания которой образуется сварочный шов.

При сварке давлением заготовки соединяются путём совместной пластической деформации соединяемых поверхностей, что приводит к разрушению окисных плёнок и частичному их удалению из зоны контакта, в результате создаются условия для возникновения межатомных связей. Широкое распространение в технике имеет пайка – это процесс соединения металлических деталей с помощью присадочного сплава – припоя, температура плавления которого ниже температуры плавления металлов соединяемых деталей. При пайке формирование шва происходит путём заполнения зазора между соединяемыми деталями, что в большинстве случаев связано с капиллярным течением припоя. Зазоры имеют сравнительно небольшую величину, достигаемая точность взаимно расположенных деталей выше, чем при сварке. Пайка в некоторых случаях успешно дополняется сварку. Во многих конструкциях применяют клеевые соединения благодаря сравнительно простой технологии и незначительным затратам энергии. В ряде случаев это единственный практически применимый метод соединения неметаллических материалов между собой и с металлами.

СПОСОБЫ СВАРКИ

Основные понятия, термины и определения для сварки металлов приведены в ГОСТ 2601-74. Классификация способов сварки изложена в ГОСТ 19521-74. В соответствии с этим стандартом виды сварки классифицируются по основным физическим, техническим и технологическим признакам. К физическим признакам относятся: - форма энергии для образования сварочного соединения (класс сварки); - вид источника энергии;

По техническим признакам сварку классифицируют: - по способу защиты металла в зоне сварки (в воздухе, в вакууме, в защитных газах, под флюсом и др.); - по непрерывности процесса (непрерывная, прерывистая); - по степени механизации (ручная, полуавтоматическая, автоматическая); По технологическим признакам классифицируют отдельные сварки каждого вида. Например, дуговая сварка по технологическим признакам имеет 41 вид. Виды сварки подразделяют в зависимости от: - вида электрода (плавящийся, переменный, неплавящийся, металлический, неметаллический); - вида дуги (свободная, сжатая); - рода тока (постоянный, переменный); - применения присадочных материалов и т.д.

Данные для составления условного обозначения проектируемого шва сварного соединения: вид соединения, способ сварки, форма поперечного сечения шва, форма подготавливаемых кромок, размеры шва – содержатся в государственных стандартах на различные виды сварных соединений: 1. ГОСТ 5264-80. Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы. 2. ГОСТ 8713-70. Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом.

3. ГОСТ 14776-69. Швы сварных соединений электрозаклёпочные. 4. ГОСТ 14806-69. Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов. 5. ГОСТ 15378-70. Соединения сварные, выполняемые контактной электросваркой. 6. ГОСТ 16638-70. Швы сварных соединений трубопроводов из меди и медно-никелевого сплава. 7. ГОСТ 16316-70. Швы сварных соединений из винипласта и полиэтилена и др. 8. ГОСТ 11534-75. Ручная дуговая сварка. Соединения сварные под острым и тупым углами.

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ Таблица 1. Примеры условного изображение соединений, получаемых клепкой.

Если предмет, изображенный на сборочном чертеже, имеет ряд однотипных соединений с заклепками одного типа и с одинаковыми размерами, то заклепки, входящие в соединение, следует показать условно в одном-двух местах каждого соединения, а в остальных – центровыми или осевыми линиями (рисунок 21).

Рисунок 21 – Изображение на сборочном чертеже соединения с одинаковыми заклепками

Если на чертеже необходимо показать несколько групп заклепок различных типов и размеров, то рекомендуется отмечать одинаковые заклепки одним и тем же условным знаком (рисунок 22а) или одинаковыми буквами (рисунок 22б).

Рисунок 22 – Примеры изображения на чертеже соединения с использованием различных заклепок

СВАРНЫХ ШВОВ

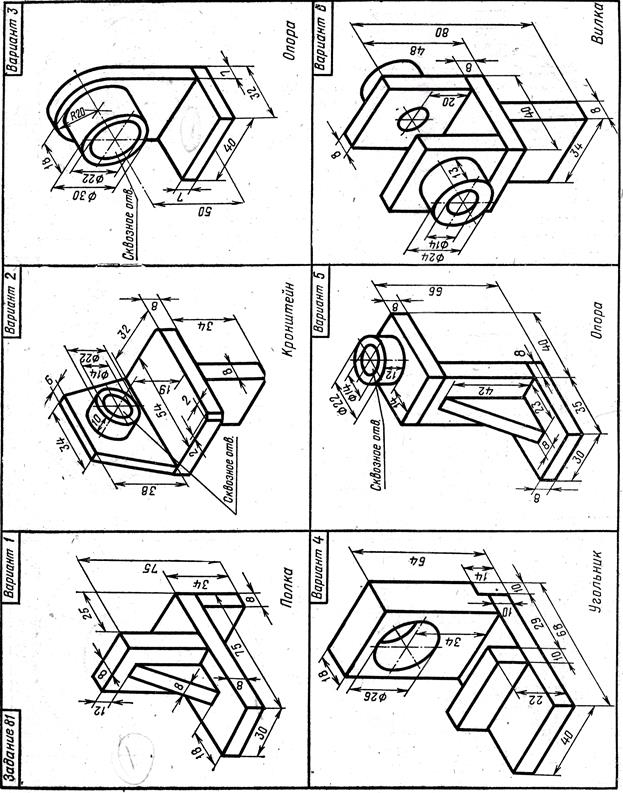

ЗАДАНИЕ Построение сборочного чертежа сварной конструкции. Содержание: выполнить сборочный чертеж общего вида сварной конструкции по ее наглядному изображению. Варианты индивидуальных заданий даны в приложении 2, стр. 50. Примеры выполнения задания показаны на рисунках 25, 26. Оформление Графическую работу выполняют на листе формата А3 карандашом. Толщину линий видимого контура рекомендуется принять равной 1 – 1,4 мм.

Порядок выполнения 1. Изучить ГОСТ 2.305-68**, ГОСТ 5264-80, ГОСТ 2601-84*, и рекомендуемую литературу. 2. Внимательно ознакомиться по своему варианту (приложение 2) с заданием и определить основные геометрические тела, из которых состоит сварная конструкция. 3. Определить количество необходимых изображений. 4. Выделить на листе бумаги соответствующую площадь для каждого вида детали и для спецификации. 5. Нанести тонко линии контуров, построить необходимые разрезы и выполнить штриховку в разрезах. Обозначить разрезы. 6. Обозначить номера позиций. 7. Нанести все необходимые выносные и размерные линии согласно ГОСТ 2.307-68**. Обратите внимание, что ни один из размеров одного изображения не должен повторяться на других изображениях. За основу нанесения размеров нужно взять параметры геометрических поверхностей. Поставить габаритные размеры, присоединительные и монтажные. 8. Проставить размерные числа на чертеже и необходимые знаки, например: R (радиус), М (диаметр метрической резьбы) и др. 9. Обозначить сварные швы по ГОСТ 2.601-84*, приняв все швы непрерывными и выполненными ручной электродуговой сваркой по ГОСТ 5264-80* из материала Ст5 ГОСТ 380-88. Конструктивные элементы подготовленных кромок деталей и швов сварных соединений взять из таблицы 3 и приложения 1. 10. Вычертить спецификацию, оформить надписи и проверить правильность всех построений. 11. Обвести чертеж карандашом. 12. Пример выполнения задания см. на рисунках 25, 26.

ПРИЛОЖЕНИЕ 1 ПРИЛОЖЕНИЕ 2 Варианты индивидуальных заданий

ЛИТЕРАТУРА

1. Болтухин А.К., Васин С.А. и др. Инженерная графика. Конструкторская информатика в машиностроении. – М.: МГТУ им. Баумана, 2001. – 137 с. 2. Государственные стандарты ЕСКД (ГОСТ 2.301-68 – 2.307-68, 5264-80 и др.) по состоянию на 01.01.2005 г. 3. Левицкий В.С. Машиностроительное черчение. – М.: Высш. шк., 2001. – 348с. 4. Левицкий В.С. Машиностроительное черчение и автоматизация выполнения чертежей. – М.: Высш. шк., 2001. – 429 с. 5. Чекмарев А.А. Инженерная графика. – М.: Высш. шк., 1998. – 365 с. 6. Чекмарев А.А., Осипов В.К. Справочник по машиностроительному черчению. – М.: Высш. шк., 2002. – 493 с.

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Методические указания для выполнения контрольных работ по инженерной графике для студентов специальностей 240801, 140604, 240301, 080502, 220301 очной, заочной и ускоренной форм обучения

Составитель: ст. преподаватель Л.А. Енник

Подписано в печать 16.04.2007 Формат 60´84 1/16 Уч.-изд. л. 3,5 Усл. печ. л. 3,5 Тираж 100 экз. Заказ №___ Невинномысский технологический институт (филиал)

Отпечатано в типографии НТИ (филиала) ГОУ ВПО «СевКавГТУ» 357108, г. Невинномысск, ул. Гагарина, 1 СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Сварка – один из распространённых технологических процессов в машиностроении. Объём информации в области сварки особенно увеличился в связи с появлением новых конструкционных материалов, использованием сварки в различных отраслях техники и разработкой прогрессивных способов сварки. Технический процесс требует от сварщиков дальнейшего повышения эффективности и качества всех сварочных работ, увеличения производительности труда на основе внедрения в производство передовых технологий, а также достижений науки. Наибольшее распространение по сравнению с другими видами сварки получила электродуговая. Её используют для сварки железнодорожных вагонов и платформ, корпусов, палуб и других частей морских и речных судов, паровых котлов всех типов (в том числе – высокого давления), подъёмно-транспортных сооружений, трубопроводов для газов, жидкостей и сыпучих веществ, металлических конструкций, арматуры зданий, промышленных сооружений, мостов, узлов, деталей электрических, сельскохозяйственных и других машин и механизмов. Пайка – давно известный способ получения неразъёмных соединений. Паяные соединения широко применяются в машиностроении, приборостроении, радио и электротехнике. Во многих случаях пайка успешно дополняет сварку. В последние годы мы являемся свидетелями быстрого развития клеевых соединений как экономичного и эффективного способа изготовления и сборки деталей. Современные синтетические клеи могут склеивать любые материалы, образуя высокопрочные долговечные соединения, способные работать в широком интервале температур и любых климатических условиях.

ОБЩИЕ СВЕДЕНИЯ

Электрическая сварка металлов – великое русское изобретение. Впервые сварка металлов плавлением была осуществлена в России в конце позапрошлого века. В 1882 г. русский инженер Н.Н. Бенардос использовал электрическую дугу, открытую в 1802 году академиком В.В. Петровым, для сварки и резки металлов с применением угольного электрода. В 1888 г. другой русский инженер Н.Г. Славянов разработал способ дуговой сварки металлическим электродом. В настоящее время более 90% работ, выполняемых дуговой сваркой, производится по способу Славянова. К числу металлов, свариваемых электрической дугой, относятся почти все конструкционные стали, серый и ковкий чугун, медь, алюминий, никель, титан, другие металлы и сплавы. Развитие сварки, особенно в последние годы, привело к появлению новых видов её и расширило возможности и области применения. В соответствии с видом используемой энергии, сварка подразделяется на электрическую, химическую, механическую, ультразвуковую, лазерную, электронным лучом и другие. Насчитывается несколько десятков способов сварки и их разновидностей. По мере совершенствования технологий сварки разрабатываются новые её способы с использованием интенсивных высокотемпературных источников теплоты, высоких давлений, глубокого вакуума, промежуточных сред и материалов. При этом также возможна сварка некоторых сочетаний материалов, ранее считавшихся практически несваривающимися. Физическая сущность процесса сварки заключается в образовании прочных связей между атомами или молекулами на поверхности соединяемых заготовок. При сварке плавлением происходит расплавление кромок ввариваемых заготовок, а в случае необходимости – также присадочного материала. В результате образуется общая сварочная ванна расплавленного материала, после затвердевания которой образуется сварочный шов. При сварке давлением заготовки соединяются путём совместной пластической деформации соединяемых поверхностей, что приводит к разрушению окисных плёнок и частичному их удалению из зоны контакта, в результате создаются условия для возникновения межатомных связей. Широкое распространение в технике имеет пайка – это процесс соединения металлических деталей с помощью присадочного сплава – припоя, температура плавления которого ниже температуры плавления металлов соединяемых деталей. При пайке формирование шва происходит путём заполнения зазора между соединяемыми деталями, что в большинстве случаев связано с капиллярным течением припоя. Зазоры имеют сравнительно небольшую величину, достигаемая точность взаимно расположенных деталей выше, чем при сварке. Пайка в некоторых случаях успешно дополняется сварку. Во многих конструкциях применяют клеевые соединения благодаря сравнительно простой технологии и незначительным затратам энергии. В ряде случаев это единственный практически применимый метод соединения неметаллических материалов между собой и с металлами.

СПОСОБЫ СВАРКИ

Основные понятия, термины и определения для сварки металлов приведены в ГОСТ 2601-74. Классификация способов сварки изложена в ГОСТ 19521-74. В соответствии с этим стандартом виды сварки классифицируются по основным физическим, техническим и технологическим признакам. К физическим признакам относятся: - форма энергии для образования сварочного соединения (класс сварки); - вид источника энергии;

По техническим признакам сварку классифицируют: - по способу защиты металла в зоне сварки (в воздухе, в вакууме, в защитных газах, под флюсом и др.); - по непрерывности процесса (непрерывная, прерывистая); - по степени механизации (ручная, полуавтоматическая, автоматическая); По технологическим признакам классифицируют отдельные сварки каждого вида. Например, дуговая сварка по технологическим признакам имеет 41 вид. Виды сварки подразделяют в зависимости от: - вида электрода (плавящийся, переменный, неплавящийся, металлический, неметаллический); - вида дуги (свободная, сжатая); - рода тока (постоянный, переменный); - применения присадочных материалов и т.д.

Данные для составления условного обозначения проектируемого шва сварного соединения: вид соединения, способ сварки, форма поперечного сечения шва, форма подготавливаемых кромок, размеры шва – содержатся в государственных стандартах на различные виды сварных соединений: 1. ГОСТ 5264-80. Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы. 2. ГОСТ 8713-70. Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. 3. ГОСТ 14776-69. Швы сварных соединений электрозаклёпочные. 4. ГОСТ 14806-69. Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов. 5. ГОСТ 15378-70. Соединения сварные, выполняемые контактной электросваркой. 6. ГОСТ 16638-70. Швы сварных соединений трубопроводов из меди и медно-никелевого сплава. 7. ГОСТ 16316-70. Швы сварных соединений из винипласта и полиэтилена и др. 8. ГОСТ 11534-75. Ручная дуговая сварка. Соединения сварные под острым и тупым углами.

УСЛОВНЫЕ ИЗОБРАЖЕНИЯ СТАНДАРТНЫХ СВАРНЫХ СОЕДИНЕНИЙ

В зависимости от расположения свариваемых деталей сварные швы делятся на следующие виды: 1. Стыковые, обозначаемые буквой С, при которых свариваемые детали соединяются своими торцами (рисунок 1)

Рисунок 1

2. Угловые (У), при которых свариваемые детали располагают под углом, чаще всего 900, и соединяют по кромкам (рисунок 2)

Рисунок 2

3. Тавровые (Т), при которых торец одной детали соединяется с поверхностью другой детали (рисунок 3)

Рисунок 3

4. Нахлёсточные (Н), при которых боковые поверхности одной детали частично перекрывают боковые поверхности другой (рисунок 4).

Рисунок 4

Кромки деталей, соединяемых сваркой, могут быть различно подготовлены под сварку в зависимости от требований, предъявляемых к соединению. Подготовка может быть выполнена: 1. Без скоса кромок; 2. Со скосом одной кромки; 3. С двумя скосами одной кромки; 4. С двумя скосами двух кромок. Скосы бывают симметричные и ассиметричные, прямолинейные и криволинейные. По характеру расположения швы делятся на односторонние (а) и двухсторонние (б) (рисунок 5).

Рисунок 5

Швы могут быть сплошные (а) и прерывистые (б) (рисунок 6). Прерывистые швы определяются длиной проваренных участков L и шагом t.

Рисунок 6

Прерывистые швы, выполненные с двух сторон, могут располагаться своими участками L в шахматном порядке (а) или цепном порядке (б) (рисунок 7).

Рисунок 7

Швы в поперечном сечении выполняются нормальными с усилием величиной g (рисунок 8).

Рисунок 8

Многие типы швов (тавровые, угловые и нахлёсточные) характеризуются величиной катета К треугольно-поперечного сечения шва (рисунок 9).

Рисунок 9

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 807; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.170.183 (0.12 с.) |

Редактор А.А. Сергеенков

Редактор А.А. Сергеенков ГОУ ВПО «Северо-Кавказский государственный технический университет»

ГОУ ВПО «Северо-Кавказский государственный технический университет»