Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методическое пособие по проведению практическихСтр 1 из 22Следующая ⇒

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ Одесский национальный морской университет Кафедра «Судоремонт» «Технология машиностроения» «Технология судового машиностроения» Методическое пособие по проведению практических Занятий и лабораторных работ

Специальности: 6.050.503 6.100.300 6.090.509 Одесса - 2009 СОДЕРЖАНИЕ ВВЕДЕНИЕ ……………………………………………………………….. 4 Практическое занятие № 1. РАСЧЕТ ОПТИМАЛЬНЫХ РЕЖИМОВ ОБРАБОТКИ НА ТОКАРНЫХ СТАН- КАХ ………… …………………………… 5 Практическое занятие № 2. РАСЧЕТ ОПТИМАЛЬНЫХ РЕЖИМОВ ОБРАБОТКИ ДЕТАЛЕЙ НА СВЕРЛИ- ЛЬНЫХ СТАНКАХ ……………………. 23 Практическое занятие № 3. ВЫБОР ОПТИМАЛЬНЫХ РЕЖИМОВ ОБРАБОТКИ НА ФРЕЗЕРНЫХ СТАН- КАХ …………………………………………41 Практическое занятие № 4. КЛАССИФИКАЦИЯ ЗАТРАТ РАБО- ЧЕГО ВРЕМЕНИ. ОСНОВНЫЕ ПРИН- ЦИПЫ РАСЧЕТА НОРМ ВРЕМЕНИ …… 51 Практическое занятие № 5. РАСЧЕТ И ПРОЕКТИРОВАНИЕ ОТЛИВОК ………………………………….. 66 Практическое занятие № 6. РАСЧЕТ ОПТИМАЛЬНЫХ РЕЖИМОВ ШЛИФОВАНИЯ ……………………………. 75 Практическое занятие № 7. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРА- МЕТРОВ НА КАЧЕСТВО ОБРАБОТКИ ………………………………………………… 86 Практическое занятие № 8. ИССЛЕДОВАНИЕ ПОГРЕШНОСТЕЙ ПРОДОЛЬНОЙ ФОРМЫ ВАЛА ОТ ГЕ- ОМЕТРИЧЕСКИХ НЕТОЧНОСТЕЙ СТАНКА ……………………………………… 90 Практическое занятие № 9. ОПРЕДЕЛЕНИЕ РЕЖИМОВ РЕЗЬБО- НАРЕЗАНИЯ …………………………………..96 Лабораторная работа № 10. ТЕХНОЛОГИЯ ХОЛОДНОЙ СВАРКИ МЕТАЛЛОВ ………………………………… 105 Лабораторная работа № 11. ИССЛЕДОВАНИЕ ПАРАМЕТРОВ ТОЧ- НОСТИ ТОКАРНОГО СТАНКА..………… 115 Лабораторная работа № 12. ОПРЕДЕЛЕНИЕ ШЕРОХОВАТОСТИ ОБРАБОТАННОЙ ПОВЕРХНОСТИ ……… 124 ПРИЛОЖЕНИЯ ……………………………………………………………… 134

Методическое пособие по проведению практических занятий и лабораторных работ по курсам: «Технология машиностроения», «Технология судового машиностроения». Методическое пособие разработано в соответствии с индивидуальными планами преподавателей кафедры «Судоремонт» ОНМУ: доцентом Левченко А.А., ст. преподавателем Пизинцали Л.В., профессором Евдокимовым В.Д. Справочные материалы, изложенные в пособии, содержат современную и действующую информацию о различных аспектах технологии машиностроения

Общая редакция профессора Евдокимова В.Д. Методическое пособие одобрено кафедрой «Судоремонт» и методическими комиссиями судомеханического факультета и факультета механизации портов.

ВВЕДЕНИЕ

В комплексную программу практической подготовки инженеров-механиков входят практические занятия и лабораторные работы, являющиеся составной частью учебного процесса и предназначенные для закрепления и углубления теоретических знаний по курсу «Технология судового машиностроения». В системе технического обслуживания и ремонта средств транспорта, в первую очередь судов речного и морского флотов, портовых механизмов, выпускникам ОНМУ отводится важная роль, так как от их умения контролировать техническое состояние механизмов и запасных частей к ним, их эффективного технического обслуживания и ремонта во многом зависит безопасная и безотказная работа машин и механизмов. Инженеры-механики, обслуживающие и ремонтирующие судовые и портовые механизмы, используют в своей деятельности знания, характерные для инженеров-механиков общемашиностроительного профиля. Так, и те и другие используют одинаковые технологии, технологическое оборудование и инструмент, методы обработки поверхностей и др. Все это относится к обработке на металлорежущих станках, к измерительному инструменту, способам обеспечения точности и др. Поэтому проведение практических и лабораторных занятий осуществляется в лабораториях кафедры, в результате обучения в которых должна быть достигнута общая цель изучения курса «Технология судового машиностроения» - научить студентов оптимальному проектированию технологических процессов обработки и сборки деталей и узлов механизмов судовой и транспортной техники. Методическое пособие состоит из двух частей: 1) практические занятия; 2) лабораторные работы.

Практическое занятие № 1 НА ТОКАРНЫХ СТАНКАХ

Цель и задачи занятия Цель настоящего практического занятия – научиться рассчитывать оптимальные режимы обработки при выполнении токарных работ.

Решаемые задачи: 1) изучение методик расчетов режимов обработки; 2) изучение структуры и содержания научно-технических справочников; 3) изучение технических характеристик токарных станков; 4) проведение необходимых расчетов.

Инструмента Токарная обработка осуществляется для изготовления деталей типа тел вращения. Такой обработкой получают детали в виде валов, дисков, колец, втулок, гаек, конусов и др. Основные виды токарных работ представлены на рис. 1.2. К числу наиболее часто выполняемых на токарных станках работ относятся: обработка наружных цилиндрических (а) и конических (б) поверхностей; обработка уступов и торцов (в); вытачивание пазов, канавок и отрезание заготовок (г); растачивание внутренних отверстий (д); сверление (е), зенкерование и развертывание отверстий, нарезание наружной (ж) и внутренней (з) резьбы; точение фасонных поверхностей (и); накатывание рельефа (к). Помимо перечисленных работ на токарных станках производят профильную гибку листовых дисковых заготовок с получением деталей типа тел вращения (стаканов, тарелок), закатку кромок и др. На токарных станках могут устанавливаться приспособления для шлифования и фрезерования. Для выполнения токарных работ станки оснащены разнообразным инструментом – резцами, которые, в зависимости от назначения, отличаются конструктивным исполнением. На рис. 1.3 приведены основные виды токарных резцов: проходные, расточные, отрезные, прорезные, расточные, отрезные, прорезные, канавочные, резьбонарезные и фасонные. Основные типы токарных резцов стандартизованы и выпускаются промышленностью серийно (табл. 1.1). Режущие свойства резцов в значительной степени определяются их геометрическими характеристиками. Задний угол отрезных, фасонных и резьбовых резцов угол Передний угол

Угол наклона главной режущей кромки

ется повышенной прочностью режущей части резца и ее лучшим противостоя-

Рис. 1.2. Основные виды токарных работ

Рис.1.3. Основные виды токарных резцов Таблица 1.1 Обозначение резцов

Таблица 1.2 Материала

Таблица 1.9 Коэффициент Состояния её поверхности

Таблица 1.10 Коэффициент

Таблица 1.11 Коэффициент

Таблица 1.12 Коэффициент

Силу резания

Коэффициент в плане и его материала (табл. 1.13). Показатели степени для условий учебной токарной обработки можно принять: х = 1; у = 0,75. Тогда: Чтобы реализовать на шпинделе требуемую мощность, необходима более высокая мощность электродвигателя станка, которая определяется с учетом КПД станка

Если после выполнения расчета полученная мощность двигателя будет

Таблица 1.13 Выбор коэффициента

меньше или равна мощности двигателя станка, на котором предполагается выполнение задания, то этот токарный станок назначенные режимы резания. Затраты рабочего времени При выполнении работ по изготовлению деталей машинными способами затрачивает- ся определенное время. Чем оно выше, тем производительность выше и тем ниже стоимость изделий. Затраты времени в течение рабочего дня, за исключением обеденного перерыва, подразделяются на нормируемые и ненормируемые. К нормируемым затратам относятся те, которые необходимы для выполнения заданной работы. Они включаются в состав норм времени. К ненормируемым затратам относятся потери времени на случайные и непроизводительные работы, на хождение по цеху, на простои из-за отсутствия материалов, инструмента, электроэнергии и др., из-за поломок оборудования, из-за разговоров, перекуров и проч. Время, которое непосредственно затрачивается на выполнение технологической операции, называется оперативным. Оно включает в себя время, в течение которого происходит изменение размеров заготовки или её состояния, и вспомогательное время. Вспомогательное время тратится на действия, которые создают возможность выполнения основной работы: установку и снятие со станка детали, подвод и отвод инструмента, пуск и выключение станка и проч. Если вспомогательное время определяют по нормативным таблицам, то оперативное время рассчитывается по формулам, используя простые схемы токарной обработки (рис. 1.4).

где: Тм – машинное время; Li – длина пути инструмента

Sмин - минутная подача;

S – подача на один оборот шпинделя;

.Сумма основного и вспомогательного времени составляет нормативное время:

Рис. 1.4. Схема для расчёта машинного времени токарной обработки

Кроме того, имеют место и другие затраты времени. К ним относят время на техническое и организационное обслуживание рабочего места, время на личные потребности, на дополнительный отдых и проч. При определении нормы выработки НВ все временные затраты суммируются и сводятся к норме штучного времени Тшт, которое характеризует количество продукции, изготавливаемой в единицу времени (мин, ч и др.): НВ = ТСМ / ТШТ, где: ТСМ – продолжительность рабочей смены, ч.

Вопросы для самопроверки 1. Назовите основные узлы токарного станка. 2. Напишите основную формулу для расчета режимов резания при точении. 3. Перечислите основные углы токарного проходного резца. 4. Что такое главный угол в плане? 5. Что такое подача резца? 6. Что такое глубина резания?

1.7. Учебные задания Учебные задания по настоящему практическому занятию приведены в табл. 1.15.

Варианты учебных заданий

Практическое занятие № 2 РАСЧЕТ ОПТИМАЛЬНЫХ РЕЖИМОВ ОБРАБОТКИ ДЕТАЛЕЙ НА СВЕРЛИЛЬНЫХ СТАНКАХ

Цель и задачи работы Цель практического занятия – научиться рассчитывать оптимальные режимы обработки отверстий на сверлильных станках.

Решаемые задачи: 1) изучение методик режимов обработки; 2) изучение структуры и содержания научно-технических справочников; 3) изучение технических характеристик сверлильных станков; 4) проведение необходимых расчетов.

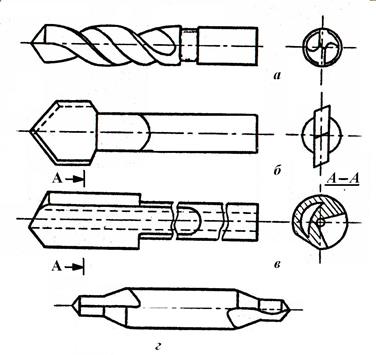

Станках Сверление отверстий является одной из самых распространенных операций механической обработки. Сверление отверстий осуществляют и на токарных станках с использованием задней бабки для закрепления и осевой подачи сверла. Помимо сверления осуществляют и другие операции, применяемые для обработки отверстий: рассверливание, зенкерование, развертывание и нарезание резьб. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления и центровочные (рис. 2.2). Наибольшее распространение получили спиральные сверла. Однако они малопригодны для сверления глубоких отверстий. Для глубокого сверления применяются специальные сверла (рис. 2.2 б, в). Приведенными типами сверл не исчерпывается разнообразие их конструкций. Особое место среди сверл занимают так называемые центровочные сверла (рис. 2.2 г). Они служат для быстрого получения центровочных глухих отверстий, которые имеют стандартную форму и размеры. Все сверла имеют цилиндрические или конические хвостовики, посредством которых они закрепляются в специальных трехкулачковых патронах или в конических отверстиях шпинделей станков. Сверла, как и резцы, классифицированы и подразделяются подгруппы и виды. По классификации сверла входят в группу 1200. Наиболее часто используются подгруппы и виды сверл, приведенные в табл. 2.1. Важным геометрическим параметром любых сверл является их диаметр. Существует градация диаметров сверл, которая подчиняется ГОСТу. Она начинается с диаметра 0,25 мм

Рис. 2.2. Виды сверл: а) спиральное; б) перовое; в) для глубокого сверления; г) центровочное

и ограничена диаметром 80,00 мм. От диаметра 1,00 мм и вплоть до диаметра 3,00 мм сверла увеличиваются каждое на 0,05 мм. А с диаметра 3,00 мм они возрастают на 0,10 мм до диаметра 14,00 мм и далее на 0,25 мм до диаметра 32,50 мм. Этой градацией диаметров сверл пользуются конструкторы, технологи и рабочие. Используемые диаметры сверл, мм: 2,00; 2,05; 2,10; 2,15; 2,20; 2,25; 2,30; 2,35; 2,40; 2,45; 2,50; …; 3,00; 3,10; (3,15); 3,20; 3,30; (3,35); 3,40; 3,50 … 5,00; 5,10; 5,20; 5.30; 5,40; 5,50…6,00; 6,10…8,00; 8,10; 8,20…10,00; 10,10; 10,20…13,90; 14,00; 14,25; 14,50…32,00. Сверла, диаметры которых указаны в скобках, изготавливаются по спец-

Таблица 2.1 Обозначение сверл

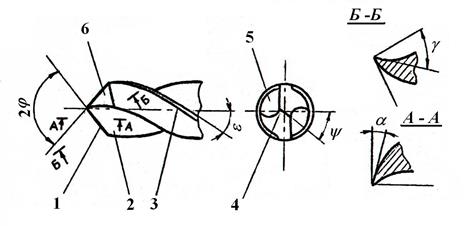

заказу. Геометрия режущей части спирального сверла представлена на рис. 2.3. Наиболее важным из углов спирального сверла для практики обработки отверстий является угол между главными режущими кромками – 2

Рис. 2.3. Геометрия спирального сверла: 1 – главная режущая кромка; 2 – пе редняя поверхность; 3 – ленточка; 4 – поперечная кромка; 5 – поверхность винтовой канавки; 6 – задняя поверхность Задний угол Стандартные сверла общего назначения выпускаются с углами 2

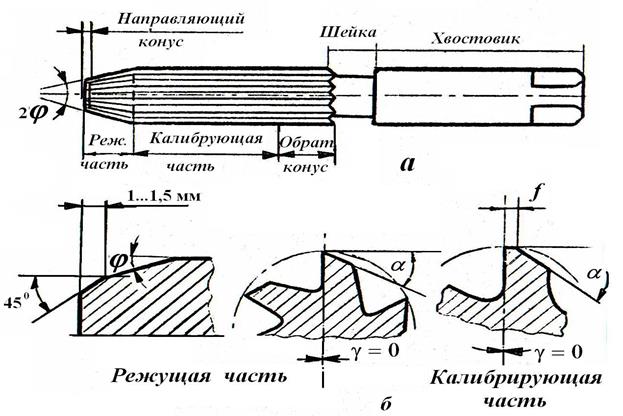

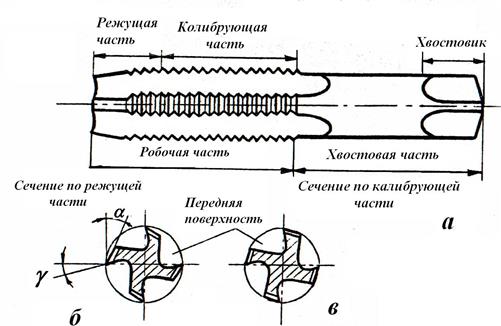

Нарезание резьбы метчиками Метчик – инструмент, предназначенный для нарезания внутренних резьб в отверстиях диаметром до 50 мм. Метчики бывают ручными, машинно-руч-ными и гаечными. В табл. 2.6 приведены основные виды метчиков, которые дают представлении о разнообразии этого инструмента и возможности его заказа. Основные элементы метчика и его геометрия представлены на рис. 2.6. Передние и задние углы метчиков зависят от обрабатываемого материала и имеют величины от 0 – 20 до 200. Так, для нарезания резьб в чугуне в углеродистых сталях Метчики работают в тяжелых условиях, поэтому для облегчения нарезания резьбы метчики выпускаются в комплектах из двух – трех – четырех штук. В комплекте из трех штук черновой метчик имеет угол пуск 50 %, средний метчик снимает 30 % при

рисок или цифрой. Если обозначения плохо различаются, то сравнивают мет-

Рис. 2.5. Общее устройство (а) и геометрия развертки (б)

Таблица 2.4 Стандартные метчики

Рис. 2.6. Конструктивные элементы метчика (а) и геометрия его режущей (б) и калибрующей части (в)

Важным условием является правильный выбор диаметр отверстия под нарезание резьбы. При выборе сверл под резьбовое отверстие необходимо учитывать, что при нарезании резьбы метчиками в силу деформации металла диаметр нарезанной резьбы будет несколько меньше диаметра отверстия до нарезания резьбы. Так мягкая сталь, латунь и медь дают большую вытяжку витков резьбы, в отличие от чугуна и бронзы. В табл. 2.7 приведены диаметры сверл, которые следует использовать для сверления отверстий под последующее нарезание метрических резьб. Рекомендуемые скорости резания при нарезании резьб машинно-ручными метчиками приведены в табл. 2.8. Данные табл. 2.8 относятся к обработке стали 35 и могут быть использованы для сталей 20 и 45. В случае обработки чугуна скорость резания следует увеличить в 1,7 раза, а мягкой стали 10 – уменьшить на 30 %. При нарезании резьбы метчиками следует учитывать, что существуют два способа осевой подачи метчика: подача принудительная, равная шагу резьбы, и

Таблица 2.7 Затраты рабочего времени

Затраты времени на изготовление или ремонт деталей, за исключением затрат на обеденный перерыв, подразделяются на нормируемые и ненормируемые. К нормируемым относятся те, которые необходимы для выполнения заданной работы и включаются в состав норм времени. К ненормируемым относятся потери времени на случайные и непроизводительные работы, на хождение по цеху, на простои из-за отсутствия материалов и электроэнергии, из-за поломки станка, из-за разговоров, перекуров и др. Время, которое непосредственно затрачивается на выполнение технологической операции, называется оперативным. В табл. 2.7 приведены диаметры сверл, которые следует использовать для сверления отверстий под последующее нарезание метрических резьб. Рекомендуемые скорости резания при нарезании резьб машинно-ручными метчиками приведены в табл. 2.8. В случае обработки чугуна скорость резания следует увеличить в 1,7 раза, а мягкой стали 10 – уменьшить на 30 %. Оперативное время разделяется на основное и вспомогательное. Вспомогательное время тратится на действия, которые создают возможность выполнения основной работы: установку и снятие со станка детали, подвод и отвод инструмента, пуск и выключение станка и др. Вспомогательное время определяется по нормативным таблицам, то оперативное время рассчитывается по формулам, используя схему сверлильной обработки (рис. 2.7).

Рис. 2.7. Схема сверлильной обработки

где: ТМ - машинное время; Li - длина пути инструмента;

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 493; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.78.106 (0.143 с.) |

способствует уменьшению трения между главной задней поверхностью резца и поверхностью резания. Его величина обычно находится в пределах 60 … 150 при условии установки вершины резца на высоте центра вращения заготовки. Для проходных токарных резцов задний угол лежит в пределах 60 … 120, а для прорезных, расточных,

способствует уменьшению трения между главной задней поверхностью резца и поверхностью резания. Его величина обычно находится в пределах 60 … 150 при условии установки вершины резца на высоте центра вращения заготовки. Для проходных токарных резцов задний угол лежит в пределах 60 … 120, а для прорезных, расточных, облегчает процесс образования стружки. Его величина устанавливается в зависимости от механических свойств обрабатываемого материала, материала инструмента, величины подачи, вида резца и формы его передней поверхности. Так, чем прочнее и тверже материал заготовки, тем меньше передний угол. Для резцов с пластинками из твердых сплавов при обработке твердых заготовок передний угол значительно меньше, чем для резцов из быстрорежущей стали. При обработке стали резцами из быстрорежущей стали угол

облегчает процесс образования стружки. Его величина устанавливается в зависимости от механических свойств обрабатываемого материала, материала инструмента, величины подачи, вида резца и формы его передней поверхности. Так, чем прочнее и тверже материал заготовки, тем меньше передний угол. Для резцов с пластинками из твердых сплавов при обработке твердых заготовок передний угол значительно меньше, чем для резцов из быстрорежущей стали. При обработке стали резцами из быстрорежущей стали угол влияет на направление схода стружки. Угол

влияет на направление схода стружки. Угол

, зависящий от материала заготовки и

, зависящий от материала заготовки и , зависящий от сечения державки резца

, зависящий от сечения державки резца

, зависящий от угла в плане

, зависящий от угла в плане

, зависящий от охлаждения

, зависящий от охлаждения приближенно находят по формуле:

приближенно находят по формуле: .

. зависит от обрабатываемого материала, главного угла

зависит от обрабатываемого материала, главного угла

- длина обрабатываемой поверхности;

- длина обрабатываемой поверхности; - величины врезания и перебега инструмента;

- величины врезания и перебега инструмента; - частота вращения шпинделя;

- частота вращения шпинделя; - глубина резания;

- глубина резания; - припуск на сторону.

- припуск на сторону.

определяет величину переднего угла и колеблется от 100 – для случаев сверления хрупких материалов и до 450 – для мягких металлов. Для сверления стали и чугуна этот угол составляет 300. Угол наклона поперечного режущего лезвия у стандартных сверл

определяет величину переднего угла и колеблется от 100 – для случаев сверления хрупких материалов и до 450 – для мягких металлов. Для сверления стали и чугуна этот угол составляет 300. Угол наклона поперечного режущего лезвия у стандартных сверл  = 500 … 550.

= 500 … 550.

- минутная подача;

- минутная подача; - подача на один оборот шпинделя;

- подача на один оборот шпинделя;