Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение себестоимости годового объема производства

Себестоимость годового объема производства (текущие затраты) определяется по вариантам только по тем статьям затрат, которые изменяются в сравниваемых вариантах, т.е. рассчитывается технологическая себестоимость. В общем случае технологическая себестоимость складывается из суммы следующих элементов: С = Зм + Зэ + Ззп + 3об + Зосн + 3и, (3.2.9) где Зм - затраты на все виды материалов, комплектующих и полуфабрикатов; Зэ - затраты на технологическую электроэнергию (топливо); Ззп - затраты на заработную плату; Зоб - затраты на содержание и эксплуатацию оборудования; 3осн - затраты, связанные с эксплуатацией оснастки; Зи - затраты на малоценный инструмент.

В данном случае изменяются только следующие статьи затрат: Зэ - затраты на технологическую электроэнергию; Ззп - затраты на заработную плату; Зоб - затраты на содержание и эксплуатацию оборудования; Зи - затраты на малоценный инструмент.

Так как расчет производится по операциям, то целесообразно сначала рассчитать технологическую себестоимость единицы, а затем годовой программы. Формулы расчета приводятся для операций. При определении величины отдельных статей затрат в целом по варианту затраты по рассматриваемым деталеоперациям суммируются. Затраты на заработную плату 3зп=Зст + Зн + Зэ+Зк + 3тр, (3.2.10) где Зст - основная и дополнительная заработная плата с отчислениями на социальное страхование станочников, руб.; Зн - то же, наладчиков, руб.; Зэ - то же, электронщиков, руб.; Зк - то же, контролеров, руб.; Зтр - то же, транспортных рабочих, руб. Основная и дополнительная заработная плата производственных рабочих с отчислениями на социальное страхование, руб. при применении сдельной формы оплаты труда:

где Стар - часовая тарифная ставка производственного рабочего на операции, руб.; t шт.к - норма времени на операцию, ч (для перевода минут в часы - разделить на 60); kдоп - коэффициент, учитывающий дополнительную заработную плату (по данным предприятия, приближенно кдоп = 1,2); kсоц - коэффициент, учитывающий отчисления на социальное страхование kсоц = 1,3); Сейчас этот коэффициент составляет 1,3. kп - поясной коэффициент (для Урала kп = 1,15); Основная и дополнительная заработная плата всех остальных рабочих (наладчиков, электронщиков, транспортных рабочих) находится по следующей формуле:

где Стар.н - часовая тарифная ставка, руб. Чн - численность рабочих соответствующей категории, чел. Обязательно примеры расчетов.

Расчет заработной платы для рабочих второго разряда базового проекта Заработная плата станочников по формуле (3.2.11):

Заработная плата наладчиков по формуле (3.2.12):

Заработная плата электронщиков по формуле (3.2.12):

Заработная плата контролеров по формуле (3.2.12):

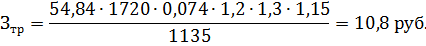

Заработная плата транспортных рабочих по формуле (3.2.12):

Затраты на заработную плату для рабочих 2-го разряда базового техпроцесса по формуле (3.2.10):

Таблица 3.2.5 - Затраты на заработную плату

Изменения из-за коэффициента. Показать итоговое суммарное штучно-калькуляционное время. Затраты на электроэнергию, расходуемую на выполнение одной деталеоперации, рассчитываются по следующей формуле:

где Nу - установленная мощность главного электродвигателя, кВт; kN - средний коэффициент загрузки электродвигателя по мощности; kвр - средний коэффициент загрузки электродвигателя по времени; kо.д. - средний коэффициент одновременности работы всех электродвигателей станка (kо.д = 0,6 - 1,3); kW - коэффициент, учитывающий потери электроэнергии в сети завода (1,04 - в условиях массового производства; 1,08 - единичного или мелкосерийного); η - коэффициент полезного действия оборудования (принимается по паспорту оборудования); Цэ - стоимость 1 кВт-ч электроэнергии (принимается по данным предприятия). Обязательно примеры расчетов

Операция 005 Обдирочно-шлифовальная Затраты на электроэнергию, расходуемые на данной операции рассчитываются по формуле (3.2.13):

Таблица 3.2.6 -Затраты на электроэнергию

Не разделили штучное время на 60, быстрее всего.

Затраты на содержание и эксплуатацию технологического оборудования

где За - амортизационные отчисления от стоимости технологического оборудования, руб.; Зр - затраты на ремонт технологического оборудования, руб.;

где На - годовая норма амортизационных отчислений, % (принимается по данным предприятия); Затраты на ремонт технологического оборудования, приходящиеся на одну деталеоперацию:

где Кр - коэффициент отчислений в ремонтный фонд (по данным предприятия). Операция 005 Обдирочно-шлифовальная (базовый вариант) Затраты на амортизацию рассчитываются по формуле (3.2.15):

Затраты на ремонт рассчитываются по формуле (3.2.16):

Затраты на содержание и эксплуатацию рассчитываются по формуле (3.2.14):

Обязательно примеры расчетов. Не разделили штучное время на 60 при расчете амортизации, в следующей таблице Таблица 3.2.7 -Затраты на содержание и эксплуатацию технологического оборудования

Расчеты технологической себестоимости сводятся в таблицу:

Таблица 3.2.8 -Технологическая себестоимость годового

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 179; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.6.77 (0.041 с.) |

(3.2.11)

(3.2.11) (3.2.12)

(3.2.12)

руб.

руб. (3.2.13)

(3.2.13)

(3.2.14)

(3.2.14) (3.2.15)

(3.2.15) (3.2.16)

(3.2.16)