Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Аеродинамічний розрахунок, підбір приладів для спалювання палива і вентиляційних пристроїв ⇐ ПредыдущаяСтр 5 из 5

Підбір пристрою пальника. Для спалювання мазуту в топці сушарного барабану приймає мазутну форсунку низького тиску системи «Оргенергонефть», характеристика якої приведена нижче: - № форсунки………………………………………………………………………….6 - типорозмір…………………………………………………………………..ОЕН-350 - витрата по паливу…………………………………………………………350 кг/год - діаметр вхідного повітряного патрубка……………………………………..250 мм - об’ємна витрата повітря, яка пропускається через форсунку……….2600 - те ж, необхідного для спалювання палива…………………………....4325 Первинне повітря(близько 60…70%) підводиться до патрубка кожуха форсунки, вторинний поступає в топку через фронтовий регістр за рахунок розрідження в топці і ежектуючої дії форсунки. Амбразура форсунки, виконана у вигляді конуса у фронтовій стіні топки, служить для поліпшення запалення і підвищення стійкості процесу горіння. Переважно все повітря необхідне горіння, потрібно подавати як первинний зі швидкістю 50…80 м/с. Підігрів його можливий до 300 Підбір вентиляторів і димососу Визначаємо об’ємну витрату повітря, яке необхідне для горіння мазуту:

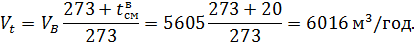

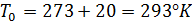

Подача повітря вентилятором при температурі повітря

Вентилятор підбирають залежно від потрібної подачі і створюваного тиску, необхідного для подолання опорів повітряного тракту з метою нормальної роботи форсунки. Приймаємо повний тиск, який розвивається вентилятором при щільності повітря

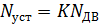

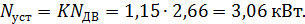

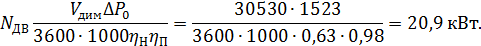

Настановна потужність електродвигуна з врахуванням запасу дорівнює:

де К = 1.1 – коефіцієнт запасу потужності електродвигуна на пусковий момент, який приймають залежно від потужності на валу

Електродвигуни вибирають переважно короткозамкнуті, асинхронні. З метою пониження температури димових газів, а також інтенсивного перемішування їх з повітрям і оберігання завантажувальної тічки від швидкого перегорання повітря подають спеціальним вентилятором в підсклепінний простір камери змішувача. Визначаємо об’ємну витрату холодного повітря, необхідного для розбавлення димових газів в камері змішування:

З урахуванням температурної поправки:

Для подачі повітря на змішування досить установки вентилятора низького тиску до

По номограмі графічної характеристики відцентрових вентиляторів серії Ц9-57 підбираємо вентилятор №4: к.к.д.

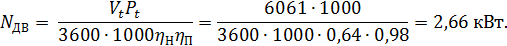

Настановна потужність двигуна складе:

де

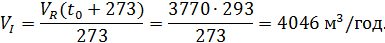

Приймаємо до установки електродвигун серії А02, потужністю 3 кВт. ω = 148,6 рад/с, типу А02-32-4. Визначаємо дійсну об’ємну витрату вологих газів, які відходять, при виході з сушарного барабану по формулі:

де

При

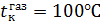

По I-d-діаграмі при

Тоді:

Отже:

Опір барабанної сушарки

Пропускну спроможність через один елемент циклону по запиленому газу визначаємо по формулі:

Необхідна кількість елементів циклону складе:

Приймаємо тип секції ПС-8-88, кількість елементів в секції n = 88. Розташовуємо їх в 8 рядів по ходу газу (8 елементів кожному ряду). Гідравлічний опір циклону складе:

Початкова запиленість газу, який надходить в батарейний циклон, допускається до 100 г/

де

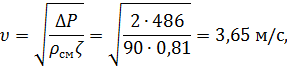

Швидкість газів в циліндровій частині циклонного елементу визначаємо по формулі:

де

Загальний аеродинамічний опір, який повинен здолати димосос, складається із наступних опорів: - газоходів від топки до входу в сушарний барабан…………………….........100 Па - барабанної сушарки…………………………………………………………...200 Па - вихідної газової камери від кінця барабану до вихідного патрубка циклону………………………………………………..50 Па - батарейного циклону………………………………………………………….504 Па

Повний опір сушарної установки складе Зазвичай гази відсасуються вентилятором середнього тиску, подачу якого розраховують з умов забезпечення швидкості газів по масі в перетині барабану 2…3 кг/(с Подача димососу з врахуванням підсосів повітря у розмірі 50% складе:

При підборі димососу слід врахувати запас тиску приблизно до 40% до загальної суми аеродинамічних опорів. Відповідно:

В якості димососа можна використовувати звичайний відцентровий вентилятор середнього тиску (бажано з охолоджуванням підшипників). Оскільки характеристики для підбору вентиляторів складені для нормальних умов при

По цим даним ( Потужність електродвигуна вентилятора:

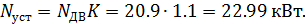

Настановна потужність двигуна при коефіцієнті запасу потужності K = 1.1 дорівнює:

Приймаємо до установки двигун серії А02-72-6, N = 22 кВт, Барабанні сушарки, які обертаються, зазвичай працюють під невеликим негативним тиском (50…250 Па), щоб запобігти виходу в цех запилених шкідливих топкових газів. Дуже великий підсос повітря понизить температуру сушки, тому прагнуть за рахунок ущільнень (лабіринтових, радіальних і торцевих) понизити підсос повітря до мінімальної межі.

Зразковий розрахунок димаря

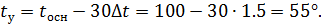

Вибираємо цегельну трубу. Температура газів в гирлі труби визначимо з умов пониження температури по висоті

Середня температура газів в трубі:

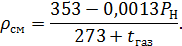

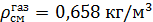

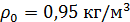

Середня щільність суміші газів

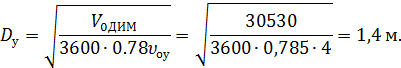

Щільність газів при тиску 101,3 кПа і Знаходимо діаметр гирла труби, приймаючи швидкість

Приймаємо

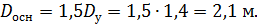

Діаметр підстави труби:

Середній діаметр:

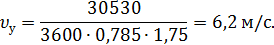

Середня швидкість газів в трубі:

При штучній тязі висоту димаря вибирають з врахуванням санітарно гігієнічних вимог і «Санітарних норм проектування промислових підпрємств»(СН 245-63).

III. СПИСОК ЛІТЕРАТУРИ 1. Перегудов В.В, Роговой М.И. Тепловые процессы и установки в технологии строительных изделий и деталей. – М.: Стройиздат, 1983. – 474 с. 2. Кучеренко А.А, В.Н. Кокшарев, Тепловые установки. – К.: Высш. шк., 1990. – 355 с. 3. Строительная керамика: Справочник / Под ред. Е.Л. Рохваргева. – М.: Стройиздат, 1976. – 432 с. 4. Буров Ю.С. Технология строительних материалов и изделий. – М.: Высш. шк., 1972. – 432 с.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 118; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.69.152 (0.049 с.) |

. Коефіцієнт надлишку повітря 1,2. Повітря поступає від вентилятора з тиском 25…100 Па. Тиск мазуту 0,05…0,15 МПа. Форсунки кращого розпилювання і полегшення його перекачування необхідно заздалегідь підігріти в резервуарах (до 70…100

. Коефіцієнт надлишку повітря 1,2. Повітря поступає від вентилятора з тиском 25…100 Па. Тиск мазуту 0,05…0,15 МПа. Форсунки кращого розпилювання і полегшення його перекачування необхідно заздалегідь підігріти в резервуарах (до 70…100

(літні умови роботи):

(літні умови роботи):

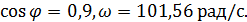

По номограмі вибираємо відцентровий вентилятор високого тиску Ц8-18 №8, який має наступні характеристики: к.к.д.т

По номограмі вибираємо відцентровий вентилятор високого тиску Ц8-18 №8, який має наступні характеристики: к.к.д.т  і кутова швидкість ω = 125 рад/с. Прийнявши к.к.д. приводу для вентилятора, сполученого з двигуном за допомогою еластичної муфти

і кутова швидкість ω = 125 рад/с. Прийнявши к.к.д. приводу для вентилятора, сполученого з двигуном за допомогою еластичної муфти  , визначаємо потужність на валу електродвигуна:

, визначаємо потужність на валу електродвигуна:

, кВт (при

, кВт (при  ):

):

.

. ; ω = 142 рад/с; загальна маса складає 73.5 кг. Вентилятор сполучають з електродвигуном за допомогою муфти, яка вимагає відповідності частоти обертання його і двигуна. К.к.д. приводу

; ω = 142 рад/с; загальна маса складає 73.5 кг. Вентилятор сполучають з електродвигуном за допомогою муфти, яка вимагає відповідності частоти обертання його і двигуна. К.к.д. приводу  Потужність на валу електродвигуна дорівнює:

Потужність на валу електродвигуна дорівнює:

– коефіцієнт запасу потужності на пусковий момент.

– коефіцієнт запасу потужності на пусковий момент.

– витрата газів по масі, що виходять з сушарного барабану:

– витрата газів по масі, що виходять з сушарного барабану:

щільність димових газів, які входять, складе:

щільність димових газів, які входять, складе:

на 1 кг сухих газів парціальний тиск водяної пари в газах, що відходять, складе:

на 1 кг сухих газів парціальний тиск водяної пари в газах, що відходять, складе:

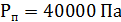

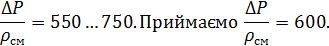

приймають 100…200 Па при швидкості газу υ = 1,7…2 м/с і коефіцієнт заповнення β = 15…20%. Найбільший опір руху газового потоку чинить батарейний циклон для очищення від пилу газів, які відходять. Підбираємо батарейний циклон з елементами діаметру D = 150 мм, коефіцієнт гідравлічного опору елементу ζ = 90. Виходячи з техніко-економічних міркувань, а також з вимог надійності роботи батарейних циклонів приймають гідравлічний опір батарейного циклону із співвідношення (відношення перепаду тиску в циклоні до щільності газу):

приймають 100…200 Па при швидкості газу υ = 1,7…2 м/с і коефіцієнт заповнення β = 15…20%. Найбільший опір руху газового потоку чинить батарейний циклон для очищення від пилу газів, які відходять. Підбираємо батарейний циклон з елементами діаметру D = 150 мм, коефіцієнт гідравлічного опору елементу ζ = 90. Виходячи з техніко-економічних міркувань, а також з вимог надійності роботи батарейних циклонів приймають гідравлічний опір батарейного циклону із співвідношення (відношення перепаду тиску в циклоні до щільності газу):

К.к.д. батарейного циклону залежить від фракційного складу пилу і в середньому вагається від 78 до 95%. Швидкість газів на виході з барабану:

К.к.д. батарейного циклону залежить від фракційного складу пилу і в середньому вагається від 78 до 95%. Швидкість газів на виході з барабану:

– коефіцієнт заповнення.

– коефіцієнт заповнення.

– коефіцієнт гідравлічного опору;

– коефіцієнт гідравлічного опору; – щільність димових газів, які відходять, кг/

– щільність димових газів, які відходять, кг/

), з урахування підсосів по газовому тракту в розмірі 50…70%.

), з урахування підсосів по газовому тракту в розмірі 50…70%.

,то

,то

) підбираємо відцентровий вентилятор типу Ц9-57 №8: к.к.д.

) підбираємо відцентровий вентилятор типу Ц9-57 №8: к.к.д.

Димосос і циклон необхідно ізолювати в тому випадку, якщо очікується охолоджування газів в них нижче 70…75

Димосос і циклон необхідно ізолювати в тому випадку, якщо очікується охолоджування газів в них нижче 70…75  на 1 м для цегельної труби і 2…3

на 1 м для цегельної труби і 2…3

, оточуючого повітря:

, оточуючого повітря:

склада

склада  .

.

, тоді:

, тоді: