Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Использование очесывающих устройств для уборки зерновых культур

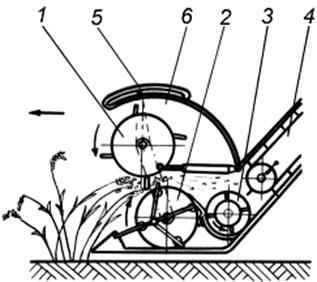

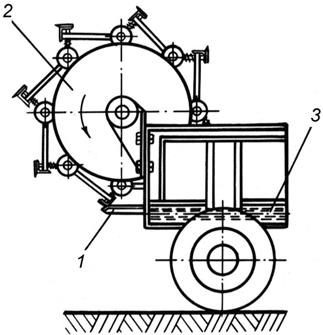

Рост количества изобретений в области уборки зерновых культур методом очеса на корню свидетельствует об актуальности и перспективности данного способа уборки. Метод очеса является более производительным, по сравнению с традиционными методами уборки, снижается расход топлива и удельные эксплуатационные затраты. Проведенные патентные исследования позволили проследить тенденцию развития нового способа уборки. Во ВНИИ риса в 1972 году были проведены лабораторные исследования [31, 35, 36] процесса очеса риса на корню с помощью устройства (рис. 1.2), предложенного Воробьевым В.И. и Конюшковым Е.Н. [22].

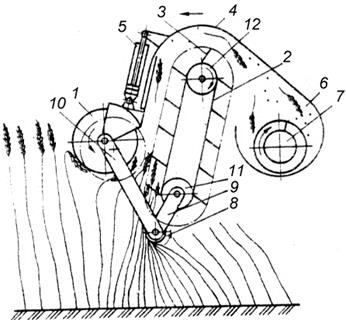

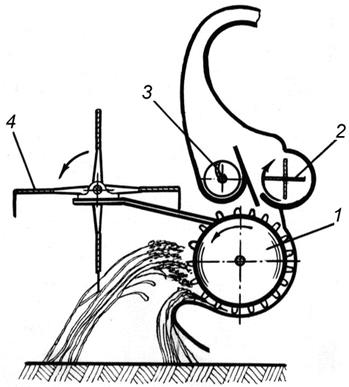

Рис. 1.2. Схема очесывающего устройства В.И. Воробьева и Е.Н. Конюшкова (ВНИИ риса): 1 – верхний очесывающий барабан; 2 – нижний очесывающий барабан-стеблеподъемник; 3 – шнек; 4 – наклонный транспортер; 5 – кожух; 6 – камера очесывающего устройства. В ходе исследований получены следующие показатели: съем зерновой части 100%, свободного зерна в зерновой части вороха составило 86,8…95,1%, зерна в оборванных метелках – 4,9…13,2 %, стеблевой массы – 24,4…51,5%, травмированного зерна обрушиванием и дроблением не обнаружено [35]. Сведения о потерях зерна и конструктивных параметрах в работах [31, 35, 36] не приводятся. Как показывают проводимые исследования очесывающих устройств данная конструкция, состоящая из двух очесывающих барабанов верхнего 1 и нижнего 2, шнека 3, транспортера 4 кожуха 5 и камеры 6 определенно даст увеличенный процент потерь. В результате работы барабана 1 в зоне 6 образуется область низкого давления, в свою очередь уменьшение расстояния между барабаном 1 и кожухом 5 позволит увеличить воздушный поток, выбрасывающий часть обмолоченной массы вперед по ходу агрегата. Возникает вопрос уборки полеглых хлебов. В 1974 году в САНИИМЭСХ Салиховым Н.К. проводились полевые исследования процесса обмолота риса на корню [35, 100] двухбарабанным очесывающим устройством (рис. 1.3).

Рис. 1.3. Конструкция очесывающего устройства Н.К. Салихова Результаты показали, что при окружной скорости очесывающих барабанов 9,6 м/с недомолот составил 4,6…4,9%, в ворохе свободного зерна находилось 70…85 %, оборванных метелок 8…12%, остальная часть – соломистые примеси. Анализ приведенных результатов приводит к выводу о несовершенстве конструкций в первую очередь и ее рабочих органов.

В 1985 году запатентовано устройство для обмолота зерновых культур на корню. Автор А.А. Яковлев [10] предлагает снижение потерь зерна за счет выполнения обмолота в движущихся лентах 1 и 2 (рис. 1.4) между упругими выступами 3 и отверстий 4, уширяющихся по мере удаления от рабочей поверхности и расположенных напротив горизонтальных перемычек между отверстиями противоположной ленты, а также за счет расположения рабочих ветвей лент на кожухе, имеющем продольную прорезь для прохождения лент и стеблей, сообщающимся с источником разрежения. При работе устройства любое зерно каждого из колосьев обязательно находится напротив одного из отверстий первой или второй ленты. Обе ленты образуют рабочую щель 5. При отделении зерна от колоса оно в следующее мгновение попадает в это отверстие, т.е. в полость кожуха 6, откуда выносится потоком воздуха в бункер.

Рис. 1.4. Устройство обмолота в движущихся лентах А.А. Яковлева: При работе очесывающего устройства с обмолотом в движущихся лентах возникает проблема соответствия скорости комбайна и линейной скорости движения лент. В случае нарушения процент потерь, как осыпью, так и недомолотом резко возрастают. В научно-производственном объединении “Луч” коллективом авторов В.И. Рублев, Н.Л. Конышев и А.Д. Кормщиков разработана машина для очесывания растений (рис. 1.5) [11].

Рис. 1.5. Машина объединения “Луч” для очесывания растений на корню: 1. – кожух; 2 – лопаточное колесо диаметрального вентилятора; 3 – лопатка; 4 – диск; 5 – коленчатая ось; 6 – направляющие; 7,8 – регулируемые заслонки; 9 – зубья очесывающего барабана. Машина имеет кожух 1, внутри которого установлено лопаточное колесо 2 диаметрального вентилятора, приводимое во вращение механизмом передачи. Лопаточное колесо состоит из лопаток 3 и дисков 4. Внутри лопаточного колеса на подшипниках смонтирована коленчатая ось 5 очесывающего барабана. На одном конце коленчатой оси имеется механизм регулировки положения оси. Очесывающий барабан состоит из отдельных рамок. По бокам имеются направляющие 6. Машина для очесывания работает следующим образом. Перед работой устанавливают регулируемые заслонки 7, 8 включают привод. Вращаясь, лопаточное колесо диаметрального вентилятора вращает рамки очесывающего барабана. Зубья барабана 9 входят в стеблестой и очесывают последний. Уменьшению потерь зерна способствует то, что зона очесывания совмещена с всасывающим окном вентилятора. Исходя из предложенной схемы очесывающего устройства нетрудно установить, что совмещение рабочих органов диаметрального вентилятора, очесывающего барабана и эксцентрикового механизма ведут к усложнению конструкции, сложности при эксплуатации и увеличению веса машины. Данная машина относится к однобарабанным, очесывающим устройствам.

Коллектив Центрального научно-исследовательского института механизации и электрификации сельского хозяйства ЦНИИМЭСХ Нечерноземной зоны СССР: В.И. Лосев, А.С. Мнацаканов и др. [12] предложили следующее устройство для очеса сельскохозяйственных культур на корню (рис. 1.6). Устройство содержит стеблеподающий барабан 1, очесывающий аппарат в виде транспортера, состоящего из бесконечной ленты 2 с гребенками 3. Кожух 4, соединенный с барабаном 1 посредством гидроцилиндров 5 образует сборную камеру 6 со шнеком 7. Ролик с помощью боковых тяг 9 и 10 соединен с осью стеблеподающего барабана. Бесконечная лента установлена на нижнем 11 и верхнем 12 барабанах. При уборке, вследствие наличия тяг 10, ролик 8 перемещается вслед за стеблеподающим барабаном, а так как ролик соединен с нижним барабаном тягой, то он поворачивается вокруг нижнего барабана. Очесывающие гребенки производят очесывание и транспортирование вороха в сборную камеру. Анализ результатов исследований очесывающих устройств транспортерного типа [106, 114, 116] позволяет установить, что очесанный ворох состоит из свободного зерна (35…45%), соломы (5…8%), необмолоченных колосьев (40…45%), сорных растений (0,8…1,0%) [114]. Данные показатели говорят о несовершенстве транспортерных очесывающих устройств.

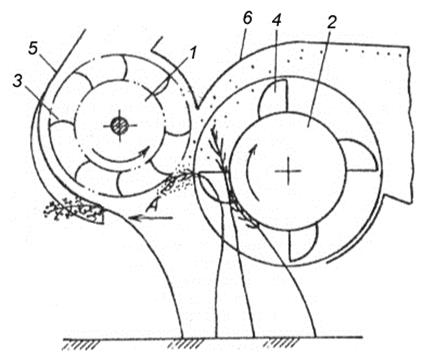

Рис. 1.6. Устройство ЦНИИМЭСХ для очеса зерновых культур на корню В.И. Лосева и А.С. Мнацаканова: 1 – стеблеподающий барабан; 2 – бесконечная лента; 3 – гребенки; 4 – кожух; 5 – гидроцилиндры; 6 – камера; 7 – шнек; В Мелитопольском институте механизации сельского хозяйства МИМСХ инженеры Н.Н. Аблогин и Н.Н. Данченко разработали и запатентовали устройство для очеса зерновых культур на корню [13] (рис. 1.7). Устройство состоит из очесывающих барабанов 1 и 2, цилиндрического решетного барабана 3, установленного над зерновым шнеком 4, сборника 5 проходной фракции, расположенного внутри барабана, наклонной камеры 6, чистика 7, транспортирующего шнека 8, сборника 9. Устройство работает следующим образом. При поступательном движении очесывающего устройства вперед, стебли растений очесываются барабанами 1, 2 и очесанный ворох подается воздушным потоком, создаваемый барабанами, на наружную поверхность цилиндрического решетного барабана. Свободное зерно просеивается через решетную поверхность цилиндрического барабана и попадает в сборник 5 проходной фракции, откуда зерновым шнеком 4 подается в бункер целого зерна. Соломистые частицы и необмолоченное зерно, осевшие на решетной поверхности барабана 3 при его вращении поступают в сборник 9 и шнеком 8 подаются в наклонную камеру 6 и далее на доработку в молотильно-сепарирующее устройство комбайна. Соломистые частицы, застрявшие в отверстиях решетной поверхности цилиндрического решетного барабана, снимаются вращающейся щеткой очистителя 7.

Рис. 1.7. Устройство для очеса зерновых культур на корню Н.Н. Аблогина и Н.Н. Данченко (МИМСХ): 1 – битер-отражатель; 2 – очесывающий барабан; 3,4 – сепарирующие органы; 5 – кожух сепарирующего устройства; 6 – транспортер; 7 – очиститель; 8 – шнек; 9 – сборник. Данное устройство представляет собой конструкцию, с помощью которой предпринята попытка разделения очесанного вороха на фракции непосредственно в камере очесывающего устройства. Решение данного вопроса таким образом, усложняет конструкцию и эксплуатацию такого приспособления. Увеличивается вес машины что нежелательно. По качественным показателям двухбарабанные устройства превосходят другие, в первую очередь по снижению потерь осыпью. Во Всесоюзном научно-исследовательском институте риса коллективом авторов А.Г. Шуляковым, В.Н. Погореловым и др. разработано и запатентовано устройство для обмолота зерновых культур на корню [14] (рис. 1.8). Устройство содержит передний и задний очесывающие барабаны 1 и 2 с молотильными органами 3 и 4. Барабаны имеют кожухи 5 и 6. Передний барабан выполнен в виде диаметрального вентилятора, а нижняя часть его кожуха 5 выполнена гофрированной. При вращении барабана 1 воздушный поток действует на верхушки стеблей и прижимает их к молотильным органам 4 заднего барабана 2, что способствует снижению потерь зерна. Анализируя конструкцию устройства и технологический процесс работы, а именно применение битера-отражателя в виде диаметрального вентилятора, предполагает возникновение потерь зерна осыпью. В результате создания мощного воздушного потока диаметральным вентилятором и очесывающим барабаном образуются нежелательные завихрения, однако конструкция предполагает большие перспективы в пневмотранспортировке очесанного вороха.

Рис. 1.8. Устройство ВНИИ риса для обмолота зерновых культур на корню А.Г. Шулякова, В.Н. Погорелова: 1, 2 – очесывающие барабаны; 3, 4 – молотильные органы; 5, 6 – кожухи.

Известна конструкция устройства для уборки зерновых культур на корню, которая разработана в МИМСХе инженерами Н.Н. Аблогин, Н.Н. Данченко, П.А. Шабановым и др (рис. 1.9) [15]. Очесывающее устройство представлено двухбарабанной модификацией, позволяющей снизить потери зерна осыпью за счет применения битера-отражателя 1 с гребенками 3. Обмолот растений производит очесывающий барабан 2 гребенками 4. Очесанный ворох направляется в камеру 5 очесывающего устройства сверху ограниченную кожухом 9 и сеткой 12, предназначенной для вывода пыли и потока воздуха. Затем очесанный ворох направляется по верхнему кожуху к шнеку 11, которым транспортируется в наклонную камеру 13. Очесанные стебли срезаются режущим устройством 14 и укладываются в валок.

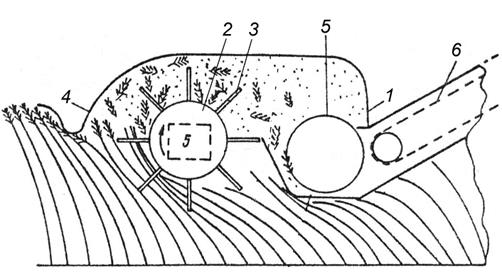

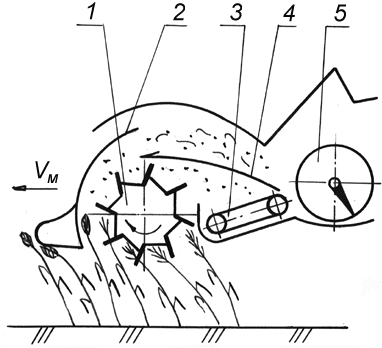

Рис. 1.9. Устройство для уборки зерновых культур на корню, конструкции (МИМСХ): 1 – битер-отражатель; 2 – очесывающий барабан; 3 – гребенки битера отражателя; 4 – гребенки очесывающего барабана; 5 – камера очесывающего устройства; 6 – кожух битера-отражателя; 7 – делители; 8, 10 – регулируемые заслонки; 9 – верхний кожух; 11 – шнек; 12 – сетка; 13 – наклонная камера; 14 – режущий аппарат. Во Всесоюзном научно-исследовательском институте механизации сельского хозяйства ВИМ Э.В. Жалнин, А.С. Мнацаканов и А.И. Савченков разработали устройство для подачи стебельной массы сельскохозяйственных культур на очес при обмолоте на корню (рис. 1.10) [17, 43]. Устройство работает следующим образом. При движении агрегата по полю стеблеподъемники 3 поднимают полеглые растения. Барабан 4, вращаясь в сторону противоположную направлению вращения очесывающего транспортера, наклоняет поднятые стебли колосьями назад, прижимая их к стеблеподъемникам. При взаимодействии стеблеподъемников и барабана 4 с убирающимися пальцами 6 достигается наклон стебля колосом назад по ходу агрегата и вогнутостью стебля к очесывающему транспортеру 1. Далее сформированный стебельный поток подается колосьями назад на прямолинейный участок очесывающего транспортера, где происходит процесс обмолота и очеса-обрыва верхушечно-колосовой части растений по прямой линии вдоль направления движения очесывающего транспортера, откуда вымолоченное зерно и очесанный ворох попадают в сборник продуктов очеса.

Рис. 1.10. Устройство для подачи стебельной массы на очес при обмолоте на корню: 1 – очесывающий транспортер; 2 – гребенки; 3 – стеблеподъемники; 4 – барабан; 5 – ось пальцев; 6 – пальцы; 7 – регулируемая заслонка; 8 – кожух. Верхняя часть стеблеподъемников 3 расположена выше нижнего вала очесывающего транспортера 1, поэтому сформированный стебельный поток может попадать непосредственно на прямолинейный участок очесывающего транспортера. Использование описанного устройства для подачи стебельной массы на очес при обмолоте на корню позволит снизить потери при уборке ярусных, полеглых и пониклых растений на 2…2,5 % [41]. Вторая конструкция устройства для обмолота зерновых культур на корню разработана тем же авторским коллективом (рис. 1.11) [18]. Устройство содержит транспортер 1 с закрепленными на нем гребенками 2, питатель, снабженный вентилятором 5 и мотовилом 11, при этом диаметр нижнего вала 3 транспортера 1 больше диаметра верхнего вала 4. Выходное окно 6 вентилятора 5 направлено вдоль направления движения очесывающего транспортера по всей его ширине, а в момент прохождения очесывающих зубьев по нижней образующей цилиндрической поверхности нижнего вала, нижние точки очесывающего зуба и кожуха вентилятора находятся на одном уровне.

Рис. 1.11. Устройство ВИМ для обмолота зерновых культур на корню: При движении агрегата по полю кожух вентилятора 5 выравнивает ярусный стеблестой по высоте, наклоняя его вперед по ходу движения агрегата. Скользя по нижней части кожуха, стебли поднимаются и прижимаются к очесывающему транспортеру 1 воздушным потоком, исходящим из направляющего окна 6. Воздушный поток, создаваемый вентилятором 5, направлен под углом к потоку вымолоченной массы и транспортирует зерно и очесанный ворох вдоль передней 7 и задней 8 направляющих секций к шнеку 10. Отсекатель 9 препятствует попаданию зерна на нисходящую ветвь транспортера. Коллектив инженеров Ассоциации “Казагросервис” предложили очесывающее устройство (рис. 1.12) [83], которое содержит копирующую платформу 1 с опорными башмаками 2. На платформе установлен шнек 3 и очесывающий модуль 4, состоящий из барабанов 5 и 6, установленных в кожухе 7. Модуль шарнирно смонтирован на подвесках 8 с возможностью поворота вокруг оси очесывающего барабана. На подвесках установлен указатель угла “атаки”, выполненный в виде стрелки 13, а на кожухе 7 модуля 4 нанесена шкала, которая служит для первоначальной настройки угла “атаки”. Как показали лабораторные и полевые исследования изменения угла “атаки” позволяет снизить процент потерь осыпью, оптимальный угол 15-16о.

Рис. 1.12. Очесывающее устройство МОН-4,0 конструкции “Казагросервис”: 1 – копирующая платформа; 2 – опорные башмаки; 3 – шнек; 4 – очесывающий модуль; 5,6 – барабаны; 7 – кожух; 8 – подвески; 9 – гидроцилиндры; 10 – наклонная камера; 11 – тяги; 12 – кронштейн; 13 – стрелка указателя угла атаки. Устройство работает следующим образом. Копирующая платформа 1 и очесывающий модуль 4 опускают в крайнее нижнее положение и путем изменения длины тяг 11 устанавливают необходимый угол “атаки”. Затем очесывающие барабаны 5 и 6 устанавливаются с помощью опорных башмаков 2 и поворотных подвесок 8 на оптимальную в конкретных условиях уборки степень заглубления в растительную массу. На участках с полеглым или высоким стеблестоем оператор с помощью поворотных подвесок, шарнирно соединенных с гидроцилиндрами 9 опускает или поднимает очесывающий модуль 4. При этом модуль поворачивается в шарнирной опоре вокруг оси очесывающего барабана 5 под воздействием тяг 11, сохраняя заданный угол “атаки”. Способ уборки зерновых культур на корню и устройство для его осуществления предложены фирмой “Нэшнл Рисерч Дивелопмент Корпорейшн” (GB) [16]. Устройство, предназначенное для уборки зерновых культур на корню содержит раму 1 (рис. 1.13), на которой закреплен очесывающий рабочий орган 2 с множеством выступающих наружу очесывающих элементов 3, образующих между собой множество зон очеса. Каждая зона имеет входную часть, направляющий кожух 4, взаимодействующий с этими элементами с образованием транспортирующего канала для потока очесанной части растений. Очесывающий орган 2 может быть выполнен в виде ротора. Устройство имеет механизм 5 поперечного переноса очесанной части растений и расположенный за ним механизм 6 продольного переноса этой части растений. Данное очесывающее устройство представляет однобарабанную конструкцию. Анализ результатов исследований в лабораторных условиях и полевых проводимых в МИМСХе [77] показывает, что однобарабанные устройства позволяют получить высокий процент содержания свободного зерна в очесанном ворохе, но при этом имеют повышенный процент потерь осыпью.

Рис. 1.13. Устройство для очеса на корню фирмы “Нэшнл Дивелопмент Корпорейшн”: 1 – рама; 2 – очесывающий рабочий орган; 3 – очесывающий элемент; 4 – кожух; 5 – шнек; 6 – транспортер. Из известных технических устройств с точки зрения потерь и повреждения зерна удачным является устройство стрипперного типа (рис. 1.14) [35].

Рис. 1.14. Устройство для очеса стрипперного типа (Япония): 1 – стриппер; 2 – мотовило с рабочими органами для очистки стриппера; 3 – ленточный транспортер. Данная конструкция приводится в работе как вариант осуществления технологии обмолота на корню. Рабочий орган стриппер-пассивный, влияние работы мотовила на технологический процесс обмолота отрицательно скажется при несоответствии окружной его скорости и скорости движения агрегата, а также при разной высоте растений. Однако данных по технологическим показателям и надежности не имеется. Разработка японских специалистов (рис. 1.15) состоит из цилиндрического барабана 1 с закрепленными на его поверхности U -образными скобами, изготовленными из проволоки диаметром 4…5 мм. Для подачи стеблей к очесывающему барабану служит мотовило 4 [35, 87]. Анализируя конструкцию и технологический процесс работы мы можем сделать вывод о том, что процент потерь зерна будет увеличен. Потери осыпью увеличиваются в результате взаимодействия мотовила на растения и встречного движения очесывающего барабана. Потери неочесом также будут иметь место вследствие отгибания растений нижним кожухом.

Рис. 1.15. Схема очесывающего устройства с очесывающими u -образными скобами (Япония): 1 – очесывающий барабан; 2 – вентилятор; 3 – шнек; 4 – мотовило. Во второй японской разработке (рис. 1.16) для обмолота используется одновременно два типа рабочих органов – щеточный барабан 1 и барабан 2 с U -образными скобами. С позиции получения качества обмолота наиболее предпочтительными являются рабочие органы щеточного типа [35].

Рис. 1.16. Схема очесывающего устройства с щеточным барабаном (Япония): 1 – щеточный очесывающий барабан; 2 – барабан с U -образными скобами; 3 – домолачивающее устройство; 4 – кожух. Предложенная схема очесывающего устройства имеет существенный недостаток в конструкции затрудняющий уборку полеглых и низкорослых культур. Первым элементом, очесывающего устройства, взаимодействующим с растениями является нижний кожух 4, который отгибает их и тем самым резко снижает эффективность воздействия рабочих органов щеточного типа на растения. Национальный институт механизации сельского хозяйства Великобритании разработал конструкцию счесывающей жатки для зерноуборочного комбайна (рис. 1.17) [111, 121], которая счесывает колосья, оставляя не срезанную солому в поле. При использовании жатки повысились скорость и производительность комбайна. Она оснащена роторным барабаном 1 со счесывающими зубьями из полипропилена, вращающимся по часовой стрелке и отбрасывающим колосья к шнеку 5 обычной конструкции. В конструкцию очесывающего устройства входят передний кожух 2 обтекаемой формы, разделяющий кожух 4 установленный внутри очесывающей камеры, для транспортировки зерна предусмотрен транспортер 3. На барабане смонтированы восемь зубчатых гребенок. Между зубьями конусного сечения имеются продолговатые ячейки, которые по своей конфигурации напоминают замочную скважину. Длина зубьев 90 мм. Гребенки при вращении захватывают стебли растений и отрывают колосья. Частота вращения 600…800 мин-1. В отличии от ранее известных систем жатка позволяет убирать полеглые хлеба. Испытания показали, что потери зерна при этом значительно ниже, чем у традиционных комбайнов. Кроме того, обеспечивается возможность уборки зерна повышенной влажности, полного отделения зерна и подбора отдельных семян. Оставшуюся в поле не срезанную солому можно убирать обычными способами или запахивать в почву.

Рис. 1.17. Схема очесывающего устройства разработанной фирмой “Шелбурн Рейнолдс”: 1 – очесывающий барабан; 2 – передний кожух; 3 – транспортер; 4 – разделяющий кожух; 5 – шнек. Согласно обзору конструкций очесывающих устройств для обмолота зерновых культур на корню, проведенному в данной работе, появилась возможность их классификации, а также на основании анализа других существующих устройств [8, 9, 19-21, 84-86, 88-90, 128-132]. Очесывающие устройства классифицируются: - по способу агрегатирования – навесные, прицепные, стационарные; - по типу рабочих органов – барабанные, транспортерные, стрипперные, ленточные, вальцевые, комбинированные. Барабанные в свою очередь разделяются по числу барабанов: однобарабанные, двухбарабанные, многобарабанные; - по типу очесывающих элементов – гребенчатые, щеточные, пальчиковые, пальчиковые с эксцентриковым механизмом, U -образные скобы и стрипперные; - по типу подающих элементов очесанного вороха в наклонную камеру, молотилку комбайна или прицеп – шнековые, транспортерные, пневмотранспортирующие. Для осуществления пневмотранспортировки могут использоваться дополнительные вентиляторы, а также в ряде проанализированных конструкций предусмотрено использование диаметрального вентилятора; - по направлению очесывания, движения очесывающих рабочих органов – снизу вверх, сверху вниз, комбинированное с применением мотовила и без мотовила, боковое воздействие в движущихся лентах. На основании обзора конструкций составлена схема классификации очесывающих устройств (рис. 1.18). Анализируя различные устройства для реализации обмолота растений на корню и классифицируя их конструкции пришли к выводу, что по многим конструкциям нет технологических параметров, результатов агротехнической оценки и их эксплуатационных характеристик. Поэтому сделано заключение, что для того, чтобы проводить дальнейшее исследование по обмолоту растений на корню необходимо произвести экспериментальный поиск по выбору наиболее перспективной конструкции очесывающего устройства. В связи с этим было запланировано проведение поисковых исследований.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 547; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.36.30 (0.038 с.) |

Рис. 1.18. Схема классификации очесывающих устройств.

Рис. 1.18. Схема классификации очесывающих устройств.