Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перечень условных обозначений, символов, единиц, сокращений и терминовСтр 1 из 3Следующая ⇒

ЗАПОРОЖСКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра: Обработки металлов давление Дисциплина: Проектирование и рассчет штамповой оснастки для ГОШ Специальность: Технология и оборудование пластического формирования конструкций машиностроения Курс 4 Группа М – 819 Семестр 7 ЗАДАНИЕ на курсовой проект (работу) студенту ( фамилия, имя, отчество) 1. Тема проекта (работы): Технология горячей штамповки. Проектирование и расчет штамповой оснастки для горячей объёмной штамповки. 2. Срок сдачи студентом законченного проекта (работы): 3. Исходные данные проекта (работы): Задание выдано на отдельном бланке. Объект разработки – деталь типа шестерня. Программа производства – 100 тыс. штук. Размеры детали на бланке. 4. Содержание расчетно – пояснительной записки (перечень вопросов, которые предстоит разработать): 4.1 Составление чертежа поковки детали 4.2 Выбор заготовки 4.3 Проектирование переходов штамповки 4.4 Проектирование рабочего инструмента 4.5 Проектирование обрезного штампа 5. Перечень графического материала (с точным указанием обязательных чертежей): 5.1 1-й лист – шестерня, технологический чертёж 5.2 2-й лист – одноручьевой нож для резки проката круглого сечения 5.2 3-й лист – молотовой штамп 5.4 4-й лист – обрезной штамп 6. Дата выдачи задания: КАЛЕНДАРНЫЙ ПЛАН

Студент _____________

(подпись) Руководитель _____________ ________________________ (подпись) (фамилия, имя, отчество) “ _____ “ ___________________ 2012 г. РЕФЕРАТ ПЗ: 38 с., 1 табл., 6 рис., 2 приложения, 11 источников. Объект разработки – шестерня. Цель работы – разработка технологического процесса горячей штамповки шестерни заднего моста ведомая и проектирование штамповой оснастки для её изготовления. В проекте решены такие задачи: · по чертежу готовой детали разработан чертеж поковки и определена её масса; · определен способ штамповки заготовки, группа и подгруппа, к которой согласно классификации принадлежит поковка; · определены переходы штамповки; · определена масса, форма, размеры заготовки с учетом отходов; · спроектирован молотовой штамп; · определено необходимое усилие штамповки и выбрано оборудование; · спроектирован обрезной штамп; Выводы: Разработан технологический процесс горячей штамповки шестерни заднего моста с применением газопламенного нагрева,паровоздушного штамповочного молота.

Ключевые слова: ШТАМПОВКА, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ШТАМП, КРИВОШИПНЫЙ ПРЕСС, ПОКОВКА, ОБЛОЙ, ОБЛОЙНАЯ КАНАВКА, ШТАМПОВОЧНЫЙ УКЛОН, ОПЕРАЦИЯ, ПЕРЕХОД, РУЧЕЙ, УСИЛИЕ ШТАМПОВКИ, МАТРИЦА, ПУАНСОН

СОДЕРЖАНИЕ Титульный лист 1 Задание на проектирование 2 Реферат 4 Перечень условных обозначений, символов, единиц 7 Введение 8 1. Обоснование метода штамповки 9 2. Разработка чертежа поковки и технологических условий9 2.1. Выбор поверхности разъема9 2.2. Назначение припусков, допусков и напусков9 2.3. Размеры поковки и их допускаемые отклонения11 3. Определение вида, размеров облойной канавки и объема облоя13 4. Выбор и расчет переходов штамповки15 5. Определение размеров исходной заготовки15 6. Определение температурного режима деформации и выбор способа

нагрева заготовки17 7. Расчет усилий и выбор штамповочного оборудования18 8. Расчет усилий и выбор оборудования для резки прутка на заготовки и обрезки облоя19 9. Конструирование штампов23 9.1. Молотовой штамп23 9.2. Обрезной штамп 25 10. Организация рабочего места участка резки прутка на заготовки и организация рабочего места штамповочного участка27 11. Методы контроля и управления качеством28 12. Техника безопасности, охрана труда и окружающей среды28 13. Стандартизация и унификация29 14. Нормирование операций горячей объёмной штамповки29 Перечень использованной литературы 37 Приложение – Ведомость спецификаций ВВЕДЕНИЕ

В современном машиностроении ковкой и штамповкой изготовляют заготовки и детали массой от грамма до сотен тонн и с размерами от миллиметра до десятков метров. Тенденция отечественной промышленности, направленная на металло- и энергосберегающую технологию, потребует еще большего развития кузнечно-штамповочного производства. ОМД – прогрессивный, высокопроизводительный процесс получения заготовок для машиностроительной промышленности. Совершенствование технологии идет по пути максимального приближения кованных и штампованных заготовок по конфигурации и размерам к окончательным размерам деталей, требующих минимальной механической обработки. Ковкой и штамповкой изготовляют изделия разных типов, массы, формы, размеров, точности и чистоты поверхности из металлов различного химического состава, пластичности, прочности. Номенклатура поковок более 500 000 типов. Цель курсовой работы – систематизация, углубление и закрепление теоретических знаний, применение этих знаний при комплексном решении инженерных задач по разработке технологических процессов ковки или горячей штамповки с выполнением необходимых расчетов и оформлением соответственных документов. Основные задачи: · закрепление теоретических положений дисциплин технология горячей штамповки, проектирование и расчет штамповой оснастки для горячей штамповки; · освоение современной методики проектирования технологических процессов, штамповой оснастки с учетом требований стандартизации и унификации; · ознакомление с правилами техники безопасности, охраны труда и окружающей среды при выполнении штамповочных работ;

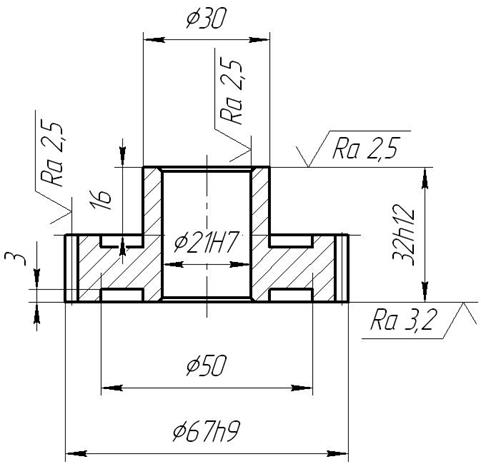

1. ОБОСНОВАНИЕ МЕТОДА ШТАМПОВКИ Обоснование метода штамповки производится с учетом: · требований к детали при ее эксплуатации; · особенностей течения металла при деформировании заготовки с целью обеспечения максимальной прочности; · размера годовой программы производства. В нашем случае поковка шестерня относится к І группе поковок осесимметричных, т.е. поковки круглые в плане. Штамповку таких поковки можно производить на штамповочном молоте. Поэтому, учитывая годовую программу выпуска поковок – 100 тыс. шт. технологический процесс штамповки исходной поковки производим на молоте. См. чертёж детали шестерни:

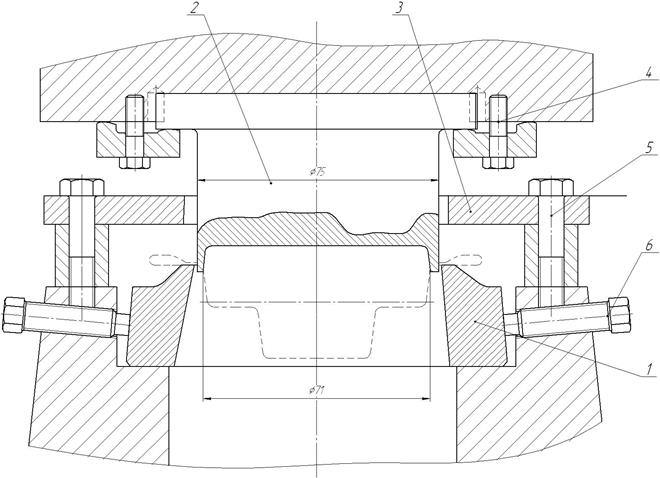

Обрезной штамп Обрезку облоя производим в горячем состоянии в обрезном штампе. Для поковок простой формы матрицы делают цельными, а для сложной – составными из двух и более секций. Для правильной работы обрезных штампов между матрицей и пуансоном должен быть зазор Δ =1,5 мм. Для многократного восстановления режущей кромки на матрице делают поясок высотой 5 – 8 мм.

Усилие обрезки:

Выбираем однокривошипный закрытый обрезной пресс: Л. И. Живов «КШО», стр. 254:

Подробнее см. лист 4 графической части курсового проекта.

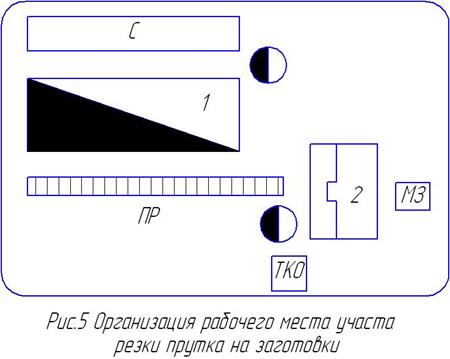

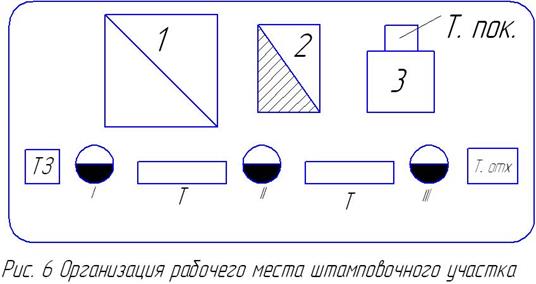

10. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

1 – газовая печь для подогрева прутков; 2 – сортовые ножницы;

1 – нагревательное устройство – газопламенная печь; 2 – штамповочный молот; 3 – обрезной пресс;

I – рабочее место нагревальщика; II – рабочее место штамповщика; III – рабочее место обрезчика. 11. МЕТОДЫ КОНТРОЛЯ И УПРАВЛЕНИЯ КАЧЕСТВОМ Контролю подвергаются: · материал исходной заготовки; · качество резки на мерные заготовки; · температура нагрева в печи; · температура начала штамповки; · температура конца штамповки; · твердость поковки; · контроль размеров; · внешний осмотр на предмет выявления внешних дефектов.

12. ТЕХНИКА БЕЗОПАСНОСТИ, ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ Обязательной является система организационных мероприятий по обучению безопасным методам труда. Рабочие снабжаются специальной одеждой, рукавицами. Обязательны нормальные условия и чистый воздух в помещении, в котором находятся рабочие, а также средства обязательной индивидуальной защиты, молоко при вредных условиях работы. Мероприятия по охране труда обеспечивают безопасность, сохранение здоровья и работоспособности человека в процессе труда. Мероприятия по охране окружающей среды: установки по нефтемаслоотделению, системы оборота водоснабжения, приточно-вытяжная вентиляция, местные отсосы пыли, очистка воздуха в циклонах, приточные установки свежего воздуха, шумопонижающие установки, шлемофоны, наушники и другие мероприятия.

13. СТАНДАРТИЗАЦИЯ И УНИФИКАЦИЯ

В курсовой работе использованы стандарты: ГОСТ 7831-78. Заготовки стальные для штампов. ГОСТ 18970-84. Обработка металлов давлением. Операции ковки и штамповки. Термины и определения. ГОСТ 3.1126-88. Правила выполнения графических документов на поковки. ГОСТ 15830-84. Штампы. Термины и определения. ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски.

14. НОРМИРОВАНИЕ ОПЕРАЦИЙ ГОРЯЧЕЙ ОБЪЁМНОЙ ШТАМПОВКИ Норма штучного времени

где

Исходные данные для расчета: Деталь – коническая втулка; Материал – сталь 15ХГНТА; Вес заготовки – 0,432 кг; Вес поковки – 0,363 кг; МПЧ молота − 0,63 т; Количество ручьев в штампе – 3; Усилие обрезного пресса – 1,6 МН; Бригада − 3 человека. Таблица 3. Расчет нормы штучного времени

Выявляем наиболее загруженного рабочего, для чего определяем оперативное время каждого из членов бригады. Оперативное время нагревальщика: Оперативное время штамповщика:

Оперативное время прессовщика:

Расчет нормы штучного времени производим по самому загруженному члену бригады − штамповщику.

Норма выработки определяется [9]:

ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ ЗАПОРОЖСКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра: Обработки металлов давление Дисциплина: Проектирование и рассчет штамповой оснастки для ГОШ Специальность: Технология и оборудование пластического формирования конструкций машиностроения Курс 4 Группа М – 819 Семестр 7 ЗАДАНИЕ на курсовой проект (работу) студенту ( фамилия, имя, отчество) 1. Тема проекта (работы): Технология горячей штамповки. Проектирование и расчет штамповой оснастки для горячей объёмной штамповки.

2. Срок сдачи студентом законченного проекта (работы): 3. Исходные данные проекта (работы): Задание выдано на отдельном бланке. Объект разработки – деталь типа шестерня. Программа производства – 100 тыс. штук. Размеры детали на бланке. 4. Содержание расчетно – пояснительной записки (перечень вопросов, которые предстоит разработать): 4.1 Составление чертежа поковки детали 4.2 Выбор заготовки 4.3 Проектирование переходов штамповки 4.4 Проектирование рабочего инструмента 4.5 Проектирование обрезного штампа 5. Перечень графического материала (с точным указанием обязательных чертежей): 5.1 1-й лист – шестерня, технологический чертёж 5.2 2-й лист – одноручьевой нож для резки проката круглого сечения 5.2 3-й лист – молотовой штамп 5.4 4-й лист – обрезной штамп 6. Дата выдачи задания: КАЛЕНДАРНЫЙ ПЛАН

Студент _____________ (подпись) Руководитель _____________ ________________________ (подпись) (фамилия, имя, отчество) “ _____ “ ___________________ 2012 г. РЕФЕРАТ ПЗ: 38 с., 1 табл., 6 рис., 2 приложения, 11 источников. Объект разработки – шестерня. Цель работы – разработка технологического процесса горячей штамповки шестерни заднего моста ведомая и проектирование штамповой оснастки для её изготовления. В проекте решены такие задачи: · по чертежу готовой детали разработан чертеж поковки и определена её масса; · определен способ штамповки заготовки, группа и подгруппа, к которой согласно классификации принадлежит поковка; · определены переходы штамповки; · определена масса, форма, размеры заготовки с учетом отходов; · спроектирован молотовой штамп; · определено необходимое усилие штамповки и выбрано оборудование; · спроектирован обрезной штамп; Выводы: Разработан технологический процесс горячей штамповки шестерни заднего моста с применением газопламенного нагрева,паровоздушного штамповочного молота.

Ключевые слова: ШТАМПОВКА, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ШТАМП, КРИВОШИПНЫЙ ПРЕСС, ПОКОВКА, ОБЛОЙ, ОБЛОЙНАЯ КАНАВКА, ШТАМПОВОЧНЫЙ УКЛОН, ОПЕРАЦИЯ, ПЕРЕХОД, РУЧЕЙ, УСИЛИЕ ШТАМПОВКИ, МАТРИЦА, ПУАНСОН

СОДЕРЖАНИЕ Титульный лист 1 Задание на проектирование 2 Реферат 4 Перечень условных обозначений, символов, единиц 7 Введение 8 1. Обоснование метода штамповки 9 2. Разработка чертежа поковки и технологических условий9 2.1. Выбор поверхности разъема9 2.2. Назначение припусков, допусков и напусков9 2.3. Размеры поковки и их допускаемые отклонения11 3. Определение вида, размеров облойной канавки и объема облоя13 4. Выбор и расчет переходов штамповки15 5. Определение размеров исходной заготовки15 6. Определение температурного режима деформации и выбор способа нагрева заготовки17 7. Расчет усилий и выбор штамповочного оборудования18 8. Расчет усилий и выбор оборудования для резки прутка на заготовки и обрезки облоя19 9. Конструирование штампов23 9.1. Молотовой штамп23 9.2. Обрезной штамп 25 10. Организация рабочего места участка резки прутка на заготовки и организация рабочего места штамповочного участка27 11. Методы контроля и управления качеством28 12. Техника безопасности, охрана труда и окружающей среды28 13. Стандартизация и унификация29 14. Нормирование операций горячей объёмной штамповки29 Перечень использованной литературы 37 Приложение – Ведомость спецификаций ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ, СИМВОЛОВ, ЕДИНИЦ, СОКРАЩЕНИЙ И ТЕРМИНОВ

ВВЕДЕНИЕ

В современном машиностроении ковкой и штамповкой изготовляют заготовки и детали массой от грамма до сотен тонн и с размерами от миллиметра до десятков метров. Тенденция отечественной промышленности, направленная на металло- и энергосберегающую технологию, потребует еще большего развития кузнечно-штамповочного производства. ОМД – прогрессивный, высокопроизводительный процесс получения заготовок для машиностроительной промышленности. Совершенствование технологии идет по пути максимального приближения кованных и штампованных заготовок по конфигурации и размерам к окончательным размерам деталей, требующих минимальной механической обработки. Ковкой и штамповкой изготовляют изделия разных типов, массы, формы, размеров, точности и чистоты поверхности из металлов различного химического состава, пластичности, прочности. Номенклатура поковок более 500 000 типов. Цель курсовой работы – систематизация, углубление и закрепление теоретических знаний, применение этих знаний при комплексном решении инженерных задач по разработке технологических процессов ковки или горячей штамповки с выполнением необходимых расчетов и оформлением соответственных документов. Основные задачи: · закрепление теоретических положений дисциплин технология горячей штамповки, проектирование и расчет штамповой оснастки для горячей штамповки; · освоение современной методики проектирования технологических процессов, штамповой оснастки с учетом требований стандартизации и унификации; · ознакомление с правилами техники безопасности, охраны труда и окружающей среды при выполнении штамповочных работ;

1. ОБОСНОВАНИЕ МЕТОДА ШТАМПОВКИ Обоснование метода штамповки производится с учетом: · требований к детали при ее эксплуатации; · особенностей течения металла при деформировании заготовки с целью обеспечения максимальной прочности; · размера годовой программы производства. В нашем случае поковка шестерня относится к І группе поковок осесимметричных, т.е. поковки круглые в плане. Штамповку таких поковки можно производить на штамповочном молоте. Поэтому, учитывая годовую программу выпуска поковок – 100 тыс. шт. технологический процесс штамповки исходной поковки производим на молоте. См. чертёж детали шестерни:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 214; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.154.171 (0.161 с.) |

− стеллаж;

− стеллаж; – место для заготовок;

– место для заготовок; – тара для концевых отходов;

– тара для концевых отходов; – приводной рольганг.

– приводной рольганг.

– тара для заготовок;

– тара для заготовок; – тара для отходов;

– тара для отходов; – тара для поковок;

– тара для поковок; – транспортер;

– транспортер; , определяется [9]:

, определяется [9]:

− основное (технологическое) время на одну поковку в мин.;

− основное (технологическое) время на одну поковку в мин.; – вспомогательное время на одну поковку в мин.;

– вспомогательное время на одну поковку в мин.; – поправочный коэффициент.

– поправочный коэффициент.

=

=  =

=