Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Порошкові стрічки для наплавлення

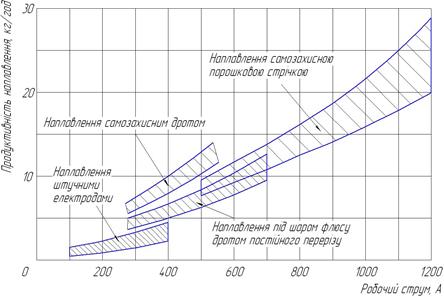

Поряд з дротами для наплавлення застосовують порошкові стрічки товщиною від 0,4-0,6 мм до кількох мм. і шириною до 30-100 мм, які мають наступні переваги: 1 вища однорідність хімічного складу і властивостей наплавленого металу; 2 зниження тріщино утворення при наплавленні; 3 підвищення зносостійкості наплавленого шару; 4 відсутність пор, шлакових включень; 5 підвищення продуктивності процесу наплавлення (рисунок 9.1); 6 зниження втрат наплавлюваного матеріалу.

Рисунок 9.1 – Порівняльна продуктивність електродугового наплавлення різними електродними матеріалами

Ці переваги досягаються завдяки застосуванню спеціальної шихти з литого гранульованого порошку, замість механічної суміші різних компонентів які використовуються в порошкових електродах. Застосування порошкових дротів та стрічок дає набагато більші можливості для легування наплавленого металу, і, відповідно, дозволяє забезпечити підвищену стійкість до різних видів зношування. Самозахисні порошкові дроти та стрічки полегшують автоматизацію процесу наплавлення. Напівавтоматичне наплавлення цими електродними матеріалами – такий же простий, гнучкий і маневрений процес, як і ручне електродугове наплавлення штучними електродами, але набагато продуктивніший. Особливість самозахисної стрічки – можливість наплавлення без застосування флюсів або захисних газів. Це досягається за рахунок введення до її складу речовин, які забезпечують добре розкислення зварювальної ванни та зв’язують азот повітря в стійкі нітриди. При наплавленні такою порошковою стрічкою досягається мінімальне розбризкування електродного металу і висока однорідність хімічного складу наплавленого металу. Приклад типової порошкової стрічки: ПЛ-АН101 (ТУ 14-1-4802-84) – використовується як для наплавлення під шаром флюсу так і відкритою дугою. Спечену порошкову стрічку на залізній основі виготовляють методом порошкової металургії шляхом холодного прокатування і наступного спікання у захисному середовищі суміші металевих порошків, феросплавів (таблиця 9.1). Завдяки пористості стрічка має підвищений електричний опір який зумовлює підвищений нагрів вильоту електрода у процесі наплавлення. Це підвищує продуктивність наплавлення на 25-30 % порівняно з холоднокатаною стрічкою. Рівномірний розподіл складових частинок по перерізу спеченої стрічки сприяє покращенню більш однорідного хімічного складу наплавлюваного металу. Такі стрічки можуть виготовлятись з особливо чистих порошків, що важливо при наплавленні аустенітних хромонікелевих сплавів стійких до міжкристалічної корозії.

Дроти і стрічки крім наплавлення можуть використовуватись і при наварюванні – нанесення шару металу на поверхні деталі шляхом зварювання тиском. Контактне наварювання стрічки здійснюється на спеціальних установках спільним деформуванням металу нагрітого в зоні контакту до стану пластичності за допомогою коротких імпульсів 0,02-0,016 с. струму силою 7-30 кА. Регульовані імпульси зварювального струму можуть бути одержані з використанням регулятора циклів зварювання, а також з використанням конденсаторних джерел живлення. Для зменшення нагрівання деталей і підвищення твердості наварюваного шару в зону зварювання подають охолоджуючу рідину. Спосіб контактного приварювання стрічок використовується для відновлення посадочних місць під підшипники в корпусних деталях і на валах. При використанні в якості присадкового матеріалу дроту він подається в зону контакту електрод-деталь неперервно. Таблиця 9.1 – Спечені порошкові стрічки для наплавлення

|

|||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 123; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.189.177 (0.004 с.) |