Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Холодная объемная штамповка.

ВВЕДЕНИЕ Поковка– это изделие, полученное в результате ковки, объемной штамповки. В современном машиностроении около 20% всех деталей получают из поковок. Поковки могут иметь разнообразную форму и массу от нескольких граммов до 500 т, размерами от сантиметров до десятков метров. Например, детали швейных машин, оси, шатуны, валы, рычаги, валы мощных гидрогенераторов и турбин, сосуды и котлы высокого давления, барабаны, кольца, крупные пустотелые поковки, сусальное золото и др. В зависимости от объема производства, массы, конфигурации и материала поковок, технических требований к поковкам, производственных условий и других факторов поковки получают либо методами ковки, либо объемной штамповкой. Мелкие поковки массой менее 50 кг и средние массой 50…400 кг в единичном и мелкосерийном производстве выполняют ковкой, поскольку их изготовление штамповкой экономически нецелесообразно из-за высокой стоимости и длительности изготовления штампов. Поковки, полученные штамповкой имеют достаточно высокую точность и качество поверхности. Однако применение объемной штамповки целесообразно лишь при крупносерийном и массовом производстве поковок, так как только тогда оправдаются затраты на дорогостоящие штампы. Для изготовления поковок используют слитки, блюмы и сортовой прокат.

КОВКА Ковкой называют вид обработки давлением, при котором универсальный инструмент (боек) оказывает многократное воздействие на нагретую заготовку, в результате чего она, деформируясь, приобретает заданную форму и размеры. Ковка предназначена для придания заготовке формы, приближенной к форме готовой детали. Одновременно с этим при ковке улучшаются механические свойства металла исходной заготовки. Преимущества ковки перед литьем, резанием, штамповкой заключается в отсутствии затрат на дорогостоящую технологическую оснастку, возможность получения крупных деталей. К недостаткам свободной ковки относятся сравнительно низкая производительность труда, повышенный расход металла из-за недостаточной точности. Различают ковку ручную, применяемую иногда при мелких ремонтных работах и выполняемую с помощью наковальни и кузнечного инструмента, и машинную, осуществляемую с помощью молотов и прессов.

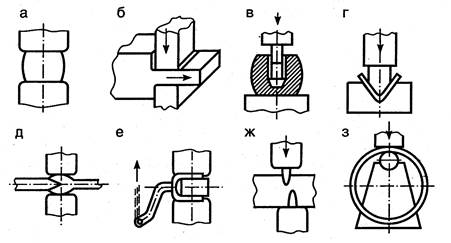

К основным операциям машинной ковки относятся осадка, протяжка, прошивка, гибка, сварка, скручивание, отрубка, раскатка и др. (рис.4.1).

Рис. 4.1. Схема основных операций машинной ковки: а – осадка; в – протяжка; в – прошивка; г – гибка; д – сварка; в – скручивание; ж – отрубка; з - раскатка Осадка – уменьшение высоты заготовки при увеличении площади ее поперечного сечения. Осадку производят бойками или осадочными плитами. Осадкой на плоских плитах получают плоские поковки, на плитах с отверстием – поковки деталей типа зубчатых колес, фланцев и дисков с бобышками. Протяжка – удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Эта операция применяется при изготовлении поковок с удлиненной осью – шатунов, тяг, гладких и ступенчатых валов и др. Прошивка – получение полостей или отверстий в заготовке за счет вытеснения металла. Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы. Сварка – создание неразъемного соединения путем совместного пластического деформирования предварительно нагретых заготовок. Скручивание – поворот части заготовки вокруг продольной оси. Осуществляют ее, например, при развороте колен коленчатых валов. Отрубка – полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента. Раскатка – увеличение диаметра заготовки за счет уменьшения ее толщины с помощью бойка и оправки.

ОБОРУДОВАНИЕ ДЛЯ МАШИННОЙ КОВКИ Молотами называются кузнечные машины, предназначенные для обработки металлов ударами падающих частей (штока, бабы, верхнего подвижного бойка). В зависимости от привода, молоты бывают пневматическими, паровоздушными, механическими, гидравлическим, газовыми и др. Паровоздушные молоты для совершения работы деформации заготовок используют энергию пара или сжатого воздуха. Пар поступает к молоту от парового котла, сжатый воздух подается по трубопроводу от компрессора. На ковочных молотах изготавливаются ковкой или в подкладных штампах поковки малой и средней массы. Наиболее широко применяются молоты с массой падающих частей 0,5…5 т. Если для изготовления поковки требуется молот с массой падающих частей больше 5 т, целесообразно использовать ковочные прессы. На ковочных молотах можно обрабатывать слитки массой до 2 т (рис. 4.2.).

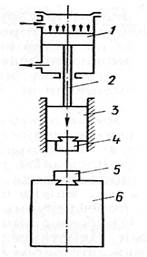

По способу использования пара или сжатого воздуха паровоздушные молоты делятся на молоты одностороннего и двустороннего действия. В молотах одностороннего действия пар (сжатый воздух) служит только для подъема падающих частей в верхнее положение. Рабочий ход (ход вниз) совершается в этих молотах только под действием веса падающих частей (рис. 4.3). В молотах одностороннего действия рабочий цикл начинается с подачи пара или сжатого воздуха из магистрали в нижнюю полость рабочего цилиндра 2. Действуя на поршень 3, энергоноситель заставляет его двигаться вверх. С поршнем 3 связан шток 4, к нижнему концу которого крепится баба 5. На бабе 5 устанавливается верхний боек 6.

Рис. 4.2. Паровоздушный ковочный молот арочного типа: 1 – нижний боек; 2 – верхний боек; 3 – подвижные части; 5 – цилиндр; 6 – рукоятка управления; 7 - шабот

Рис. 4.3. Схема паровоздушного молота одностороннего действия: 1 – отверстие для прохода воздуха; 2 – рабочий цилиндр; 3 – поршень; 4 – шток; 5 – баба; 6 – верхний боек (штамп); 7 – нижний боек (штамп), 8 – штамповая подушка; 9 – шабот Таким образом, при впуске пара или сжатого воздуха все падающие части поднимаются вверх. Вблизи верхней крышки по окружности цилиндра расположены отверстия 1, через которые воздух, находящийся над поршнем, выходит в атмосферу. Когда поршень 3, поднимаясь вверх, доходит до отверстий 1 и перекрывает их, над поршнем оказывается замкнутое пространство. При дальнейшем ходе поршня вверх воздух, находящийся в этом пространстве, будет сжиматься. Таким образом, создается воздушная подушка, которая обеспечивает плавное торможение поршня в верхнем положении. Когда баба поднимется на достаточную высоту, парораспределительный механизм прекращает подачу энергоносителя в цилиндр и воздух из-под поршня выпускается в атмосферу. Давление в цилиндре резко уменьшается. Под действием собственного веса подвижные части падают вниз и боек 6 ударяет по заготовке, которая укладывается в нижний боек 7 (штамп). Он укрепляется в штамповой подушке 8, лежащей на шаботе 9. Более совершенные – молоты двустороннего действия. В молотах двустороннего действия пар или сжатый воздух не только поднимает части в верхнее положение, но и давит сверху на поршень при рабочем ходе (рис. 4.4).

Рис. 4.4. Схема паровоздушного молота двустороннего действия: 1 – поршень; 2 – шток; 3 – баба; 4 – верхний боек (штамп); 5 – нижний боек (штамп); 6 – шабот В молотах двустороннего действия энергоноситель подается в нижнюю и верхнюю полости рабочего цилиндра. Поступление его регулируется специальным распределительным элементом – золотником, который в определенных положениях впускает энергоноситель в цилиндр и прекращает его подачу. На рис. 4.4. паровоздушный молот двустороннего действия схематично показан в состоянии хода бабы 3 вниз для удара. Энергоноситель поступает в верхнюю полость цилиндра, а из нижней полости происходит выхлоп. Ход бабы вверх осуществляется так же, как и у молота одностороннего действия.

Пневматические молоты приводятся в действие сжатым воздухом, поступающим не из цеховой магистрали, а от компрессорного цилиндра, размещенного в самом молоте. Гидравлические и газогидравлические молоты по принципу действия и назначению аналогичны паровоздушным. В гидравлических молотах для разгона рабочих масс и возвратного хода используется жидкость. В газогидравлических для разгона рабочих масс используется энергия сжатого газа (азота или воздуха), а для возвратного хода – энергия сжатой жидкости. В качестве жидкостей применяются минеральные масла, невоспламеняющиеся синтетические жидкости и водно-масляные эмульсии (с антикоррозионными присадками). Действие взрывных молотов основано на разгоне ударных масел за счет энергии, выделяющейся при быстром сгорании (взрыве) твердых, газообразных или жидкостных энергоносителей.

ШТАМПОВКА Объемная штамповка – вид обработки металлов давлением, при котором формообразование поковки осуществляется пластическим деформированием заготовки в специальном инструменте – штампе. Полости в верхней и нижней частях штампа называют ручьями штампа. Течение металла в штампе ограничивается поверхностями полости штампа, и в конечный момент штамповки при смыкании они образуют единую замкнутую полость, соответствующую по конфигурации поковке. Различают горячую и холодную объемные штамповки. Исходным материалом для горячей объемной штамповки служат прокатные или прессованные прутки круглого, квадратного или прямоугольного сечения. Штамповке подвергают чаще всего углеродистые или низколегированные стали, реже цветные металлы и сплавы. Большинство сплавов цветных металлов (алюминиевых, магниевых, медных) плохо деформируются при высоких скоростях (на молотах), так как процессы разупрочнения (возврат и рекристаллизация) у них протекают медленно, Поэтому, например, медные и магниевые сплавы обрабатывают только на гидравлических прессах. Для повышения пластичности и снижения сопротивления деформированию металл необходимо нагреть до температур рекристаллизации (до 1300оС и более). Оборудование, применяемое для нагрева заготовок подразделяется на нагревательные печи (камерные и методические печи) и электронагревательные устройства (установки индукционного и электроконтактного нагрева). Основными достоинствами горячей объемной штамповки являются:

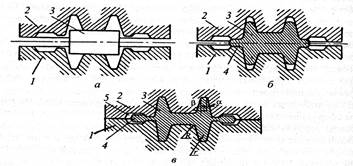

1. Высокая производительность – до сотен поковок в час. 2. Меньшие припуски и допуски, чем при ковке. Это приводит к упрощению механической обработки и снижению ее трудоемкости. У таких деталей часто обрабатываются только сопрягаемые поверхности. 3. Квалификация штамповщика может быть существенно меньшей, чем кузнеца. Недостатки: 1. Для горячей объемной штамповки требуются значительно большие усилия, чем при ковке однотипных деталей. Это связано с тем, что при штамповке течение металла затруднено трением о стенки ручья и тем, что деформации одновременно подвергаются большие объемы заготовки. 2. Масса штампованных поковок ограничивается мощностью оборудования, обычно это 100…200 кг. Процесс штамповки выполняется в зависимости от вида поковки, рода материала и характера производства на различного вида установках: на молотах, прессах, горизонтально-ковочных машинах (ГКМ), горячештамповочных кривошипных прессах (ГШКП), ковочных вальцах, ротационно-обжимных машинах и другом оборудовании. Основные штамповочные операции – пробивка, обрезка, надрубка, отрубка, разрубка, ломка, калибровка (повышение точности размеров штампованной заготовки и уменьшение шероховатости ее поверхности), выдавливание, редуцирование (уменьшение площади поперечного сечения заготовки при проталкивании ее через калибрующую матрицу усилием, направленным вдоль оси заготовки), прошивка, протяжка, осадка, высадка, раскатка, обкатка, подкатка, разгонка, радиальное обжатие, проглаживание, передача (смещение одной части заготовки относительно другой), накатка и др. В зависимости от типа штампа горячую объемную штамповку подразделяют на штамповку в открытых штампах, штамповку в закрытых штампах и в штампах для выдавливания. Штамповка в открытых штампах. Открытым называют штамп, состоящий из двух половин, у которого вдоль внешнего контура штамповочного ручья имеется облойная канака, выполненная в виде углубления небольшой высоты (рис. 4.5). При штамповке в облойную канавку вытекает избыточный металл заготовки, который образует на поковке облой, компенсирующий неточность объема исходной заготовки. Облой после штамповки удаляется на кривошипных, гидравлических прессах и на обрезных штампах. Штамповка в закрытых штампах характеризуется тем, что в процессе формообразования поковки весь объем металлазаготовки заполняет полость штампа без образования облоя. Закрытым называют штамп, состоящий из двух половин, в котором металл деформируется в замкнутом пространстве ручья (рис. 4.6). При безоблойной штамповке поковки получаются с более благоприятной структурой, расход металла меньше, отсутствуют затраты, связанные с обрезкой облоя. Однако для такой штамповки требуются точные по массе заготовки, себестоимость закрытого штампа больше, чем у открытого.

Рис. 4.5. Штамповка в открытом штампе: а – начальная стадия: б – стадия образования заусенца: в – конечная стадия штамповки; 1, 2 – нижняя и верхняя половины штампа; 3 – исходная заготовка; 4 – заусенец; 5 – заусеничная канавка

Рис. 4.6. Штамповка в закрытом штампе: 1, 2 – верхняя и нижняя части штампа Поковки простой конфигурации штампуют в одноручьевых штампах. Поковки сложной конфигурации штампуют в многоручьевых штампах, постепенно приближая заготовку к форме поковки в подготовительных ручьях, прежде, чем произвести окончательное формообразование в штамповочном ручье. Пример штамповки в многоручьевом штампе на молоте поковки рычага из прутка круглого сечения показан на рис. 4.7.

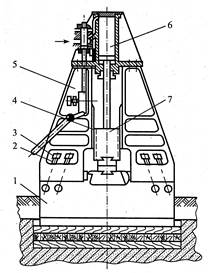

Рис. 4.7. Стадии получения сложной поковки в нескольких ручьях: 1 – заготовительный протяжной ручей; 2 – подкатной ручей; 3 – гибочный ручей, 4 – предварительный ручей; 5 - окончательноый ручей; 6 – отрубной ручей Нагретая заготовка деформируется сначала в заготовительном ручье 1, служащем для уменьшения площади поперечного сечения на нужном участке заготовки и увеличения ее длины. Протянутую заготовку перекладывают в подкладной ручей 2, который служит для увеличения размеров сечения на нужных участках и перераспределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке. В этом ручье после каждого удара заготовку кантуют на 900. Затем заготовку передают в гибочный ручей 3, где за один удар ей придают форму, соответствующую форме поковки в плоскости разъема. После гибки заготовку деформируют в предварительном ручье 4 для максимального приближения ее формы к форме поковки. В этом ручье отсутствует облойная канавка. Штамповку заканчивают в окончательном (чистовом) ручье 5, в котором поковке придают окончательную форму и размеры, а излишек металла выдавливается в облойную канавку. Полученную поковку с облоем отделяют от прутка в отрубном ручье 6. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ При разработке технологического процесса штамповки в первую очередь анализируется чертеж готовой детали, затем на основании чертежа детали составляют чертеж поковки. Основные этапы технологического процесса: – выбор плоскости разъема; – назначение припусков, допусков и напусков; – определение штамповочных уклонов; – определение радиусов закруглений; – в поковках с отверстиями конструируют наметку под прошивку; – конструирование штампа с учетом приемов штамповки, расположения баз последующей механической обработки. Составление чертежа поковки начинается: 1. С установления поверхности разъема штампа. Поверхностью разъема называется поверхность, по которой верхняя и нижняя половины штампа соприкасаются между собой. Поверхность разъема выбирают с учетом возможности свободного извлечения поковки из штампа; расположения более глубоких и труднозаполняемых полостей в верхней части молотового штампа (так как при штамповке под молотом металл лучше течет вверх); требуемой направленности волокон в поковке; возможности обнаружения сдвига верхней части поковки относительно нижней в результате неправильной установки штампов или их смещения в процессе штамповки. 2. Припуски, допуски, напуски на стальные штампованные поковки назначают по ГОСТ 7505-89. Размеры на чертежах поковки наносят от исходных баз механической обработки (опорных точек и мест крепления поковки при начальной операции ее обработки резанием), согласованные между изготовителем и потребителем. При первом варианте неточности изготовления ручья штампа суммируются и поэтому допускаемое отклонение по всей длине выдержать труднее. При ведении отсчета размеров от одной базы точность изготовления будет выше. Припуски на механическую обработку включают дефективный слой металла, вмятины от окалины, искривление поковки, обезуглероженный слой. Этот дефектный слой удаляется при механической обработке. Допуски учитывают недоштамповку поковки по высоте, износ ручья штампов и другие факторы.При назначении припуска и допуска учитывают следующие факторы: массу поковки, требуемая точность (Т1…Т5) изготовления, группу стали (М1, М2, М3), степень сложности (С1…С4), ее размеры и качество поверхности. Ориентировочную величину массы поковки вычисляют по формуле: Мп = Мд Кр, где Кр – расчетный коэффициент. Класс точности Т1, Т2, Т3, Т4, Т5 устанавливается в зависимости от технологического процесса и оборудования для ее изготовления. Группы стали М1, М2, М3, влияющие на величину припуска и допуска, различаются в зависимости от химического состава. Степень сложности С1, С2, С3, С4 штампованных поковки определяют отношением объема поковки к объему фигуры, в которую вписывается поковка по ее максимальным размерам: С = Vпок / Vфиг.. Охватывающей фигурой может быть цилиндр или параллелепипед. Степень сложности поковки определяется по приложению 2 в ГОСТе 7505-89. Для поковок, изготовляемых на молотах и прессах, дополнительным признаком, определяющим степень сложности, являются размеры выступов: высота h и основание b. Поковки типа тел вращения с тонкими элементами, когда h < 0,2d, имеют степень сложности С4. 3. Штамповочные уклоны необходимы для облегчения заполнения полости штампа металлом и извлечения из нее поковки. Ихназначают на поверхности поковок, расположенных параллельно направлению движения деформирующего инструмента. Величина уклонов характеризуется углами α и β (внешние и внутренние уклоны, причем α > β). С точки зрения экономии металла эти углы должны быть минимальными, так как они дополняют припуски (являются напусками). Наружные уклоны в большинстве случаев составляют 5…70, внутренние 7…100. Сплошными линиями изображен контур горячей поковки, а штриховыми – остывшей. 4. Радиусы закруглений назначают между поверхностями поковок в переходах с одной на другую. Радиусы закруглений подразделяются на наружные и внутренние. Закругления радиусами r, центры которых находятся внутри контура поковки относятся к наружным, а закругления радиусами R с центрами вне контура поковки – к внутренним. Радиусы внутренних закруглений должны быть в 2…3 раза больше наружных (R > r). Радиусы закруглений необходимы для лучшего заполнения полости штампа и предотвращения его от преждевременной поломки, уменьшения концентрации напряжения в штампах. Определив все размеры спроектированной поковки с учетом температурной усадки, получают чертеж готовой поковки, по которому изготавливают полость штампа. ОБОРУДОВАНИЕ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ Классификацию методов объемной штамповки можно осуществлять в зависимости от типа оборудования, на котором они выполняются: на молотах, на кривошипно-штамповочных прессах, на гидравлических прессах, на винтовых прессах и горизонтально-ковочных машинах. Штамповочные молоты являются основным оборудованием для горячей штамповки. Масса падающих частей штамповочных молотов 0,5…30 т. Изготавливают поковки массой от нескольких сотен граммов до 25 т и выше (рис. 4.8). Паровоздушные штамповочные молоты предназначены для штамповки поковок разнообразной формы, преимущественно в многоручьевых открытых штампах.

Рис. 4.8. Паровоздушный штамповочный молот: 1 – шабот; 2 – пружины; 3, 5 – стойки; 4 – направляющие; 6 – подвижная часть

Горячештамповочные кривошипные прессы (ГШКП) предназначены для горячей объемной штамповки выдавливанием, для горячей калибровки поковок. При обработке на кривошипном прессе заготовка в каждом ручье обжимается только один раз (одним ходом ползуна), в то время как на молоте для этого требуется несколько (8-10) ударов. Недостатком такой штамповки является то, что горячий металл соприкасается со штампом значительно дольше, чем на молоте. На горизонтально-ковочных машинах (ГКМ) производят штамповку поковок без облоя и штамповочных уклонов в разъемных матрицах. На ГКМ можно штамповать поковки из круглых прутков диаметром 20…270 мм. Примеры поковок, штампуемых на ГКМ, даны на рис. 4.9.

Рис. 4.9. Примеры поковок, штампуемых на ГКМ На гидравлических прессах штампуют крупногабаритные поковки, которые невозможно получить на другом кузнечном оборудовании из-за недостаточной мощности, и поковки, для штамповки которых необходим большой рабочий ход (при глубокой прошивке). Гидравлические штамповочные прессы применяют для штамповки из легких сплавов и из стали в условиях массового производства (например, колес подвижного состава железных дорог). Операции, которые производят с поковкой после ее штамповки, называют отделочными. К ним относятся обрезка облоя, пробивка отверстий, термическая обработка, очистка от окалины, правка, калибровка и контроль качества. Обрезку облоя после штамповки в открытых штампах и пробивку отверстий производят с помощью штампов на кривошипных прессах. Термическую обработку поковок осуществляют после обрезки облоя и пробивки отверстий. Наиболее часто применяют нормализацию и отжиг поковок. Очистку поковок от окалины производят для облегчения условий работы режущего инструмента при последующей обработке резанием в галтовочных барабанах, дробеструйных и дробеметных установках, травлением в растворах кислот и другими способами. Правку штамповочных поковок выполняют для устранения искривлений осей и искажения поперечного сечения, которые могут образовываться при извлечении поковок из ручья, обрезке облоя, прошивке или транспортировке. Калибровку осуществляют для повышения точности размеров и уменьшения шероховатости поверхности поковок.

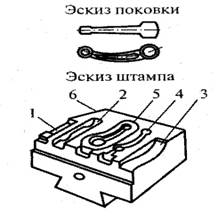

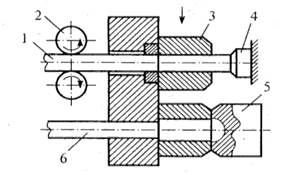

ХОЛОДНАЯ ОБЪЕМНАЯ ШТАМПОВКА Холодную штамповку проводят без предварительного нагрева заготовки. Разновидностями холодной объемной штамповкиявляются холодная высадка, холодное выдавливание и холодная объемная формовка. Холодная высадка применяется для формования местных утолщений на заготовках (например, при производстве заклепок, болтов, винтов, гвоздей, гаек, шариков, роликов, звездочек и т.д.). Ее выполняют на холодновысадочных автоматах (рис.4.10).

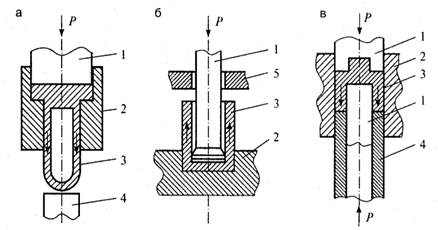

Рис. 4.10. Схема штамповки на холодновысадочном автомате 1 – пруток; 2 – ролики; 3 – матрица; 4 – упор; 5 – пуансон; 6 – толкатель В первом переходе ролики 2 подают пруток 1 до упора 4, после чего матрица 3 перемещается на позицию высадки, отрезая от прутка мерную заготовку. Во втором переходе ударом высадочного пуансона 5 производится высадка головки. После возвращения пуансона в исходное положение изделие выталкивается толкателем 6, который также возвращается в исходное положение, а матрица вновь уходит на позицию подачи заготовки. Высадку осуществляют на одно-, двух- и трехударных автоматах, производительность которых достигает 400 деталей в минуту. Высадка позволяет сэкономить до 30…40% металла по сравнению с изготовлением на металлорежущих станках и автоматах. Штамповка выдавливанием характеризуется тем, что позволяет изготовлять поковки из малопластичных высокопрочных сталей с наименьшими отходами металла. Различают штамповку прямым и обратным выдавливанием, комбинированную штамповку (рис. 4.11). При прямом выдавливании течение металла происходит в

направлении движения пуансона, при обратном выдавливании металл течет в направлении, обратном движению пуансона.

Рис. 4.11. Схемы способов холодного выдавливания: а – прямой; б – обратный; в – комбинированный; 1 – пуансон; 2 – матрица; 3 – заготовка; 4 – упор; 5 – съемник Прямым выдавливанием изготавливают поковки, имеющие на одном конце утолщение (например, клапаны). Обратным выдавливанием изготавливают поковки типа полых стаканов, гильз, втулок и т.п. Выдавливание обеспечивает высокую производительность и точность изготовления деталей. Однако из-за высокой стоимости штампов выдавливание целесообразно применять в крупносерийном и массовом производстве. Холодной объемной штамповкой получают готовые детали или близкие к ним заготовки, требующие минимальной обработки резанием. При холодной штамповке коэффициент использования металла достигает 95% вместо 30…40% при обработке резанием. Трудоемкость изготовления болтов на холодновысадочных автоматах в 200…400 раз меньше, чем на токарно-револьверных станках.

Контрольные вопросы 1. Что называют ковкой? Преимущества ковки. 2. Назовите основные операции ковки. 3. Какие кузнечные машины называют молотами? 4. Как подразделяются молоты по способу использования пара? 5. Что такое объемная штамповка? 6. Какие исходные материалы применяют для горячей объемной штамповки? 7. Какие виды штампов применяют для горячей объемной штамповки? 8. Назовите оборудование для горячей объемной штамповки. 9. Для каких целей применяется холодная высадка? 10. Преимущества холодной объемной штамповки. Лекция № 5. Тема: «ФОРМОООБРАЗОВАНИЕ ЗАГОТОВОК ЛИСТОВОЙ ШТАМПОВКОЙ»

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 925; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.43.122 (0.066 с.) |