Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Загальні групи обладнання та їх класифікаціяСтр 1 из 8Следующая ⇒

Лекція 1,2 Загальні групи обладнання та їх класифікація Електричний + високий ККД; + мала шумність; + краще забезпечення стабільність руху і крутного моменту(вихідного зусилля); + компактність… - не екологічність; - піддається впливу перепаду напруг; - обмежені в потужності; - чутливі до перевантаження; Пневматичний + дешевизна + менше боїться пошкодження ущільнення, ніж гідравлічний; + екологічний + надійніший за гідравлічний… - необхідність встановлення пневмомереж; - габаритність; - шумність; - потреба в пневмомережах; - низький ККД; Гідравлічний + порівняно дешевий привод; + вищий ККД за пневматичний +легкий в обслуговуванні.

- потребує більшу площу приміщення; - неекологічний - необхідність заміни роб. середовища; - більші затрати на тех. обслуговування;

Лекція 3 Розрахунок кількості устаткування та його вибір Підйомно-оглядове устаткування зон технічного обслуговування (ТО) вибирається з врахуванням к-ті робочих постів, з врахуванням поправки на кількість робітників, які працюють одночасно. Устаткування зон щоденного обслуговування (ЩО) визначається згідно кількості автомобілів автопарку і режиму роботи зони щоденного обслуговування. Ремонтне устаткування відноситься до обладнання постійної дії. Кількість такого обладнання визначається із річної трудомісткості роботи дільниці

Х – кількість ремонтного устаткування; Тр – річна трудомісткість робіт що викон на даному устаткування (люд × год); Dроб – річна кількість робочих днів; п –кількість робочих змін; t – кількість годин робочого устаткування за змінами;

Р – к-ть робітників які зайняті на одиниці устаткування;

Кількість складського устаткування залежить від запасу матеріалів, що зберігаються на АТП і об’єму складського обладнання.

Хс – к-ть обладнання що потрібно встановити на складах; З – кількість всіх запасів, які потрібно розмістити в складських приміщеннях м3; V – об’єм який може розмістити 1 одиниця устаткування;

Методи інтенсифікації (прискорення) роботи АТП Існує 4 методи інтенсифікації: 1. Механізація – перевод ручної роботи в механічну.

2. Автоматизація – використання устаткування, яке виконує технологічний процес без втручання робітника. 3. Роботизація – використання роботизованих комплексів. 4. Організаційний – правильна організація роботи персоналу, заохочення працівників….

Лекція 4, 5 Метод гальмування Полягає у вимирюванни коливань кузова автомобіля після його гальмування на вимірювальних площадках. Результати вимірювань передаються на електронне табло. Методика вимірювання. Авто зі швидкістю до 10 км заїзджає на вимірювалюні площадки і різко загальмовує, датчиками знімаються коливання кузова у вигляді амплітудної характеристики. Перевага:

Недоліки

Перевірка методом зчеплення Полягає у визначенні коефіцієнтіцієнта зчеплення коліс з дорожнім покриттям. Методика вимірювання. Авто заїзджає передніми колесами на вимірювальну площадку електричний привод площадок надає колесам вібрацї, датчики сприймають і порівнюют зусилля діючих на них коліс у спокійному стані та під час вібрації. Переваги

Недолики

Коефіцієнт зчеплення Від 25-45 слабе, <25 недостатнє Амплітудно-резонансний полягає у знятті амплітудно частотних характеристик коливань колеса. Методика вимірювань. Авто заiжає на вимірювальну площадку передніми колесами, привод площадки надає колесу коливання з частотою 16 гц, по міри затухання цих коливань наступає резонанс роботи амортизаторів коли частота площадок співпадає з частотою амортизаторів, за характеристикою електронний блок стенда переводить показники амплітуди в коефіцієнтіцієнт єфективності амортизаторів. Необхідні цифри передаються на екран. Переваги

Недоліки

Гальмівні стенди класифікуються:

2. За методом монтажу

3. За типом модельного ряду авто

Роликові стенди служать для діагностування основноi аварийної та стояночної систем. Силові вимірюють гальмівні зусилля на кожному колесі автомобиля. Інерцийні вимірюють гальмівний шлях Методика вимірювання. Авто виїзджає на ролики ставиться на гальмо. Стенди оснащені пневмоногою. Включається привод ролика, інший ролик отримує зусиля від першого або пасовою, або цепною передачею. Зусилля, яке потрібно подолати, щоб закрутити колесо відображається на аналоговому табло в кН. На інерційних стендах ролики укомплектовані маховиками, або ж самі ролики мають високу масу по зовнішньому деаметру. Переваги + В інерційних стендах краще реалізовані дорожні умови; + Одночасне зважування; + Краща діагностика гальмівних сил; + Потребує менше місця для демонтажу; + Дешевші за площадочні; Недоліки - Виникають серйозні проблеми при діагностуванні повноприводних авто; - Потребує фундаментних робіт; Площадочні стенди реалізують в собі інерційний метод вимірювання, який полягає в діагностуванні (вимірюванні) гальмівних характеристик автомобіля після безпосереднього гальмування. Переваги + Метод діагностики проходить в умовах наближених до дорожніх; + Не потребує суттєвих фундаментних робіт; + Оперативність; Недоліки - Висока вартість; - Потрібне місце перед і за стендом; - Невисока точність не враховують спотворення вимірювань, що виникають в результаті зношення гуми; - Низка повторюваність результатів; Лекція 6

Люфт детектор – пристрій який імітує нерівності дороги, служить для візуальної оцінки стану підвіски і кермового керування. Розрізняють: двох- і чотирьохплощадочні. Через електро - механічний привод площадкам задаються поперечні рухи і рухи вгору-вниз Методика діагностики. Авто передніми колесами стає на площадку. Привод приводить в рух площадки, надаючи автомобілю коливальни рухи. Стенд коплектується ліхтариком. Автомеханік візуально спостерігає за поведінкою підвіски кермового керування, оглядаючи автомобіль знизу, якісно оцінюючи наявність люфтів у вказаних механізмах. Ніяких вимірювань стенд не проводить! При діагностуванні легкових авто люфтдетектори частіше встановлюють на підйомниках, при діагностуванні вантажних – на оглядових канавах. Газоаналізатори і димоміри – служать для діагностування автомобіля за складом відпрацьованих газів. Газоаналізатори – бензин, газ. Димоміри – дизель. Клисифікація газоаналізаторів за к-тю діагностованих параметрів: - 1-о компонентні; - 2-о компонентні; - 3-ох компонентні; - 4-ох компонентні; - 5-и компонентні; Для визначення коефіцієнтіціенту

Схема роботи газоаналізатора

Димоміри вимірюють вміст сажі в дизельних двигунах.

Тестер перевірки регулювання фар – служить для перевірки яскравості ікутів відхилення дальнього, ближнього і протитуманного світла фар. Пристрий складається з: передвижної стойки, оптичної камери, поворотного дзеркала, люксометра (цифрові і аналогові). Методика діагностування. Пристрій встановлюється навпроти фари так, щоб світло фари і оптична камера знаходились на одній вісі. Відстань від фари до оптичної камери 10-30см. За допомогою візора регулюється положення оптичної камери. Світло камери потрапляючи в оптичну камеру через лінзу Френеля потрапляє на вимірювальні прилади, відображаючи на індикаторній шкалі відхилення пучка. Одночасно люксометр показує силу світлового пучка. Пристрій для витяжки відпрацьованих газів. Служать для відбору відпрацьованих газів з вихлопної труби авто і передачі їх у витяжну систему. Класифікація пристроїв для витяжки відпрацьованих газів. За типом підключення до витяжної системи: - Суміщені; - Автономні; За типом підключення газовідбірного шлангу: - Барабанні; - Ресорні (канальні); - Настінні; - Підпольні; - Підкотні;

Лекція 7,8 Оглядові канави. Класифікація За способом заїзду: - тупикові; - прямоточні. За шириною канави: - вузькі – канави ширина яких менша, ніж відстань між внутрішніми поверхнями коліс; Бувають: 1) міжколійні: а) ізольовані; б) траншейні; 2) бокові; 3) комбіновані. - широкі – канави, ширина яких більша за відстань між зовнішніми поверхнями коліс. Бувають: 1) з колійним мостом; 2) з вивішуванням автомобіля.

Недоліки: 1. Потребують серйозних фундаментних робіт; 2. Погана провітрюваність; 3. Важко забезпечити нормальне освітлення; 4. Займають багато корисної площі. Переваги: 1. Зручність роботи з вантажним транспортом; 2. Кращий доступ до днища автомобіля. 2. Естакади – обладнання для огляду і ТО автомобіля з заїздом на висоту >1м. Класифікація За способом заїзду: - тупикові; - прямоточні. За конструкцією: - стаціонарні; - розбірні (переносні). 3. Конвеєри – призначені для пересування автомобіля з одного робочого посту на інший без з’їздів – заїздів.

Класифікація За способом руху: - безперервної дії (для проведення ЩО); - періодичної дії (для проведення ТО).

За способом передачі реху автомобілю: - тягові; - штовхальні; - несучі: а) з повздовжнім розташуванням автомобіля; б) з поперечним; в) кругові.

4. Підйомнотранспортні пристрої – призначені для підйому та транспортування автомобіля чи його агрегатів по трьом площинам цеху. Поділяється на: Ø пересувні крани; Ø вантажні візки; Ø талі; Ø ел.тельфери; Ø кран-балки (мостові крани)

5. Підйомні механізми – призначені для часткового підіймання авто або його агрегатів. Поділяється на: Ø домкрати: а) гідравлічні; б) пневматичні; в) пневмо-гідравлічні; г) механічні; Недоліки: 1. Гідравлічні, пневматичні, пневмо-гідравлічні потребують складнішого обслуговування; 2. Пневматичні, пневмо-гідравлічні потребують пневмомережі чи компресора; 3. Механічні обмежені в вантажопідйомності; Переваги: 1. Ручні найзручніші, не потребують підключення до ел. мережі; 2. Пневматичні надійніші, ніж гідравлічні; 3. Гідравлічні – безшумні, мобільніші; Пневмо-гідравлічні мають більшу вантажопідйомність.

Ø траверси – призначені для вивішування коліс авто підніманням під вісь. Бувають: гідравлічні, пневмо-гідравлічні та встановлюються на підйомниках чи оглядових канавах. Ø мобільні крани – призначені для вивішування агрегатів авто; Ø платформи – призначені для повного підняття авто на висоту до 1м, проведення колісних робіт, зручності обслуговування кузова. Бувають: а) паралелограмні, б) типу «ножиці»; 6. Підйомники – призначені для підйому авто на висоту більше 1м, проведення огляду та технічного обслуговування. Класифікація За типом установки: - стаціонарні; - пересувні; - переносні. За типом підйомного механізму: - електро-механічні; - електро-гідравлічні; - пневмо-гідравлічні. За видом приводу: - електричні; - ручні. За конструкцією: - одностійкові (вантажопідйомність до 3т);

- двостійкові: а) рамні; б) безрамні; в) одномоторні (з механічною чи електронною синхронізацією; з пасовим, ланцюговим приводом або трансмісійним валом); г) двомоторні; д) за вантажопід’ємністю (3-3,5т – для легкових авто; до 4т – для мінівенів і позашляховиків; від 4 до 8т – для довгобазових авто); е) за видом підхватів (симетричні, асиметричні – передні лапи коротші, ніж задні)

- чотирьохстійкові – підіймає авто на платформах; - типу «ножиці» - переїздні; - подвійні «ножиці»; - паралелограмні - використовуються на дільницях прийомки та діагностики, здебільшого призначені для вантажних авто; - плунжерні – найдорожчі, найкомпактніші (виїзжають з підлоги). Бувають: а) одноплунжерні; б) двоплунжерні; в) короткоплатформенні; г) звичейні; д) підхватами. - спеціальні підйомники – служать для підйому авто при конкретних операціях ремонту; - парковочні; - колонні – для підйому вантажних авто, кожна колона під окреме колесо (до 1,5м), мобільні, компактні, зручні;

- канавочні – використовуються для вивішення авто над оглядовою канавою. Бувають: а) напольні; б) підвісні(вмонтований в стіні); - перекидачі – пристрої для перекидання автомобіля (бічного) на кут до 60о.

Лекція 9 Пилососи. Класифікація. За типом прибирання: - для сугого; - для вологого. По виду - побутові; - професійні. Лекція Дільниця діагностики Призначена для визначення несправностей і технічного обслуговування систем автомобілів. Діагностичні роботи поділяються на такі групи: 1. Діагностика ходової і гальмівної систем автомобіля. 2. Діагностика двигуна і його систем. 3. Діагностика допоміжних систем автомобіля. Основне обладнання: - Мотор-тестер; - Сканер; - Газоаналізатор; - Установка для обслуговування паливної системи; - Установка для діагностики і промивки інжекторів; - Тестер для акумуляторних батарей; - Установки для заміни охолоджуючої рідини і для заміни мастила в АКПП; - Пристрій для витяжки; Додаткове обладнання: - Установка для обслуговування кондиціонерів; - Компресометр; - Вакуометр; - Манометр паливної апаратури;

Мотор-тестер - пристрій, що служить для всесторонньої діагностики двигуна, зокрема сили запалення з можливістю визначення механічних несправностей. Принцип дії. Мотор-тестер – це вимірювальний аналоговий прилад, що проводить безпосереднє вимірювання електричних величин із зовнішніх датчиків. Функціональні можливості. Прилад універсальний, для будь-якої марки авто. Може вимірювати: v Частоту коливання колінвала; v Струм пуску і зарядки; v Первинну напругу сили запалювання; v Високовольтну напругу вторинної обмотки; v Поточні дані сигналів запалювання, зокрема величину сигналу, його частоту та тривалість; v Баланс потужності двигуна по циліндрах; v Відносну компресію в циліндрах; v Напругу мережі автомобіля.

Мотор-тестери бувають: - Мобільні; - З підключенням до ПК: а) приєднані до системного блоку; б) не приєднані.

Переваги: + універсальність; + можливість роботи з автомобілем будь-якого року випуску; + автономність від систем керування автомобіля; + можливість проведення тестових перевірок; + можливість вимірювання декількох електричних величин одночасно.

Недоліки: - Не може виявити несправності ймовірнісного характеру; - Умовна універсальність.

Сканери це пристрої, що зчитують інформацію про стан систем автомобіля із бортового комп’ютера, також можуть перепрограмувовувати борткомп’ютер. Установка для обслуговування паливної системи… Установка для діагностики і промивки інжекторів це … Тестер для акумуляторних батарей Установки для заміни охолоджуючої рідини і для заміни мастила в АКПП Вакуометр… Лекція Дільниця шиномонтажу Служить для ремонту коліс легкових і вантажніх авто. Основне обладнання. · Шиномонтажний верстат. Бувають: 1. Для коліс легкових авто; 2. Для коліс вантажних авто. Зажимні пристрої у вантажних бувають 2-х типів: затискні кулачки, які тримають колесо за зовнішній діаметр обода; цангові самоцентруючі. 3. автомати і напівавтомати. · Балансувальний верстат. Для статичного і динамічного балансування, може мати додаткові функції (перевірка глибини протектора). · Вана для перевірки камер і безкамерних покришок на герметичність. · Мийка для коліс. · Переносний ресівер для підкачки коліс. · Робоче місце з борторозширювачем. · Спеціальні підйомні платформи. · Підкотний донкрат. · Вулканізатор. · Пристрій для відновлення рисунка протектора. · Набір пневмоінструментів. · Візок для перевезення коліс. · Шафа з витратними патеріалами. · Витяжка. Допоміжне обладнання. · Абразивні матеріали. · Стілажі для зберігання коліс. · Інструменти. · Резервуар для утилізації. · Герметична шафа для зберігання концерогенних матеріалів. Перелік основних технологічних операцій: - Ремонт покришок і камер; - Ошиповка шин; - Правка диска; - Проточка гальмівних дисків; - Балансування коліс; - Перестановка коліс; - Відновлення протектора. Лекція №8 Лекція 9 Агрегатна дільниця Призначення: для ремонту і відновлення деталей кривошипно-шатунного механізму і трансмісії. Основні технологічні операції: · Ремонт блоку циліндрів; · Ремонт і відновлення клапанів; · Ремонт і відновлення головки блоку циліндрів; · Перевірка системи охолодження на герметичність; · Ремонт коробки передач; · Балансування деталей двигуна і трансмісії.

Основне обладнання: · Шліфувальний верстат; · Мийка для деталей; · Верстат для шліфування сідел клапанів; · Верстат для шліфування фасок клапанів; · Верстат для розточки циліндрів; · Хонінгувальний верстат; · Установка для перевірки герметичності рубашки охолодження; · Стенд зборки-розборки; · Пересувний підйомник для зняття агрегатів з автомобіля; · Гідравлічний прес. Додаткове обладнання: · Набір інструментів для механічної обробки; · Вакуумтестер; · Установка для заміни мастила; · Солідолонагнітач; · Резервуари для відпрацьованих витратних матеріалів; · Стелажі для зберігання інструментів і пристосівань; · Контрольно-вимірювальні пристрої.

Опис основного обладнання. Шліфувальний верстат служить для обробки шліфуванням плити блоку циліндрів і головки блоку циліндрів. Для підвищення продуктивності дільниці і ефективності використання обладнання краще використовувати спеціалізовані верстати, ніж універсальні. З використанням спеціальних верстатів зростає точність обробки деталей. Верстат для шліфування сідел клапанів. Основна задача даного верстату – забезпечити співвісність сідла клапана і напрямної втулки клапана. Цей тип верстатів має дві основні групи: 1. верстати із шарнірною схемою базування; 2. верстати із конічною схемою базування.

Рисунок 3 – верстати із шарнірною схемою базування 1 – шпіндель; 2 – шарнір; 3 – різцетримач; 4 – різець; 5 – пілот; 6 – напрямна втулка клапана;

Дана схема верстата забезпечує точне базування. Під час обробки шпіндель майже не створює навантаження на пілот.До недоліків схеми можна віднести: схема являється не жорсткою, при обробці блоку циліндрів з вузькими стержнями клапанів пілот піддається повздовжній деформації, що призводить до зниження точності базування.

Рисунок 4 - верстати із конічною схемою базування. 1 – шпіндель; 2 – конус; 3 – різцетримач; 4 – різець; 5 – пілот; 6 – напрямна втулка клапана; Перевага даної схеми – жорсткість конструкції, можливість обробки вузьких сідел. Недоліки: пілот сприймає навантаження шпінделя, схема складніша вреалізації, для забезпечення рухів різця потрібно 3 повітряні подушки на верстаті для зменшення сил тертя (в попередній схемі потрібна 1).

Верстати для шліфування фасок клапанів бувають: 1. патронні; 2. люнетні [бувають: а)із заданням руху обертання стержнів клапана; б) із заданням руху обертання клапана через головку клапана.]

Рисунок 4 – люнетний верстат із заданням руху обертання стержнів клапана 1 – станина; 2 – люнети; 3 – притискний ролик; 4 – шліфувальний круг; 5 – клапан;

Недолік в тому що притискний ролик діє на стержень в прольоті між люнетами, тому клапан працює на згин.

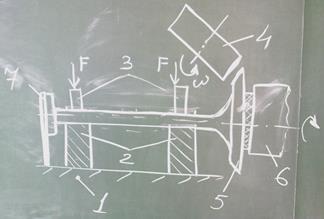

Рисунок 5 – люнетний верстат із заданням руху обертання клапана через головку клапана 1 – станина; 2 – люнети; 3 – притискні ролик; 4 – шліфувальний круг; 5 – клапан; 6 – прижимний башмак; 7 – упор. Переваги: в даній схемі не порушується жорсткість стержня, немає просковзування, можна обробляти тонкі стержні. Недолік – складність конструкції.

Хонінгувальний верстат забезпечує фінішну обробку дзеркала циліндра. Установка для перевірки герметичності рубашки охолодження. Перш ніж проводити обробку блоку циліндрів і головку блоку циліндрів потрібно перевірити герметичність рубашки охолодження, щоб виявити наявність тріщин.

Стенд зборки-розборки призначений для ремонту кривошипно-шатунного механізму і коробки передач. Основна його можливість - фіксування агрегатів під будь-яким кутом. Привод частіше механічний.

Вакуумтестер служить для перевірки герметичності посадки клапана в гніздо.

Лекція Лекція Малярна дільниця Призначена для ремонту лако-фарбового покриття пошкоджених ділянок або всього кузова автомобіля. Необхідне обладнання: 1. Фарбувально-сушильна камера; 2. Бокс підготовки деталей до фарбування; 3. Робоче місце колориста (мікс-машина в комплекті зі стелажами зразків фарби і набір карток); 4. Бокс покраски зразка; 5. Фарбувальний пістолет; 6. Компресор; 7. Робочий стіл з комп’ютером; 8. Набір пневмоінструмента з шліфувальною машинкою; 9. Мийка кузова і мийка деталей; 10. Стелажі для зберігання витратних матеріалів і інструментів; 11. Стелажі для зберігання пофарбованих деталей; 12. Система витяжки повітря

Додаткове обладнання:

Бокс підготовки деталей до фарбування – закритий бокс з системою витяжки. Основне призначення – підготовкадеталей до фарбування, тобто шліфування, полірування, миття, сушка, нанесення грунтовки (незавжди). Шлівування може бути: Ø сухе – шліфування з вибором продуктів обробки пилососом. Існує 5 методів відбору продуктів обробки: 1) Антистатичне виконання деталей, деталі, через які проходить потік повітря виконують з електропровідних матеріалів, що дозволяє стікати статичному заряду і не притягувати до себе продукти шліфування. 2) Конструктивне виконання фільтрів. Вертикальне розташування фільтра у пилососі, резервуар для збору знаходиться нижче фільтра, тому продукти шліфування осипаються не забиваючи фільтр. 3) Електронне керування. Тиск повітряних мас контролюється системою датчиків і при зменшенні силили потоку подає сигнал оператору. 4) Автоматичне включення пилососа. Пилосос включається з включенням інструмента і виключається з незначною затримкою після його виключення. 5) Використання технологій Jetstream. В зону обробки нагнітається додатковий потік повітря в центрі інструмента, відбір продуктів обробки здійснюється через перфораційні отвори на перефирії інструмента. Суттєва перевага методу – в зоні обробки не створюється вакуум і інструмент не присмоктується до поверхні деталі. Ø мокре – шліфування з подачею в зону обробки технологічної води, яка служить для видалення продуктів шліфування і дозволяє уникнути їх рознесення по боксу, а також охолоджує деталь-інструмент. Недолік методу – низька якість нанесеного покриття за рахунок насичення матеріалом деталі водою. Після даного шліфування необхідне просушування.

Існують такі методи ремонту лакофарбового покриття:

Підбір кольору і підготовка фарби – один з найвідповідальніших етапів покраски. Для підбору кольору використовується декілька методів: 1. Використання карткової бібліотеки. 2. Використання спектрофотометра, який автоматично визначає код кольору. Алгоритм підбору кольору: ¯ знаходження кольору зразка (за картками або спектрофотометром); ¯ підготовка зразка фарби за рецептурою; ¯ фарбування пробного зразка; ¯ просушування пробного зразка; ¯ порівняння кольору з вихідним (бажано проводити під різними джерелами освітлення); ¯ корегування рецептури (якщо колір зразка не відповідає потрібному); ¯ підготовка зразка фарби за рецептурою; ¯ фарбування пробного зразка; ¯ просушування пробного зразка; ¯ порівняння кольору з вихідним.

При визначенні рецептури за допомогою карток кількість помилок становить близько 40%. При використанні спектрофотометра кількість помилок становить 10%. Принцип роботи спектрофотометра. Прилад встановлюється впритул до лакофарбового покриття, вмикається, випромінює світло в напрямку покриття, яке відбиваючись від деталі потрапляє на вимірювальні датчики приладу. Код фарби визначається шляхом вимірювання інтенсивності відбитого світла. Спектрофотометри бувають: 1) із ксеноновими лампами, які випромінюють біле світло, тому для аналізу спектру його потрібно розкладати. Для цього використовується призма і дифракційна решітка. Прилади з призмою бояться ударів, з дифракційною решіткою – пилу. Через ці недоліки дані спектрофотометри потребують частого налагодження. 2) із світлодіодними лампами. менше енергії. Випромінюють вузький спектр світла, тому не потребують виикористання призми і дифракційної решітки. Дані спектрофотометри допускають менше помилок.

Мікс-машина – стілаж, на якому розміщені зразки фарби з можливість перемішування в них. Для збереження однорідності фарби мікс-машина періодично її перемішує. Розміри мікс-машини LxBxH 2000х500х2000. Фарбувально-сушильна камера – це бокс, оснащений системою нагнітання, витяжки, фільтрації і нагріву повітря (Агрегатний блок або блок підготовки повітря). Призначений для фарбування і сушки кузови, деталі автомобіля. Робота камери проходить в таких режимах: 1. Маскування – підготовка деталей до покраски (маскування поверхонь малярною плівкою або малярним скочем частин деталі, на які не повинна потрапити фарба) 2. Фарбування – робота камери полягає в забезпеченні рсвітлення і температурного режиму подачі повітря. В камеру з вулиці нагнітається повітря, профільтроване і підігріте до 20-25 оС. Нагнітання проходить зверху, знизу камери (через підлогу) відбуваеться витяжка повітря. При чому витрати на нагнітання повинні бути більші ніж витрати витяжки, це забезпечує постійний, надмірний тиск в камері, щоб не допустити засмоктування повітря із цеху. Підлога камери частково або повність решітчаста, для кращого відбору фарби, яка знаходиться в повітрі. Освітлення відіграє важливу роль, воно повинне забезпечити рівномірність, повну відсутність тіней, бликів і забезпечити освітлення не менше 1000 люкс. 3. Випаровування – характерний інтенсивним продувом, оскільки в цьому режимі камера насичується ацетоном. Повітря подається в камеру нагрітим до температури 60-70оС. на цьому етапі включається режим рецеркуляції, тобто система подає в камеру відфільтроване повітря, з вулиці береться лише 20%, це забезпечує економію енергії на підігрів повітря. 4. Сушка – температурний режим 60-70оС – оптимальна температура для полімеризації лакофарбового покриття впродовж 2 годин. Від випаровування відрізняється меншою інтенсивністю повітряного потоку. Агрегатний блок – основний елемент камери, від нього залежать енергетичні витрати, продуктивність нагнітання і викачуванняповітря, стабільність температурного режиму і пожежна безпека камери. За типом вентиляторів агрегатні блоки бувають: 1) вентилятори типу «колесо білки»; 2) з турбінними вентиляторами. При засміченні фільтрів на 50% продуктивність перекачування повітря турбінними вентиляторами зменшується на 10%, а вентиляторами типу «колесо білки» продуктивність перекачування повітря зменшується на 30%. При використанні турбінних вентиляторів збільшується термін заміни дорогих фільтрів. Привод турбінних вентиляторів від електродвигуна з безпосереднім підключенням валів через муфту. Привод вентиляторів типу «колесо білки» – пасовий від електродвигуна. Агрегати з турбінними вентиляторами більш компактніші. При використанні турбінних вентиляторів забруднення електродвигуна відбувається через безпосередній контакт з повітряним потоком. За типом нагріву повітря агрегатні блоки бувають: 1) електричні – більш екологічні, але досить енергоємні; 2) з використанням пальників – в якості палива використовують дизельне паливо, зріджений газ чи відпрацьоване масло. Іноді для забезпечення температурного режиму викоритсовується підігріта вода. Бокс камери виготовляється з металевих теплоізольованих із середини блоків по технології «сендвіч». Такий бокс забезпечує теплоізоляцію камери, гарну герметичність, вібростійкість. Двері бувають 2-х типів: 1) навісні; 2) ролетні. Переваги і недоліки дверей. Навісні мають оглядові віконця, відкриваються вручну, але з часом провисають під власною вагою, порушуючи герметичність камери. Ролетні потребують додаткового приводу відкривання-закривання, але забезпечують стабільну герметичність. За принципом установки камери можуть бути: - напольні - в них необхідно використовувати заїздні трапи; - вмонтовані в підлогу(можуть розміщуватися або монтуватися на оглядовій ямі або в камері розміщюється підйомник). Іноді для підвищення продуктивності малярної дільниці використовують рознесені малярні камери, коли сушка арочна, інфрачервона знаходиться за боксом фарбування, автомобіль фарбується в камері, а сохне проїзжаючи під арочною сушкою (дод. Рис4);

Лекція № Лекція Пневмомережа Призначена для підготовки і подачі стисненого повітря до споживачів (пневмоінструмент, підйомники…) Комплектація: - компресор; - ресівер; - блок підготовки повітря: а) фільтри; б) охолоджувач; в) очисник; г) масловідділювач; д) пристрій для зливання конденсату - пневмомагістраль; - фільтр, очистник, маслорозпилювач.

Основні задачі пневмомережі: 1. забезпечення оптимальної температури робочого повітря; 2. очищення від масла; 3. очищення від парів води; 4. очищення від твердих частинок; 5. забезпечення необхідної продуктивності; 6. забезпечення необхідного тиску на виході. Компресори бувають: o Аксіальні (поршньові): а) з прямим приводом (мають більший ККД); б) з пасовим приводом (можуть працювати в більш жорстких умовах). o Роторні; o Маслянні; o Безмасляні; Ресівер – обладнання призначене для накопичення надлишку повітря. При роботі малої кількості обладнання ресівр накопичує надлишок повітря, що виробляє компресор, а при підключенні додаткового обладнання мережа може працювати з продуктивністю більшою, ніж компресор, за рахунок відбору із ресівера. Блок підготовки повітря – служить для очищення повітря і підігріву його до оптимальної робочої температури. Очищувач – служить для виділення пари. Існують два принципа роботи очищувача: 1. Відцентровий. Охолоджує повітря і за рахунок відцентрових сил обертання резервуару, важкі в порівнянні з повітрям частинки води витісняються на периферію, і зливаються. 2. Конденсуючий. Охолоджує повітря до температури насиченого стану, тобто до температури утворення роси, пара випадає у вигляді конденсата. Якщо продуктивність компресора 1000л/хв., то пневмомережа передає 1,3 л конденсату за 1 годину. Пристрій для зливання конденсату -служить для зливання зібраної рідини з подальшим її випарюванням. Випарювання може бути: ручне, напівавтоматичне, автоматичне, з електронним керуванням. Фільтри. SAQF – фільтр здатний утримувати частинки розміро

|

||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 295; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.126.197 (0.321 с.) |

– коефіцієнт. викор. устаткування (0,6…0,9);

– коефіцієнт. викор. устаткування (0,6…0,9);

45 зчеплення достатнє

45 зчеплення достатнє необхідно отримати концентрацію (у вихлопах) 4-х компонентів СО, СО2, СnHm,O2. Для сучасного автомобіля

необхідно отримати концентрацію (у вихлопах) 4-х компонентів СО, СО2, СnHm,O2. Для сучасного автомобіля  , тому на діагностичних лініях необхідно мати 4-х компонентні газоаналізатор з можливістю визначення коефіцієнтіцієнти

, тому на діагностичних лініях необхідно мати 4-х компонентні газоаналізатор з можливістю визначення коефіцієнтіцієнти  Газ

Газ

Інфрачерв. Випромінювач Кювета модулятор плата датчиків індикатор

термодатчик

Інфрачерв. Випромінювач Кювета модулятор плата датчиків індикатор

термодатчик