Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

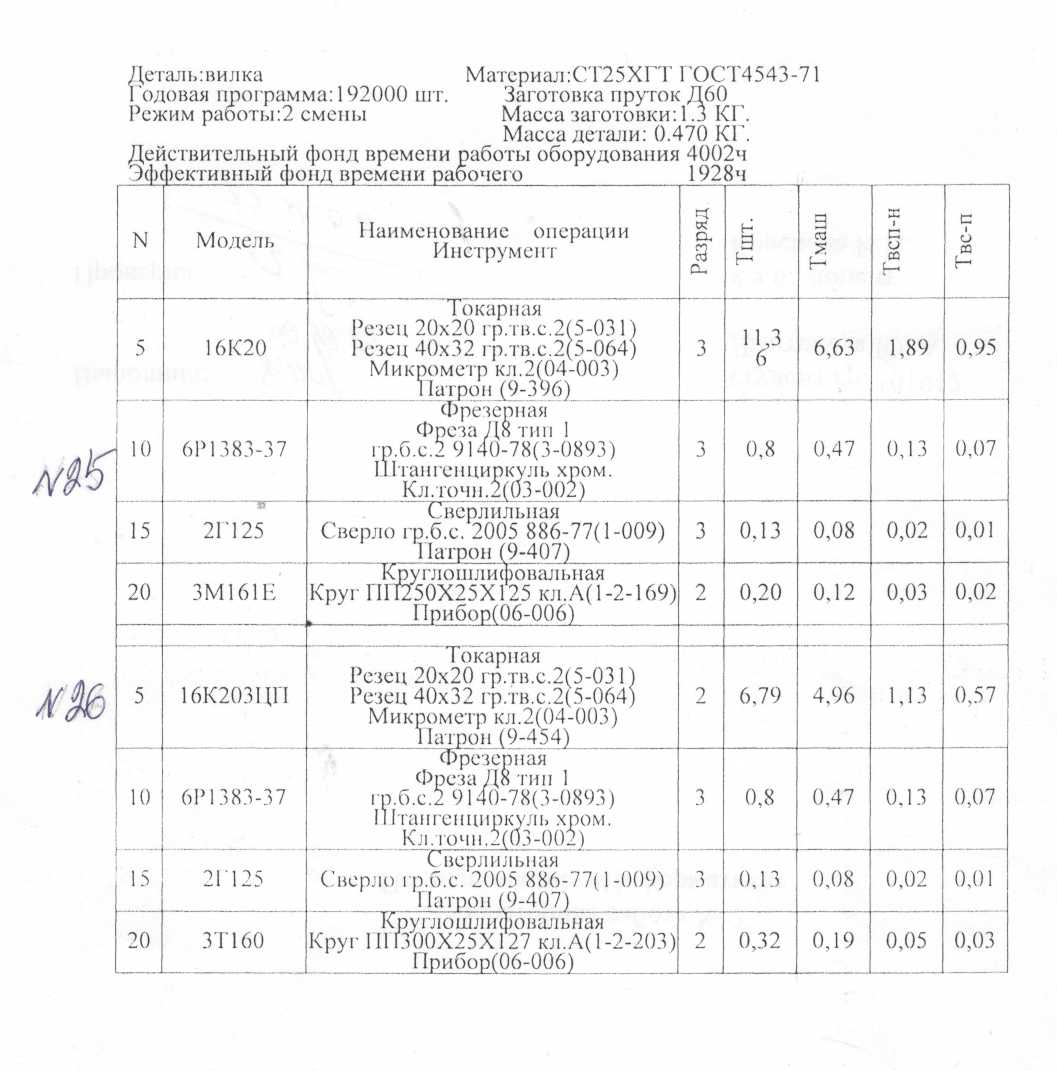

Расчет потребного количества оборудования на участке ⇐ ПредыдущаяСтр 2 из 2

Расчетное количество оборудования Qрасч на i-той операции изготовления изделия можно определить двумя методами: а) n å Nв*tштi i=1 Qрасч=------------------ 60*Fд *Кdi (2.1) . б) при измерении объема работ в натуральных единицах

Qрасч = Nв/ (qui * Kbi * Fд * Ko), (2.2)

Где Nв – производственная программа (годовой объем работ), шт./год; м/год (см.р.3.1.); qui – часовая производительность единицы оборудования, занятого при выполнении i-й операции; Кbi – коэффициент выполнения норм времени на i-й операции; Fд - действительный годовой фонд времени единицы оборуд., ч; Ко - коэффициент загрузки оборудования во времени; tштi - норма штучного времени на операцию, мин/шт.

Часовая производительность оборудования qui принимается по каталогу либо техническому паспорту оборудования. Коэффициент Кbi выполнения норм времени на i –й операции принимается по фактическим данным. При наличии технически обоснованных норм времени этот коэффициент колеблется в пределах 1,0-1,2. Коэффициентом загрузки оборудования во времени Ко учитываются неизбежные простои, возникающие по технологическим и организационным причинам (аварийный ремонт, занятость рабочих). Величина этого коэффициента зависит от типа производства и режима работ структурного подразделения, а также от вида оборудования и находится в пределах 0,8-0,85. Если количество оборудования получается не целое число, то его округляют до целого. Расчет численности руководителей, специалистов, служащих, основных и вспомогательных рабочих Расчету подлежат следующие категории промышленно-роизводственного персонала цеха: рабочие, руководители и специалисты, служащие. Расчет основных производственных рабочих производится на основании потребного количества оборудования (см. р.2), исходя из его загрузки. При этом, если оборудование загружено не 85¸100%, то количество работников определяется по дробному значению. Например, расчетное количество оборудования mр»6,5. Это означает, что на участке численность основных рабочих, загруженных на 85¸100% составляет 6 человек, а 1 человек работает на 0,5 ставки от соответствующего разряда и это учитывается при начислении ему заработной платы в разделе 8.

Списочный состав основных производственных рабочих сводится в таблице с выделением производственных отделений или участков цеха и разделением рабочих по профессиям и разрядам. Распределение рабочих по разрядам производится по данным базового предприятия. Нормы обслуживания на одного рабочего в одну смену приведены в приложении 4 табл. П.4.1. Численность вспомогательных рабочих, руководителей и специалистов (РС), служащих может определяться посредством укрупненного расчета по нормативам на 100 человек списочного состава основных производственных рабочих. Нормативы приведены в приложении 4 П.4.2. Численность работающих ремонтников определяется по трудоемкости ремонтных работ (см.р.6). Численность работающих по линии (участку) представлена в таблице 3.1.

Таблица3.1.Численность работающих линии (участка) на 200__г.

Баланс рабочего времени одного работника

Баланс рабочего времени представляет собой среднее количество часов, которое может отработать один человек в течение планового периода. Оно рассчитывается исходя из принятого режима работы с учетом планируемых потерь рабочего времени. В качестве планового периода обычно принимается год. Пример расчета баланса рабочего времени приведен в приложении 4 таблица П.4.3.

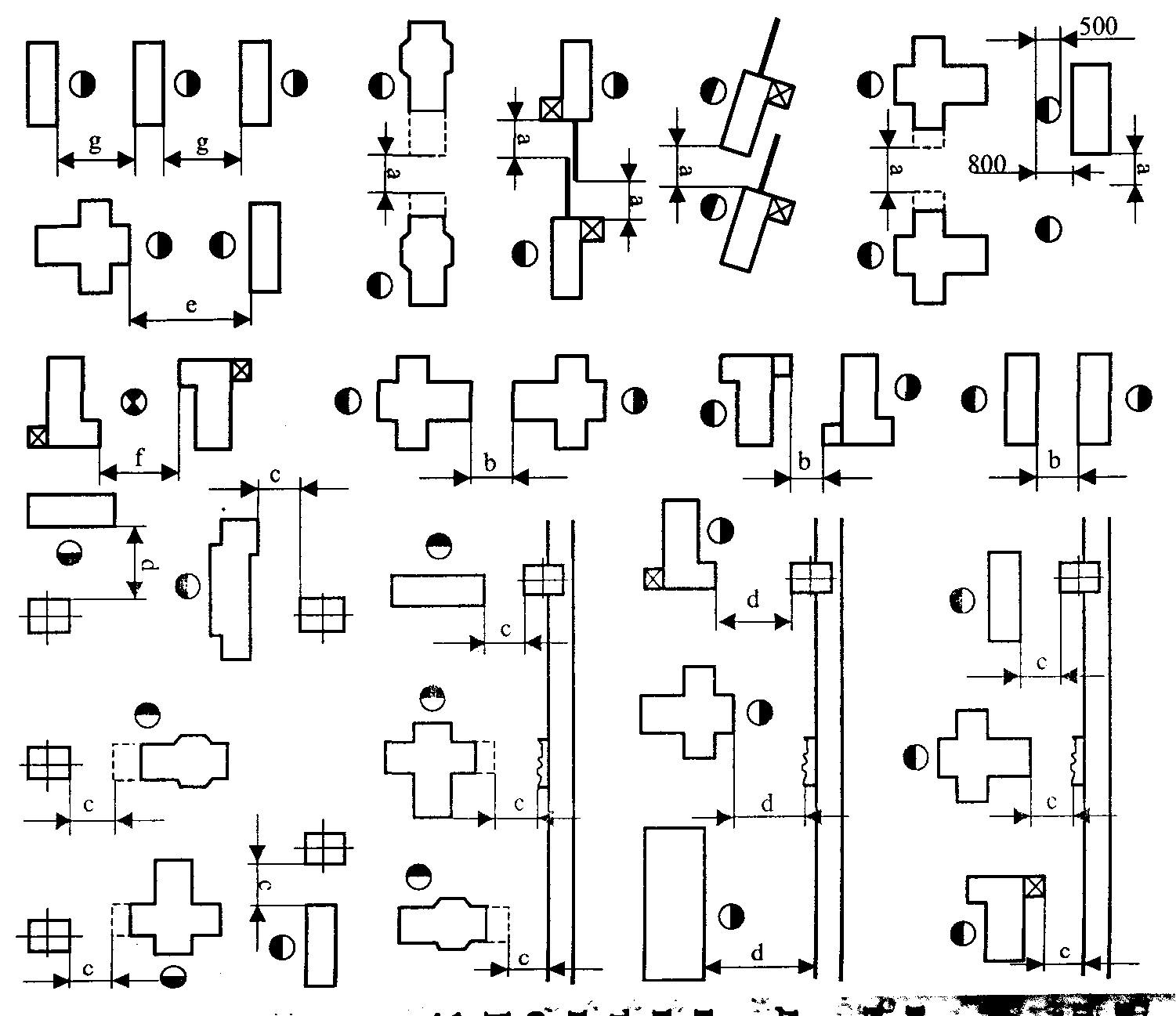

Планировка участка Планировка – это план расположения технологического оборудования и рабочих мест. На плане должны быть также показаны: строительные элементы - стены, колонны, дверные и оконные проемы и т.д., основной производственный инвентарь, верстаки, плиты, складочные площадки; подъемно-транспортные устройства-мостовые и другие краны, конвейеры, монорельсы, подъемники. При составлении планов используются условные обозначения (приложение 1 таб.П.1.1). Оборудование на плане изображают условным контуром, размеры которого принимаются по каталогам. Внутри контура указывают номер оборудования по спецификации к плану (приложение 1 табл. П.1.2.). Спецификацию оборудования допускается размещать на чертеже плана. Каждая единица оборудования должна иметь свой номер, в спецификации допустимо объединять в одной строке несколько стоящих рядом станков одного типа и модели.

План выполняется в масштабе 1:100 (в курсовом проекте допустим 1:50) с соблюдением допустимых расстояний между станками и строительными элементами (приложение 1 табл. П.1.3 и рис. П.1.1.). Желательно возле габаритного контура оборудования указать условными обозначениями места подводки энергоносителей, воды и т.д. На плане ряды колонн номеруются: горизонтальные помечаются снизу вверх прописными буквами русского алфавита, вертикальные нумеруются слева направо арабскими цифрами, начиная с единицы. В механообрабатывающих цехах рекомендуется применять сетки колонн 18х6 и 24х6 м или 18х12 и 24х12 м, где 18 и 24 – ширина пролета (м), а 6 и 12 – шаг колонн (м). Поточная линия или участок механической обработки, как правило, располагается вдоль пролета, при этом оборудование может быть размещено в один, два и более рядов, вдоль, поперек или под углом к оси пролета. План поточной линии должен отвечать принципу прямоточности (передача обрабатываемых деталей между рабочими местами по кратчайшим расстояниям с наименьшими затратами труда и времени). Для этого станки располагают последовательно в соответствии с технологическими операциями. Кроме того, нужно предусмотреть: удобные подходы к рабочим местам; места необходимой площади для размещения деталей при образовании заделов; участки для выполнения контрольных операций и проведения ремонта оборудования. При расположении оборудования в несколько рядов по условиям доставки заготовок и отправки готовых деталей линия в плане может зигзаго- или П-образная. Круговая форма линии целесообразна в тех случаях, когда нужно возвращать на первую операцию рабочие приспособления (спутники), с которых снята обработанная деталь. Многопредметная поточная линия может быть по форме П-, S – образной или другой конфигурации. На участках механической обработки не допускается возвратное, кольцевое или петлеобразное движение деталей, создающее встречные потоки и затрудняющее осуществление транспортных операций. На плане должны быть указаны границы участка, проходы, проезды, длина и ширина участка. В процессе планировки участка или поточной линии необходимо проверить соблюдение норм удельной площади на единицу основного оборудования. Все станки в зависимости от габаритов делятся на три группы: мелкие, средние и крупные. Для каждой группы станков установлены нормы удельной площади: для мелких станков – до 12м2; для средних – до 25 м2; для крупных – до 45 м2. Норма удельной площади дается с учетом проездов и проходов на участке. Планировка выполнена правильно, если

где S – площадь по результатам проектирования, м2; Кгр – количество групп станков на участке или поточной линии, шт; gi – количество станков i-й группы, шт; fi – удельная площадь на один станок i-й группы, м2/шт.

в данном разделе необходимо указывать стоимость производственной площади.

Выбор транспортных средств.

Транспортные средства, применяемые для межоперационной транспортировки деталей, можно подразделить на три группы: периодического действия, приводные непрерывного действия; бесприводные.

К первой группе относятся: электрические и ручные тележки, поворотные и консольные краны, краны на колоннах с электрическими тельферами, велосипедные краны, кран – балки с тельферами, мостовые электрические краны. Во вторую группу транспортных средств входят конвейеры различных видов. Приводные конвейеры наиболее полно отвечают требованиям поточного производства. На участках механической обработки деталей наибольшее распространение получили подвесные цепные конвейеры, представляющие собой замкнутое тяговое устройство в виде цепи с каретками, несущей подвески для грузов. Такие конвейеры используются не только для передачи деталей от одного рабочего места к другому, но и для транспортировки обработанных деталей в другие цехи. Скорость цепи конвейера – 0,1 – 5 м/мин, шаг подвесок в зависимости от габаритных размеров и массы груза принимается 1,0 – 1,25 м. Скорость конвейера и шаг подвесок находятся в определенной взаимосвязи:

где In – шаг подвесок, м; v – скорость конвейера, м/мин; r – такт непрерывно-поточной линии, мин; Рд – количество деталей на одной подвеске, шт. Кроме подвесных цепных конвейеров, применяются напольные, ленточные, пластинчатые или тележечные. Однако они менее удобные, так как занимают больше полезной площади участка. К третьей группе транспортных средств относятся бесприводные рольганги, склизы, лотки и желоба. На рольгангах (роликовых столах) с неприводными роликами движение грузов происходит (при горизонтальном расположении роликов) под действием приложенной силы или (при наклонном расположении роликов - наклон 2-3о) под воздействием собственного веса. Рольганги бывают в виде сплошных роликовых столов, расположенных вдоль рабочих мест, или отдельных коротких секций, соединяющих только соседние рабочие места. При необходимости рольганги устраиваются с закруглениями (средний радиус закругления 1100-1800 мм). При значительной длине рольганга в нем устраиваются проходы – подъемные секции на шарнирах. Для снятия деталей с конвейеров и рольгангов используются тельферы и пневматические подъемники, которые размещаются на монорельсах таким образом, чтобы обеспечить подачу груза в рабочую зону станка. Склизы служат для перемещения деталей, имеющих плоские опорные поверхности. Скаты предназначены для передвижения цилиндрических или шарообразных деталей. Они могут быть в виде одного или нескольких наклонных желобов или наклонного металлического каркаса с направляющими. Скаты, как и склизы, собирают из стандартных секций длиной 1,5-2 м с уклоном 1:10-1:15. В приложении 2 табл.2.1. приведены данные для некоторых основных видов транспортных средств.

В данном разделе необходимо указать стоимость транспортных средств. Планирование и организация ремонта оборудования

Планирование ремонтных работ, осуществляется на основе типовой системы технического обслуживания и ремонта металло- и деревообрабатывающего оборудования. Типовой системой (ТС) технического обслуживания ремонта называется совокупность взаимосвязанных положений и норм, определяющих организацию и выполнение работ по техническому обслуживанию и ремонту оборудования с целью сохранения в течение обусловленного времени при заданных условиях эксплуатации, производительности, точности и других показателей, гарантированных в сопроводительной технической документации заводов – изготовителей. Методические указания и нормы типовой системы распространяются на различные виды металло- и деревообрабатывающего оборудования. Металло- и деревообрабатывающее оборудование по технологическому назначению разделяют на следующие виды: металлорежущие станки; кузнечно-прессовое оборудование, деревообрабатывающее оборудование. Для каждого из видов установлены свои параметры ТС (продолжительность и структура ремонтных циклов, нормы затрат труда и материалов и т.п.), соответствующие специфике их эксплуатации. Каждый из видов оборудования по тому же признаку разделяют на группы (например: металлорежущие станки разделяют на токарные, сверлильные, фрезерные и т.д.), а группы, в соответствии с конструктивным исполнением на типы и типоразмеры (например: токарные на токарно-винторезные, токарно-реворверные и т.д.). Масса оборудования один из главных параметров, влияющих на трудоемкость его ремонта. В зависимости от массы оборудование всех видов делят на категории: легкая до 1 т; средняя до 10 т; крупная до 50 т; тяжелая до 100 т; уникальная – свыше 100 т. Оборудование массой до 5 т, относят к транспортабельному, а оборудование массой свыше 5 т – к нетранспортабельному. Это деление существенно для организации специального ремонта. Транспортабельное оборудование целесообразно доставлять на специальные ремонтные заводы, специализированный ремонт нетранспортабельного оборудования экономически целесообразно производить выездными бригадами. В контрольной работе необходимо составить годовой план проведения осмотров и плановых ремонтов оборудования проектируемой поточной линии. Для определения продолжительности ремонтных циклов и межремонтных периодов нужно пользоваться справочными данными, приведенными в приложении 3, таблицы П.3.1, П.3.2, П.3.3. Сроки ремонта оборудования определяются с точностью до одного месяца. Для этого продолжительность межремонтного периода необходимо разделить на действительный месячный фонд времени работы единицы оборудования, который определяется с учетом сменности его работы.

Вид очередного ремонта данной единицы оборудования устанавливается по структуре ремонтного цикла в зависимости от вида предыдущего ремонта. Трудоемкость ремонта определяется на основе категории сложности ремонта и норм трудоемкости на одну единицу ремонтной сложности. Трудоемкость ремонта и полного планового осмотра оборудования представлены в приложении 3, таблица П.3.4. При составлении плана по ремонту оборудования на планируемый период (год) необходимо знать по каждой единице оборудования вид последнего ремонта и дату (год, месяц) его проведения. При выполнении данного раздела курсового проекта эти исходные данные устанавливаются произвольно. План ремонта оборудования должен быть представлен по форме 5, таблица П.3.5. Трудоемкость ремонта (ч) определяется по формуле:

где Кр – единица ремонтной сложности; tp – норма времени на одну ремонтную единицу, ч. (приложение 3 таблица П.3.4). Трудоемкость ремонта может быть определена отдельно по видам работ или в целом (приложение 3, табл. П.3.6). Продолжительность простоя оборудования в ремонте зависит от вида ремонта, категории ремонтной сложности агрегата и числа смен работы ремонтных бригад в сутки. Простой оборудования в ремонте исчисляется с момента его остановки на ремонт до момента приемки его из ремонта. Нормативная продолжительность простоя оборудования приведена в приложении 3, таблица П.3.6. Средние тарифные разряды рабочих по ремонту различных видов оборудования для предприятий различных форм собственности представлены в приложении 3, таблица П.3.7.

Приложение 2 Пример Расчет оборотных заделов между операциями по данным стандарт-плана производится в такой последовательности. Период обхода для 1-й и 2-й смежных операций разбивается на две фазы продолжительностью 144 и 96 мин, для которых соответственно

Z об1-2 = 144(1/5-1/3)=29-48=-19;

Zoб1-2=96(l/5-0)=19. Таким образом, в течение первой фазы задел уменьшается на 19, а за время второй – увеличивается на 19 заготовок. К началу следующего периода обхода между 1-й и 2-й операциями в заделе будет 19 заготовок. Аналогично рассчитывается оборотный задел между всеми остальными операциями для каждого отрезка времени. Размеры заделов наносятся в принятом масштабе на графике, соединив которые получают эпюру заделов. График изменения межоперационных оборотных заделов на протяжении полусмены показан на стандарт-плане (рис.П.2.1.).

Рис. П.2.1. Стандарт-план работы и график движения оборотных заделов на однопредметной прерывно-поточной линии.

Средний оборотный задел на линии используется в расчете нормы незавершенного производства. Рис. П.2.2. Пример расчета оборотного задела при передаче деталей транспортными партиями Таблица П.2.1. Коэффициент оптимальной занятости рабочего в течение цикла многостаночного обслуживания

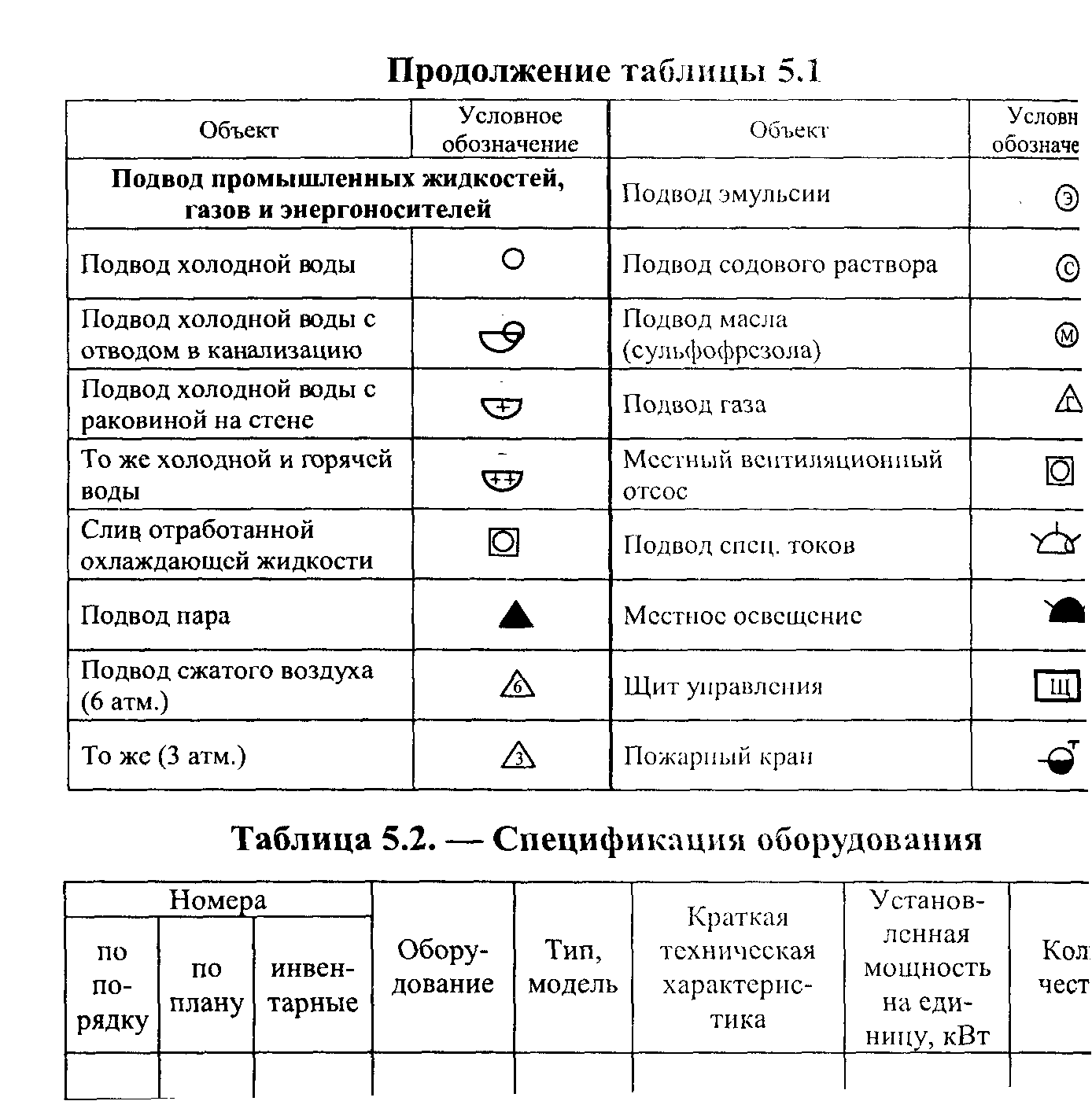

Приложение 3 Таблица П.3.1. Условные обозначения.

Таблица П.3.2. Спецификация оборудования

Таблица П.3.3. Минимальные расстояния между станками и элементами Конструкции здания

Рисунок П.3.1. Условные обозначения. Минимальные расстояния между станками и элементами конструкций зданий: а – между стенками вдоль линии их расположения (по фронту); b – между станками при установке их относительно друг друга тыльными сторонами; с – между тыльными или боковыми сторонами и колонной выступающей конструкцией здания; d – между передней стороной станка и стеной, колонной или выступающей конструкцией здания; е – между передними сторонами станков при обслуживании одним рабочим; f – между передними сторонами станков при обслуживании одним рабочим двух станков; g – между передними и задними сторонами станков, размещенных в затылок. Приложение 4 Таблица П.4.1. Стоимость и затраты на эксплуатацию транспортных средств

Примечание. *Стоимость 1 шт. В пояснительной записке к курсовому проекту необходимо дать обоснование выбора транспортных средств для межоперационного перемещения деталей, на плане поточной линии согласовать размещение транспортных средств с расположением оборудования. Приложение 5 Таблица П.5.1. Структура ремонтного цикла (Тцр)

Таблица П.5.2. Эмпирические формулы для определения продолжительности ремонтных циклов и межремонтных периодов

где Ком – коэффициент обрабатываемого материала; Кин – коэффициент материала применяемого инструмента; Ктс – коэффициент класса точности оборудования; Ккм – коэффициент категории массы; Кро – коэффициент ремонтных особенностей (0,1-1,0); Ку – коэффициент условий эксплуатации (0,5-1,0); Кв – коэффициент возраста; Кд – коэффициент долговечности.

Таблица П.5.3. Значения коэффициентов, входящих в эмпирические формулы для определения продолжительности ремонтных циклов и межремонтных периодов

Таблица П.5.4. Трудоемкость ремонта и полного планового осмотра Оборудования

Таблица П.5.5. План ремонта оборудования на 200_ год

Примечание. В числителе указывается продолжительность выполнения ремонтных работ (час), в знаменателе – продолжительность простоя в ремонте (сутки). Виды ремонта, которые должны быть включены в план, определяются следующим образом. Установив месяц проведения и вид последнего ремонта, в соответствии с расчетной продолжительностью межремонтных периодов и исходя из принятой структуры ремонтного цикла, определяют вид очередного планового ремонта и дату (месяц) его проведения.

Таблица П.5.6. Нормы продолжительности простоя оборудования в ремонте и при техническом обслуживании

Таблица П.5.7. Средние тарифные разряды рабочих по ремонту различных видов оборудования для предприятия

Приложение 6 Таблица П.6.1. Стойкость инструмента, ч.

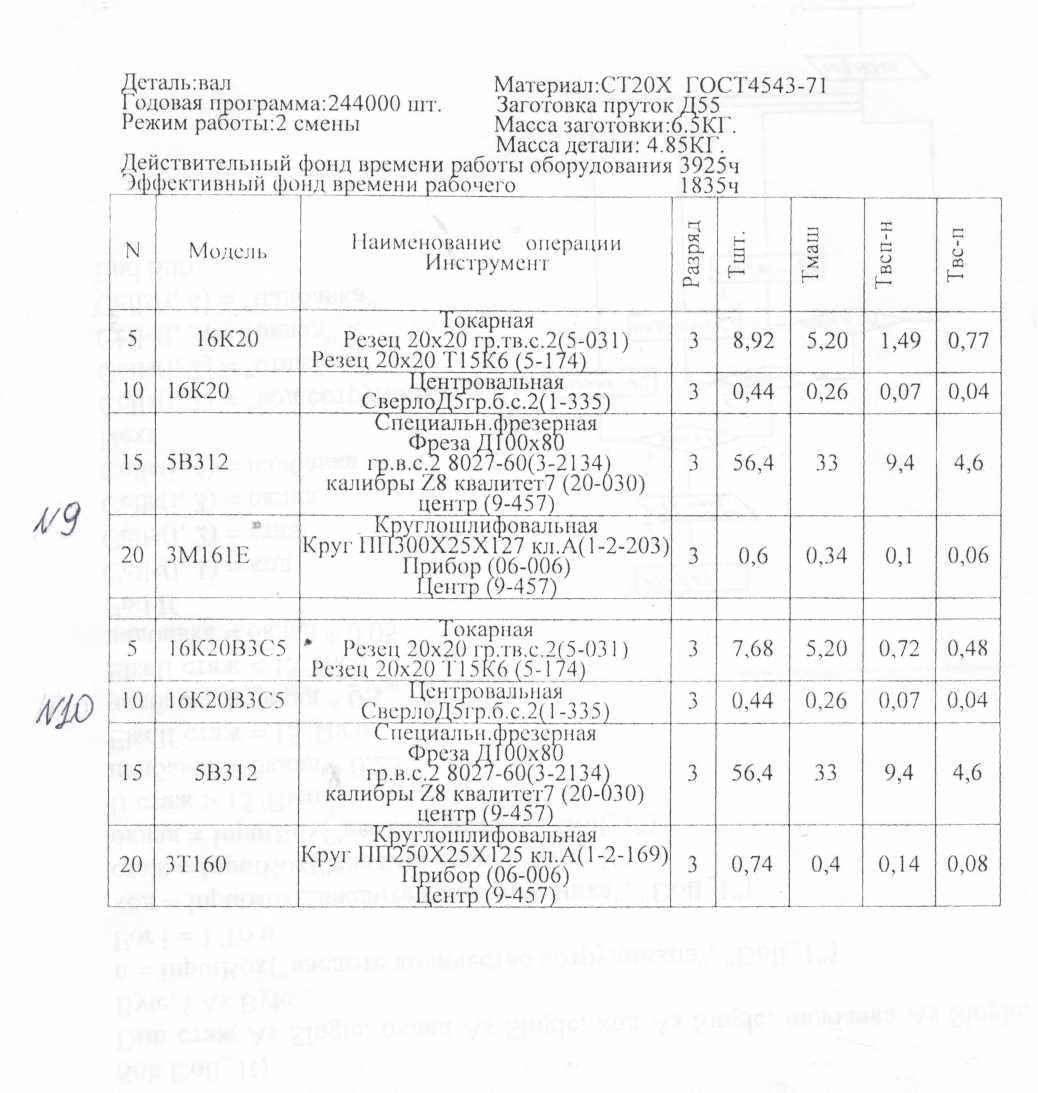

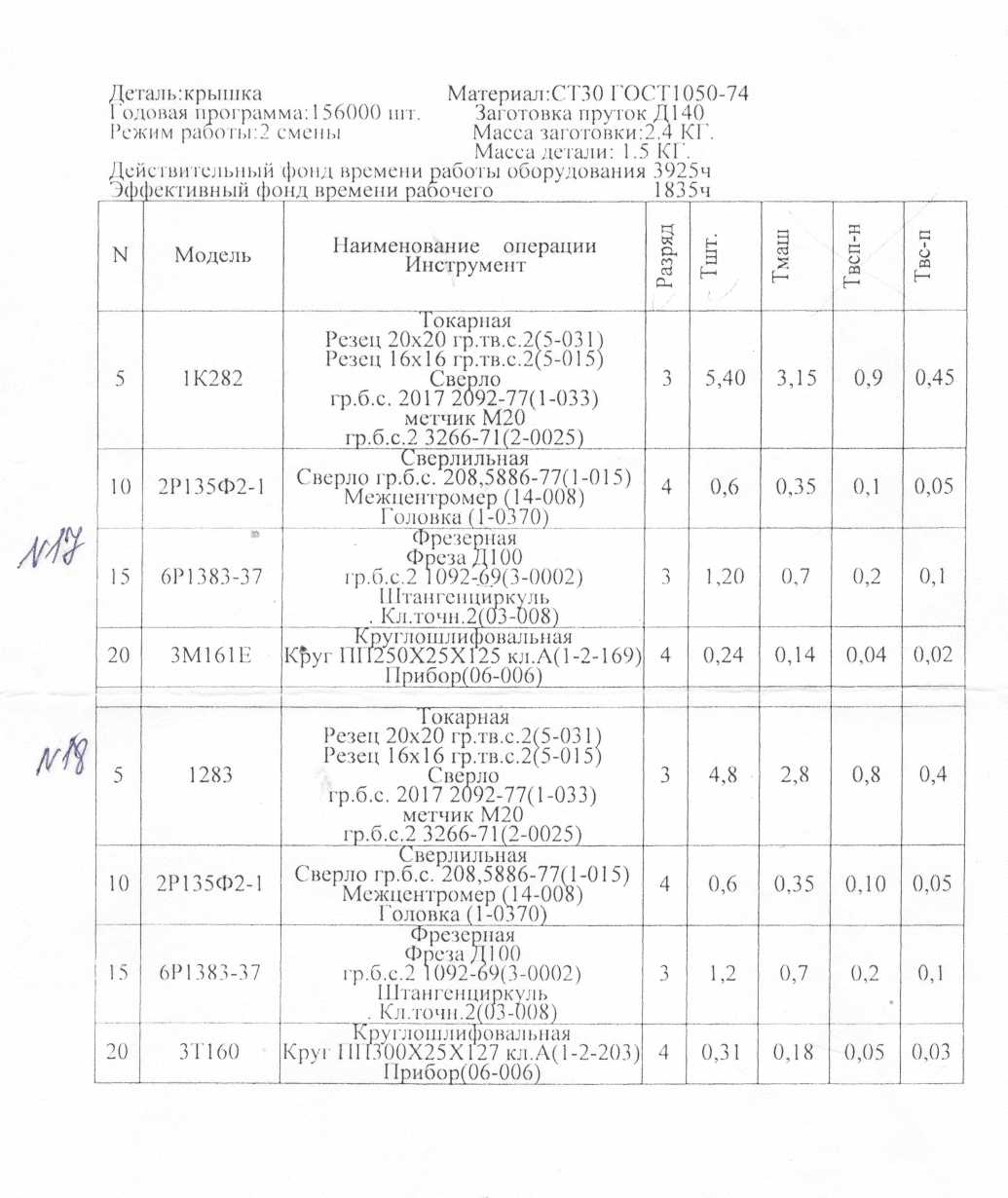

Задание к задаче № 2

Вопросы к экзамену по дисциплине «Производственный менеджмент отрасли» 2011/2012 учебный год 1. Организационная структура предприятия 2. Сущность и задачи производственного менеджмента 3. Производственная структура и состав предприятия 4. Признаки и свойства предприятия как производственной системы 5. Внешняя среда предприятия 6. Методы организации производства 7. Формы организации производства 8. Характеристика типов производства 9. Организация производственного процесса 10. Планирование производства 11. Нормирование производства 12. Прогнозирование управленческих решений 13. Сущность оперативного управления производством 14. Функции оперативного управления производством 15. Диспетчирование 16. Системы создания новой техники 17. Системы освоения новой техники 18. Организация научно-исследовательской работы на предприятии 19. Организация изобретательства, рационализации и патентной работы 20. Организация патентной информации и ее использование 21. Организация освоения производства новой техники 22. Управление качеством на предприятии 23. Система показателей качества продукции 24. Стратегия непрерывного улучшения качества продукции 25. Прогнозирование стратегии повышения качества продукции 26. Системы качества по международным стандартам ISO серии 9000 27. Сертификация продукции 28. Качество услуг 29. Организация материально-технического обеспечения производства 30. Организация инструментального хозяйства 31. Организация складского хозяйства 32. Организация энергетического хозяйства 33. Организация ремонтного хозяйства 34. Организация транспортного хозяйства 35. Содержание, задачи, принципы оперативно-производственного планирования на предприятии 36. Проектно-конструкторская подготовка производства 37. Технологическая подготовка производства 38. Организационно-экономическая подготовка производства 39. Организация сбыта продукции 40. Совершенствование организации производства

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-06; просмотров: 328; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.233.72 (0.125 с.) |

исходя из трудоемкости производственной программы

исходя из трудоемкости производственной программы

, (4.1)

, (4.1) , (5.1)

, (5.1) , (6.1)

, (6.1)