Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Преобразователи для обнаружения газа ⇐ ПредыдущаяСтр 4 из 4

Приборы обнаружения газа детектируют уровень его содержания в окружающей среде. Такие приборы являются важной частью систем контроля качества воздуха, где важно отслеживать концентрацию газа и наличие токсических веществ. Для определения газа применяют различные датчики: металлоксидные, электрохимические, катализаторные, инфракрасные. В линейке продукции Texas Instruments представлены преобразователи для работы с электрохимическими элементами для определения газа и преобразователи для недисперсионных инфракрасных (НДИК) датчиков.

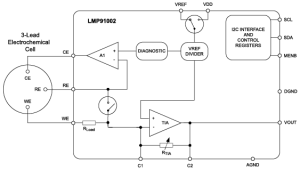

Для определения газа с помощью электрохимического элемента на его рабочих электродах необходимо создать возбуждающее напряжение, после чего по величине токового отклика можно определить содержание искомого газа. Электрохимические элементы, в зависимости от типа используемых электродов, производятся в двух вариантах корпусов: в двухвыводном и трехвыводном. Для работы с различными типами электрохимических элементов возможно использование преобразовательных микросхем LMP91000 и LMP91002. Оба устройства выполнены в 14-выводном WSON-корпусе, совместимы по выводам и обладают сходным функционалом (рисунок). Микросхемы предназначены для работы в температурном диапазоне -40…85°С и способны детектировать ток в диапазоне 5…750 мкА. Встроенный программируемый трансимпедансный усилитель преобразует полученный ток в выходное напряжение, которое используется для дальнейшего анализа. Коэффициент усиления трансимпедансного усилителя, как и ряд других характеристик, задается через I2C-интерфейс. Малый ток потребления микросхем (менее 10 мкА) делает это решение идеальным для устройств с батарейным питанием или для систем с двухпроводным интерфейсом 4…20 мА. Среди особенностей, присущих LMP91000, стоит отметить наличие встроенного температурного датчика, возможность программировать возбуждающее напряжение, рабочее напряжение 2,7…5,25 В. Это позволяет использовать LMP91000 с большинством электрохимических элементов. LMP91002 является упрощенной бюджетной версией с рабочим напряжением 2,7…3,6 В. ОБЕСПЕЧЕНИЕ ВЗРЫВОЗАЩИТЫ 3.1 Уровень взрывозащиты анализатора РО обеспечивается следующими видами взрывозащиты:

- искробезопасная электрическая цепь Иа; - специальный вид взрывозащиты С; - особые условия эксплуатации Х. 3.3 Специальный вид взрывозащиты анализатора обеспечивается: - безопасной температурой нагрева чувствительных элементов термокаталитического датчика ТХМ 2,8 в рабочем и аварийных режимах; - автоматическим отключением тока измерительного чувствительного элемента термокаталитического датчика ТХМ-2,8 при увеличении концентрации метана в анализируемой среде до взрывоопасных значений; - защитой газопроницаемым керамическим стаканом чувствительных элементов термокаталитического датчика ТХМ-2,8 от непосредственного контакта с внешней газо-воздушной средой, воздействия угольной пыли и шахтной вентиляционной струи; - защитой датчиков от механических повреждений специальной защитной крышкой. 3.4 Особые условия эксплуатации анализатора обеспечиваются следующими мероприятиями и ограничениями: - анализатор является прибором индивидуального пользования и должен быть закреплен за лицом, несущим за него ответственность, изучившим руководство по эксплуатации, аттестованным и допущенным приказом администрации предприятия к работе с ним; - запрещается пользоваться анализатором с повреждениями корпуса, которые влияют на его работоспособность и (или) на его уровень взрывозащиты; - запрещается оставлять анализатор во взрывоопасной зоне, в которой содержание метана превышает нормы, допустимые правилами безопасности; - замена датчиков и аккумуляторной батареи, а также заряд анализатора должны производиться в безопасной зоне.

МЕТОДИКА ПОВЕРКИ Настоящая методика поверки распространяется на анализатор мультигазовый именуемый в дальнейшем анализатор, предназначенный для непрерывного автоматического измерения объемной доли метана, углекислого газа и кислорода в воздухе и иных газовых средах и выдачи звуковой и визуальной сигнализации при выходе измеряемых величин за пределы установленных порогов.

Межповерочный интервал – 12 месяцев. 11.2 Операции поверки 11.2.1 При проведении поверки должны выполняться операции, указанные в таблице 11.1.

Таблица 11.1

11.3 Средства поверки 11.3.1 При проведении поверки должны применяться поверочные газовые смеси (ПГС), метано - воздушные смеси (МВС) и нулевые газы (НГ), приведенные в таблице 11.2 и средства измерительной техники, оснастка и материалы, приведенные в таблице 11.3. Средства измерительной техники, применяемые при проведении поверки, должны быть поверены. Таблица 11.2

Окончание таблицы 11.2

Таблица 11.3

11.4 Требования безопасности 11.4.1 При проведении поверки должны соблюдаться следующие требования безопасности: а) помещение, где проводится поверка, должно быть оборудовано вытяжной вентиляцией; б) при использовании ПГС и НГ в баллонах под давлением должны выполняться «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением». 11.5 Условия поверки 11.5.1 При проведении поверки должны соблюдаться следующие условия: а) температура окружающей среды (20 ± 5) °С; б) относительная влажность воздуха до 80%; г) баллоны с ПГС, НГ и анализатор должны быть выдержаны в помещении, где проводится поверка, до выравнивания их температур с температурой воздуха помещения.

11.6 Проведение поверки 11.6.1 Внешний осмотр проводится с целью установления соответствия анализатора следующим требованиям: а) комплектность должна соответствовать разделу 4 паспорта МОЭМ.418120.007 ПС; б) анализатор должен иметь неповрежденные пломбы предприятия-изготовителя или ремонтной организации; в) анализатор не должен иметь механических повреждений, влияющих на его работоспособность и взрывобезопасность; г) анализатор должен иметь четкую маркировку. Примечание. Комплектность проверяется только при выпуске из производства. 11.6.2 Опробование 11.6.2.1 Включите анализатор и прогрейте его в течение не менее 10 мин. 11.6.2.2 Проверьте показания на воздухе, которые должны соответствовать значениям, указанным в таблице 11.4. В противном случае анализатор к дальнейшей поверке не допускается. Таблица 11.4

11.6.3 Для определения основной погрешности установите на защитную крышку блока датчиков адаптер. Соберите схему, приведенную в Приложении А. ПГС, МВС и НГ подаются на анализатор с расходом (0,15 ± 0,05) л/мин. Последовательность и время подачи ПГС, МВС и НГ на анализатор, в зависимости от исполнения представлены в таблице 11.5. Таблица 11.5

Перед завершением подачи ПГС, МВС и НГ на анализатор зафиксируйте показания. Рассчитайте основные абсолютные погрешности (∆) на ПГС 1, ПГС 2, ПГС 4, ПГС 5, ПГС 6 и азоте нулевом как разности между показаниями анализатора и паспортными данными ПГС. При подаче на анализатор азота нулевого показания фиксируются по каналу измерения кислорода (нулевые показания). Рассчитайте основную относительную погрешность (δ) на МВС 3 по выражению: δ = [(П – С) / С] ∙ 100, %

где П – показания анализатора, % объемной доли;

С – значение объемной доли анализируемого компонента по паспорту ПГС (МВС), %. Анализатор считается выдержавшим испытание, если рассчитанные значения ∆ и δ не превышают значений, представленных в табл. 11.6.

Таблица 11.6

11.6.4 Определение времени срабатывания аварийной сигнализации по каналу измерений объемной доли метана проводится следующим образом. На анализаторе предварительно устанавливается первый порог срабатывания аварийной сигнализации (1,00 ± 0,10)%. Для проверки используется ПГС 1. На анализатор с установившимися показаниями на воздухе подается ПГС 1. С началом реагирования (по показаниям на дисплее) включается секундомер. По секундомеру фиксируется время срабатывания аварийной сигнализации первого порога. Анализатор считается выдержавшим испытание, если время срабатывания аварийной сигнализации первого порога не превышает 8 с. Проверка времени срабатывания аварийной сигнализации может быть проведена на ПГС 2. Но при этом значение первого порога срабатывания аварийной сигнализации должно быть установлено (1,60 ± 0,10)%. 11.6.5 Определение абсолютной погрешности установки порогов срабатывания аварийной сигнализации проводится следующим образом. Анализатор переводится в специальный тестовый режим проверки порогов срабатывания аварийной сигнализации. При этом показания анализатора медленно растут (по кислороду – падают), а после срабатывания аварийной сигнализации медленно падают (по кислороду – растут). Фиксируются показания, при которых включается и отключается аварийная сигнализация. Анализатор считается выдержавшим испытание, если показания, при которых включается и отключается аварийная сигнализация отличаются от значений установленных порогов не более чем на ± 0,10%. 11.7 Оформление результатов поверки 11.7.1 При первичной поверке при выпуске из производства госповеритель делает запись в паспорте (в разделе «Свидетельство о приемке») с нанесением оттиска поверительного клейма. При последующих поверках выдается свидетельство установленной формы. 11.7.2 Анализатор, не удовлетворяющий требованиям настоящей методики поверки, к эксплуатации не допускается, клеймо гасится и свидетельство аннулируется, что оформляется извещением о непригодности с указанием причин. 5 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1 Цель экономической части

Целью данного раздела в дипломном проекте магистра является экономическое обоснование разработки и внедрения мультигазового анализато-ра. Для достижения поставленной цели необходимо решить следующие задачи: 1) провести сегментацию рынка прибора; 2) определить конкурентоспособность данной разработки; 3) рассчитать трудоемкость выполнения работ; 4) составить сметы затрат на разработку анализатора;

5) провести расчет заработной платы, определить цену темы и рассчитать ожидаемую прибыль от реализации газоанализатора; 6) рассчитать точку безубыточности и построить график безубыточности.

5.2 Фирма изготовитель

В качестве фирмы изготовителя была выбрана фирма ООО «НПО «Свет шахтёра», которая специализируется на разработке, изготовлении и реализации контрольно-измерительных приборов для шахт опасных по газу и пыли. Для работы на этом предприятии привлекаются высококвалифицированные специалисты в области электроники, физики и химии, обладающие необходимыми навыками работы.

5.3 Сегментирование рынка

Сегментирование рынка - это процесс разделения потребителей на группы с учетом различных принципов и факторов сегментирования. В процессе сегментирования выявляются сегменты рынка. Сегмент - это группа потребителей, одинаково реагирующих на товар. Сегмент рынка оценивают рядом характеристик (описывают профиль сегмента): число возможных потребителей, емкость рынка, возможные темпы роста емкости по годам, потребительские цены, прибыльность продаж и т.д. Общий порядок сегментирования рынка можно представить следующим образом: 1) выявление основных принципов и факторов сегментирования для рассматриваемого изделия (в первую очередь рассматриваются географические факторы, а затем демографические и остальные); 2) сегментирование рынка: определение состава групп потребителей, деление рынка на сегменты, описание профиля каждого сегмента, расчеты годовой емкости сегментов и всего рынка; 3) оформление результатов сегментирования в виде таблиц; 4) анализ информации о сегментах, выбор сегментов для дальнейшего анализа (сегменты с незначительной емкостью можно дальше не рассматри-вать); 5) позиционирование товара в выбранных сегментах, определение целевой емкости. Потребителями разрабатываемого мультигазового анализатора являются горнодобывающие предприятия Украины, а также, ближнего и дальнего зарубежья. Основной характеристикой сегмента является емкость – количество изделий, которые могут быть проданы за год. Расчет полной емкости рынка будем производить по формуле:

Sполн. l=Nl∙Ql∙ml, (5.1)

где N l – количество предприятий потребителей изделия в i -том сегменте; Ql – средняя годовая программа изделий в i -том сегменте, для которых будет поставляться рассматриваемый товар; ml – количество комплектующих изделий, идущих в одно изделие-потребитель (1 шт.). Сегментирование и расчет емкости рынка представлены в таблице 5.1.

Таблица 5.1 - Сегментирование и расчет полной емкости рынка

Как видно из таблицы 5.1, полная емкость рынка составляет 204 шт./год.

5.4 Анализ конкурентоспособности

Конкурентоспособность товара – это степень его соответствия выбран-ному рынку по коммерческим, техническим и экономическим показателям, обеспечивающие возможность сбыта товара на этом рынке. Это те характеристики, которые выгодно отличают данный товар от товаров-конкурентов. Проведем оценку конкурентоспособности разрабатываемого анализатора. Разрабатываемый газоанализатор не является уникальным, но имеет ряд преимуществ по сравнению с конкурентами. Эти преимущества обусловлены возможностью газоанализатора более точно (до 1,5 %) производить измерения концентрации метана в атмосфере шахт, также система выполняет. Прибор, защищенный от проникновения внутрь прибора влаги, что увеличивает ее работоспособность и долговечность. Недостатком комплекса является достаточно высокая цена. На основании имеющихся данных о технических характеристиках разработок конкурентов и техническими данными разрабатываемого прибора, произведем анализ конкурентоспособности разрабатываемого комплекса. Наиболее сильными конкурентами на рынке следует считать следующих производителей: - ООО «Техновек» (Россия) (Х1); - «Взлет-Премьер» (Украина) (Х2). Разработанному комплексу присвоим индекс – 0. Для оценки позиций конкурентов построим таблицу 5.2. При этом ключевыми факторами успеха будут показатели, которые определяют итоговые характеристики: технология производства; обзор сбыта; чистая прибыль; себестоимость; область сбыта. Разрабатываемый комплекс необходимо сравнить с аналогичными комплексами-конкурентами. При сравнении целесообразно применить методику комплексного анализа показателей качества с расчетами обобщенных показателей и уровня качества. По таблице 5.2 можем сформулировать перечень основных показателей, характерных для рассматриваемой системы: - компактность; - простота эксплуатации; - быстродействие; - универсальность применения.

Таблица 5.2 - Анализ фирм конкурентов

Определим абсолютные значения і -х показателей j вариантов Pij в баллах. Показателем качества присваиваем коэффициенты весомости bi:

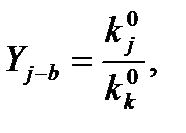

где n – номера показателей качества. Показатели качества разделяют на минимизируемые и максимизируемые и формируют гипотетический (эталонный) вариант. Рассчитаем для каждого j- го варианта относительные значения i- хпоказателей (kij)путем сравнения Pij с PiГИП (с учетом условия kij - для минимизируемых показателей; - для максимизируемых показателей. Полученные результаты сводим в таблицу 5.3.

Таблица 5.3 - Анализ конкурентоспособности

Таким образом обобщенный показатель качества разрабатываемого комплекса является наибольшим - 0,84, как видно с таблицы 5.3, что означает что данное изделие является наиболее конкурентоспособным. Получили обобщенные показатели

где Уровни качества новой системы по сравнению с системами-конкурентами: Обобщенный показатель качества является уровнем качества нового комплекса, по сравнению с аналогичными комплексами - конкурентами. В результате анализа конкурентов делаем вывод, что новый комплекс для определения объемного расхода и объема жидкостей более конкурентоспосо-бен, но в дальнейшем необходимо стремиться к полученным характеристикам гипотетической системы.

5.5 Расчет себестоимости и цены комплекса цифрового расходомерного

Себестоимость продукции складывается из ряда наименований затрат. Сюда входят: разработчики и их дневные оклады; трудоемкость работ; основ-ная заработная плата; материалы и покупные изделия и другие экономические показатели. Для разработки системы необходимо участие следующих рабочих: разработчика, сборщика, монтажника, настройщика и руководителя. Продолжительность рабочего месяца в среднем считается 22 дня. Состав исполнителей приведен в таблице 5.4.

Таблица 5.4 – Состав исполнителей работы

Таким образом с таблицы 5.4 видно, что общий фонд заработной платы за месяц составляет 12000 грн. Дневной должностной оклад разработчика составляет – 118 грн, сборщика – 95,5 грн, монтажника – 93 грн, настройщика 102 грн, руководителя – 136 грн. Расчет трудоемкости работ представлен в таблице 5.5.

Таблица 5.5 – Расчет трудоемкости работ

Продолжение таблицы 5.5

Таким образом, общая продолжительность работ составит 29 дней, общая трудоемкость – 194 чел/дней. Трудоемкость разработчика составит 16 дней, сборщика – 11 дней, монтажника – 9 дней, настройщика – 12 дней, руководителя – 18 дней. Далее вычислим основную заработную плату разработчиков печатной платы, с учетом трудозатрат, количества исполнителей и среднедневной ЗП. Для этого заработную плату отдельных исполнителей, заработную за день, умножают на количество дней:

ОЗП = ΣNi·ЗПср., (5.4)

где Ni - количество дней, отработанные i-ми исполнителями по стадиям; ЗПср – дневные оклады i-х исполнителей. Таким образом, основная заработная плата за месяц по формуле (5.4) составляет:

ОЗП=118·16+95,5·11+93·9+102·12+136·18=7447,5 грн.

Таким образом, основная заработная плата за месяц составляет 7447,5 грн Произведем расчет дополнительной заработной платы (ДПЗ), которая равняется 15 % от ОЗП.

ДЗП = 15 %·ОЗП. (5.5)

Как видно из формулы (5.5) дополнительная заработная плата равна:

ДПЗ = 0,15·7447,5 = 1117,12 грн.

Также произведем расчет амортизации (Ам), которая равняется 25 % от ОЗП.

Ам = 25 % ·ОЗП. (5.6)

Следовательно:

Ам = 0,25·7447,5 = 1861,87 грн.

Рассчитаем стоимость покупных изделий и материалов, необходимых для изготовления системы. Перечень покупных изделий составляется с учетом перечня субблоков функциональных схем отдельных плат. Перечень покупных изделий и материалов находится в таблице 5.6. Цены приведены в гривнах. Таблица 5.6 – Перечень покупных изделий и материалов

Продолжение таблицы 5.6

Таким образом, стоимость покупных изделий цифрового расходомерного комплекса, составляет 12794,34 грн. Износ малоценного и быстро изнашиваемого инструмента и расходы, связанные с эксплуатацией и содержанием оборудования, рассчитаны в процентном отношении от основной заработной платы и представлены в таблице 5.7.

Таблица 5.7 – Расчет себестоимости и цены изделия по статьям

Продолжение таблицы 5.7

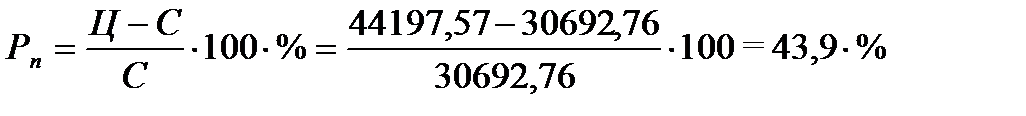

Таким образом, цена прибора составит без учета НДС –36831,31 грн, с учетом НДС – 44197,57 грн. Рентабельность продукции (норма прибыли) – это отношение общей суммы прибыли к издержкам производства и реализации продукции (относительная величина прибыли, приходящейся на 1 грн. текущих затрат).

где Ц - цена единицы продукции; С - себестоимость единицы продукции.

5.6 Расчет точки безубыточности При внедрении в производство прибора важно знать станет этот производственный процесс рентабельным и будет ли он приносить желаемую прибыль. Для этого необходимо определ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 257; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.96.146 (0.128 с.) |

и

и  , i=1, (5.2)

, i=1, (5.2) 1):

1):

для всех рассматриваемых вариантов. Рассчитываем уровни качества нового комплекса по сравнению с комплексами-конкурентами:

для всех рассматриваемых вариантов. Рассчитываем уровни качества нового комплекса по сравнению с комплексами-конкурентами: , (5.3)

, (5.3) - обобщенный показатель прибора-конкурента.

- обобщенный показатель прибора-конкурента. ;

;  .

. ,

,