Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка бобышек в корпусах

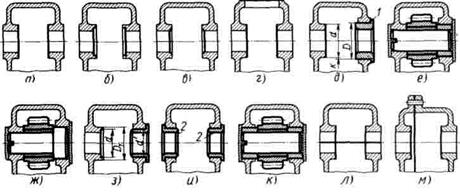

Подрезка внутренних торцов отверстий в неразъемных корпусах (рис. 61, а), разбуртовка (вид б) и снятие фасок (вид в)представляют определенные трудности. Обработать эти поверхности в корпусах с глухими стенками можно только с помощью борштанг с выдвижными резцами. При наличии люка поблизости от отверстий (вид г), позволяющего установить резцы, можно применять борштанги обычной конструкции. Для увеличения производительности диаметр отверстия со стороны входа инструмента (вид д) следует делать больше диаметра бобышки второго отверстия на величину 2к максимально возможных смещений бобышки при литье. При этом торец малого отверстия обрабатывают зенкером. Вторую торцовую упорную поверхность создают установкой втулки 1 в большее отверстие.

Рис. 61. Обработка бобышек в корпусах Конструктивное оформление узла для этого случая представлено на виде е (установка промежуточного зубчатого колеса). Возможна и другая конструкция: ступенчатая ось, колесо упирается в торец ступеньки (вид ж). При разбуртовке торца малого отверстия (вид з) диаметр d’ большого отверстия должен быть не меньше диаметра d разбуртовки. Во избежание образования непрочных усов диаметр D1 черной поверхности бобышки должен превышать диаметр d развертки не менее, чем на 8-10 мм. Вместо подрезки торцов можно ввести переходные втулки 2 (вид и), торцы которых служат упорными поверхностями (вид к). В корпусах с разъемом по оси отверстий (вид л) необходимо соблюдать те же правила, так как торцы должны обрабатываться совместно, в сборе половин корпуса. В корпусах с разъемом в плоскости, перпендикулярной к оси отверстий (вид м), отверстия обрабатывают в сборе половин, зафиксированных одна относительно другой контрольными штифтами. Торцы бобышек можно обработать при разнятых половинах корпуса. Обработка отверстий Отверстия неответственного назначения с параметром шероховатости поверхности до Rа 3,2 мкм и диаметром до 40 мм рекомендуется выполнять только сверлением, без дополнительной обработки, оставляя днище коническим (рис. 62, б, д). Формы отверстий по рис. 62, а, в, г, требующих дополнительной обработки, нецелесообразны. В отверстиях, обрабатываемых более точно (зенкерованием, растачиванием, развертыванием), необходимо учитывать операцию предварительного сверления и особенности инструмента чистовой обработки.

Отверстие с плоским днищем (вид е) нельзя обработать зенкером и разверткой. Режущий конус зенкера оставляет на участке т необработанный слой металла. В конструкции ж отражено предварительное сверление отверстия. Однако глубина сверления недостаточна. На участке п после зенкерования остается необработанный слой металла. В правильной конструкции з сверление углублено в днище отверстия на глубину l, достаточную для выхода режущего конуса зенкера, что позволяет выдержать заданную длину l' чистовой обработки. Диаметр сверления определяется величиной припуска s на эту обработку.

Рис. 62. Обработка отверстий То же правило следует соблюдать для отверстий с поднутряющей канавкой для выхода обрабатывающего инструмента. В конструкции, где сверление не доходит до днища отверстия (вид и), остается необработанным слой г, который приходится выбирать резцом при расточке поднутрения. В целесообразной конструкции (вид к) сверление углублено в днище поднутрения, поэтому обработка последнего значительно облегчается. Следует избегать применения поднутряющих канавок т (вид л) в отверстиях малого диаметра d<15-20 мм). Показанная на виде м форма отверстия, подвергаемого развертыванию, практически неосуществима из-за наличия режущего конуса на развертке. Необходимо углублять сверление на расстояние l (вид н), достаточное для выхода конуса развертки, На видах о, п показаны неправильные, а на виде р – правильная конструкции нарезных отверстий. Минимальное расстояние l между днищем отверстия и витками резьбы с полным профилем определяется длиной заборного конуса метчиков. Следует избегать сверления отверстий под углом a<70° к поверхности. При таком сверлении необходима предварительная засверловка или подфрезеровка входного участка отверстия, что усложняет изготовление. Для облегчения обработки следует располагать отверстие под углом более 70° к поверхности. Лучше всего сверлить отверстия под прямым углом. Глубину отверстий, получаемых с помощью обычных спиральных сверл, рекомендуется во избежание смещения отверстия и поломки сверл делать не более 6-8 диаметров.

Целесообразно сокращать длину сверлений до конструктивно необходимого минимума. Длинные и тонкие сверлениярекомендуется заменять ступенчатыми. Длинный, узкий масляный канал, сообщающий сверления в валу, целесообразно заменить отверстием большого диаметра. При необходимости уменьшить сечение канала (например, для ускорения подачи масла в пусковые периоды) можно перекрыть канал вытеснителем.

|

||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 525; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.28.197 (0.006 с.) |