Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Стыкование по скрещивающимся плоскостям

Стыкование детали по скрещивающимся плоскостям усложняет изготовление и затрудняет уплотнение стыков. Пример нетехнологичного соединения приведен на рис. 37, а. Боковая крышка 1 установлена на стыке корпуса и верхней крышки. Конструкция требует обработки привалочной поверхности в сборе корпуса и крышки. Для обеспечения герметичности стыка необходима установка толстой упругой прокладки. В целесообразной конструкции б стык корпуса и крышки вынесен за пределы расположения крышки. Нетехнологична конструкция в корпуса, состоящего из двух половин, разнимающихся в вертикальной плоскости А-А. Верхняя крышка установлена на стыке половин. Еще хуже конструкция г, в которой крышка стыкуется с половинами корпуса по двум взаимно перпендикулярным плоскостям. В правильной конструкции д приваленные плоскости обособлены.

Рис. 37. Стыковка по скрещивающимся плоскостям Точность взаимного расположения деталей Детали, нуждающиеся в точной взаимной фиксации, предпочтительно устанавливать в одном корпусе при минимальном числе переходных сопряжений и посадок. В качестве примера приведем узел редукционного клапана (рис. 38, а). Наиболее важное, определяющее надежность работы узла сопряжение конической фаски клапана с гнездом осуществляется через ряд переходных сопряжений, каждое из которых является источником неточностей. Эти сопряжения следующие: посадка между штоком 1 клапана и направляющей втулкой 2; между втулкой 2 и крышкой 5; между крышкой 3 и корпусом 4; между седлом 5 клапана и корпусом 4. Конструкция требует соблюдения строгой соосности следующих элементов: во втулке – отверстия и посадочной поверхности; в крышке – отверстия и центрирующего буртика; в корпусе – центрирующего отверстия под крышку и отверстия под седло; в седле –фаски и посадочной поверхности. При притирке по седлу клапан центрируется в направляющей втулке 2. Достигнутая герметичность нарушается при переборках в результате смещения крышки 3 относительно корпуса 4. В рациональной конструкции б клапан центрирован непосредственно в седле. Точность направления клапана определяется только одним сопряжением – между направляющим хвостовиком 6 клапана и седлом 7. Для обеспечения правильной работы необходимо соблюсти соосность только следующих элементов: в клапане – направляющей поверхности хвостовика и фаски; в седле – фаски и посадочной поверхности. Все остальные элементы узла можно выполнить с пониженной точностью. При притирке клапан центрируется в седле; переборки узла не влияют на достигнутую герметичность.

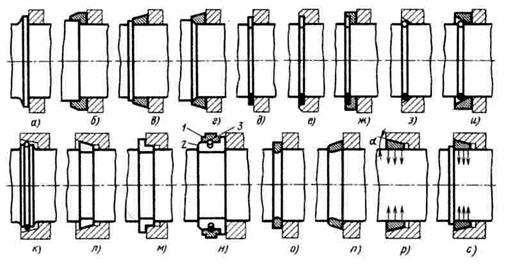

Рис. 38. Редукционный клапан Буртики Буртики применяют для упора деталей в неподвижных соединениях и для ограничения осевого перемещения деталей в подвижных сочленениях. Наиболее рациональны буртики с формой равного сопротивления изгибу, обладающие наименьшей массой и простые в изготовлении. Нерабочую поверхность буртика целесообразно выполнять под углом 45° так, чтобы ее можно было обработать проходным резцом с обычным значением главного угла в плане 45°. Изготовление фасонных буртиков затруднительнее. Высоту буртиков следует сокращать до минимума, допускаемого конструктивными условиями. Чем выше буртик, тем больше отход металла в стружку и трудоемкость изготовления. На рис. 39 приведен обзор способов уменьшения высоты буртиков и полной их замены (для случая неподвижных соединений). В конструкциях б-г насадная деталь затягивается на промежуточную шайбу, упирающуюся в заплечик или буртик уменьшенной высоты. В неподвижных соединениях д буртик часто заменяют кольцевыми стопорами прямоугольного сечения. Прочность узла е можно повысить заключением кольца в цилиндрическую выточку на детали или в промежуточной шайбе ж, предупреждающую раскрывание и выход кольца из канавки. Силовой упор обеспечивают кольцевые стопоры круглого сечения, охватываемые конической выточкой на детали или в промежуточной шайбе (рис. 39, з-к). Для легкоразбираемых соединений применяют полукольца, заводимые в канавки на валу и фиксируемые конической или цилиндрической выточкой в затягиваемой детали (рис. 39, л, м). В конструкции н охватывающее кольцо 1 зафиксировано на полукольцах 2 с помощью пружинного кольцевого стопора 3. Соединение разбирают вручную сдвигом кольца в осевом направлении.

В конструкциях о, п буртик образован зачеканкой кольца из пластичного металла в выточку на валу. Зачеканку производят на ротационно-ковочных машинах; после зачеканки кольцо обрабатывают совместно с валом. В конструкции р упор создается коническим бронзовым кольцом, посаженным по H7/h6 на гладкий вал. При тангенсе угла конуса tg a < f (где f – коэффициент трения) конструкция обеспечивает надежную осевую фиксацию насадной детали за счет сил трения, возникающих между кольцом и валом.

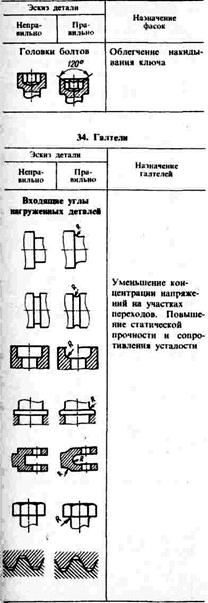

Рис. 39. Уменьшение высоты буртиков и их замена Если необходима установка в строго определенном положении, то кольцо упирают в буртик вала, высота которого может быть очень незначительной, так как основной упор по-прежнему создается силами трения (рис. 39, с). Следует отметить, что все посадки упорных колец в канавки ослабляют вал и не рекомендуются для соединений, подверженных высоким циклическим нагрузкам. В отдельных случаях можно ликвидировать ослабление утолщением вала на участке расположения канавки. Фаски и галтели Все внешние углы деталей должны быть снабжены фасками (табл. 9), внутренние углы – галтелями (табл. 10). Фаски обычно выполняют под углом 45°. Катет с фаски для цилиндрических деталей общего назначения можно определять из соотношения На свободных, не сопрягающихся поверхностях фаски делают размером 0,1-0,2 мм. В отличие от конструктивных фасок их на изображении не показывают, а указывают в технических требованиях чертежа надписью типа: острые кромки притупить R= 0,2мм. Необходимость притупления острых кромок чаще указывают в общих технических условиях на изготовление изделия, где оговаривают также размеры и допустимые колебания размеров таких фасок. Галтели перекрывают галтелями большего радиуса, чем галтель охватываемой детали, выточками и (способ наиболее технологичный) фасками.

Рис. 28. Устранение деформации при затяжке Рис. 29. Уменьшение габаритных размеров Таблица 9

Рис. 31. Обеспечение самоустанавливаемости Продолжение таблицы 9

|

||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 343; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.186.164 (0.006 с.) |

, где D – диаметр цилиндра. Значения c, полученные из этого выражения, округляют до стандартных: c =0,2; 0,5; 0,8; 1; 1,2; 1,5; 1,8; 2; 2,5; 3; 3,5; 4; 5.

, где D – диаметр цилиндра. Значения c, полученные из этого выражения, округляют до стандартных: c =0,2; 0,5; 0,8; 1; 1,2; 1,5; 1,8; 2; 2,5; 3; 3,5; 4; 5.