Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принцип работы роторного расходомера или что такое турбинка

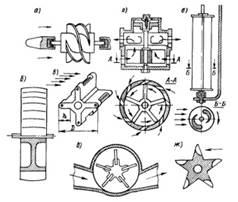

Разработка турбинного принципа измерения является результатом десятилетий интенсивных инноваций и улучшений к первоначальной осевого лопаточного принципа счетчиков, первого записи зафиксированы Woltman в 1790 году, в то время данный принцип применялся для измерения расхода воды. Жидкость проходящая через корпус турбинного расходомера под своей силой заставляет вращаться крыльчатку, которая установлена в осевом направлении. Лопасти ротора (крыльчатки) расположены под углом, для преобразования энергии потока в энергию вращения. Ротор вращается на подшипниках. Если жидкость движется быстрее, ротор начинает вращение пропорционально быстрее. Скорость вращения крыльчатки воспринимается индуктивным датчиком. Индуктивный датчик при каждом обороте крыльчатки дает столько выходных электрических сигналов, сколько лопастей на крыльчатке или зубьев на зубчатом диске, поэтому частота индуцированного тока прямо пропорциональна скорости протекания контролируемой среды. Подаваемая датчиком частота служит информационным сигналом для суммирующего/считывающего устройства. Принципиальная схема турбинных преобразователей:

1. Турбинка, 2. Магнит, 3. Сердечник, 4. Катушка Разновидности турбинных преобразователей:

Различные типы турбинок: аксиальные при малом (а) и большом (б) диаметрах; тангенциальные со светоотражательными пластинками (в), в многоструйных водосчетчиках (г), в одноструйных водосчетчиках с полуцилиндрическими лопастями (е) и с лопастями полушаровой формы (ж)

Турбинные расходомеры применяются для измерения расхода жидкостей, газов и паров в трубах, таких как углеводороды, химические вещества, воды, криогенных жидкостей, воздуха и промышленных газов. Высокая точность измерения турбинных расходомеров делают доступным его для коммерческого учета углеводородов и природного газа. Наглядное видео работы турбинных расходомеров: Погрешность измерения.

Воспроизводимость Максимальное рабочее давление. Диапазон температур. Потери давления.

Принцип действия

Вихревая дорожка Кармана В вихревых расходомерах для создания вихревого движения на пути движущего потока жидкости, газа или пара устанавливается тело обтекания, обычно в виде трапеции в сечении. Образовавшаяся за ним система вихрей называется вихревой дорожкой Кармана. Частота вихрей f в первом приближении пропорциональна скорости потока v и зависит от безразмерного критерия Sh (число Струхаля) и ширины тела обтекания d[2][3][4][5]: f = Sh ∙ v / d Достоинством вихревых расходомеров является отсутствие каких-либо подвижных элементов внутри трубопровода, достаточно низкая нелинейность (<1,0 %) в широком диапазоне измерений (>1:10…1:40), частотный выходной сигнал, а также инвариантность метода относительно электрических свойств и агрегатного состояния движущейся среды. Первые вихревые расходомеры жидкости появились в шестидесятых годах в США, Японии и СССР. Первые разработки вихревых расходомеров газа и пара в России относятся к 90-м годам прошлого века. Несмотря на довольно продолжительное время освоения этих приборов в измерительной технике, теория и практика вихревых расходомеров непрерывно развивается и совершенствуется. Идут поиски лучших схемных решений, более эффективных и технологичных конструкций первичных преобразователей расхода[4][5]. Ротационный

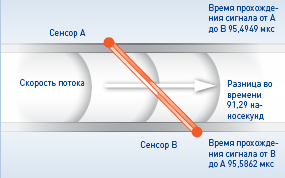

Счетчик механического типа. Два ротора располагаются в измерительной камере поперек потока газа. При поступлении газа на вход счетчика оба ротора под его напором приходят во вращение. Форма роторов (в сечении напоминающая цифру 8) и сечение измерительной камеры рассчитывается таким образом, чтобы при вращении ротор одним концом описывал профиль поверхности стенки измерительной камеры, а другим концом описывал профиль поверхности второго, вращающегося навстречу ротора. В начальном положении ротора располагаются под углом 90° друг к другу, это взаимное положение фиксируется двумя колесами-синхронизаторами, установленными на осях роторов. Эти же колеса обеспечивают строго синхронное вращение роторов. При вращении оба ротора попеременно отсекают определенный объем газа (порцию), заключенный между ротором и стенкой измерительной камеры и перепускают его на выход счетчика. Объем прошедшего через счетчик газа пропорционален количеству порций и, соответственно, пропорционален числу оборотов роторов. Вращение ротора с его оси через механическую передачу (редуктор, магнитная муфта, система шестерен) передается на счетный механизм, в котором происходит накопление количества прошедшего газа. Принцип измерения Принцип ультразвукового измерения расхода Принцип действия ультразвуковых расходомеров основан на измерении разницы во времени прохождения сигнала. При этом два ультразвуковых сенсора, расположенные по диагонали напротив друг друга, функционируют попеременно как излучатель и приёмник. Таким образом, акустический сигнал, поочередно генерируемый обоими сенсорами, ускоряется, когда направлен по потоку, и замедляется, когда направлен против потока. Разница во времени, возникающая вследствие прохождения сигнала по измерительному каналу в обоих направлениях, прямо пропорциональна средней скорости потока, на основании которой можно затем рассчитать объёмный расход. А использование нескольких акустических каналов позволяет компенсировать искажения профиля потока.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1246; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.55.198 (0.011 с.) |